Remarcado y restauración de moldes

Cuando se deben cambiar algunas características de un molde, este proceso de soldadura y grabado de cinco pasos puede ahorrar el gasto de construir un herramental nuevo.

El panorama de la industria del plástico está en constante cambio. A medida que surgen nuevas empresas, otras se quedan atrás. Esto puede crear desafíos cuando las líneas de productos, los materiales y los moldes cambian de manos: es decir, en el cambio de marca.

El cambio de marca puede incluir el cambio de nombre de un producto, número de pieza o cualquier característica de molde identificable cuando el nuevo propietario desea cambiar el logotipo o el molde, o cuando una línea de productos se traslada a una nueva instalación. Este podría ser un proceso de múltiples proveedores. Se requeriría un taller que fabrique un molde nuevo o suelde el molde existente, uno para volver a mecanizar el molde y otro para pulir, grabar y dar un pulido final o texturizar, todo para actualizar el logotipo y los números de identificación.

Cuando se requiere un cambio en la marca del molde y se ha tomado la decisión de soldar el molde existente, puede ser desalentador abordar los problemas asociados rápidamente y gastar la menor cantidad de capital posible. Sin embargo, si todos los pasos requeridos pueden realizarse dentro de una instalación, las siguientes cinco pautas pueden simplificar el proceso:

1. Evaluación y limpieza

Este paso es esencial aunque requiere mucho tiempo. La limpieza adecuada del molde existente eliminará cualquier contaminante y / o revestimiento no metálico que pueda complicar la soldadura y el grabado. También puede revelar problemas no detectados previamente como grietas y líneas de partición dañadas. Este también es un buen momento para inspeccionar las superficies de desgaste y las dimensiones importantes de cierre para que puedan repararse en los otros cuatro pasos del proceso de cambio de marca.

Este primer paso es potencialmente el más crítico en el proceso de reparación de moldes, debido a que ayudará al taller a determinar la viabilidad, el costo de las reparaciones y los cambios para poder comparar estos costos con los de la fabricación de un molde nuevo. La investigación y el desarrollo continuo en la tecnología de soldadura han aumentado la flexibilidad en las reparaciones y han disminuido los costos, junto con la capacidad de fabricar un producto “como nuevo”.

2. Soldadura

Si después de la limpieza y la evaluación se decide soldar el molde existente, se debe seleccionar el proceso de soldadura apropiado. A menudo, para reparaciones simples, la soldadura láser es la mejor opción. Este proceso produce menos zonas afectadas por el calor, lo que permite al operador soldar un grabado o marcado sin la necesidad de soldar toda la superficie del molde. Esto ahorra tiempo en el proceso de soldadura, así como en los próximos pasos del proceso de cambio de marca.

La soldadura con TIG y plasma, aunque útil, añade más material del necesario y puede dañar el metal base con el calor que produce. Además, debido a que la soldadura láser no requiere un tratamiento previo o posterior al calor, no se necesita tiempo adicional en el proceso para que la pieza se caliente o enfríe. Lo que podría tomar horas en la configuración, preparación y soldadura, toma solo unos minutos con este proceso.

3. Mecanizado / pulido

El mecanizado o pulido que es realizado inmediatamente después de soldar, elimina cualquier acumulación de soldadura, que debería ser extremadamente pequeña si se utilizó soldadura láser. La precisión de este tipo de soldadura generalmente produce solo una acumulación de 0,001-0,003 pulgadas por encima de la dimensión requerida y esto puede ser pulido en lugar de un usar un mecanizado más lento con una fresadora CNC. Cuando se aplica un alto volumen de material de soldadura a una superficie, típicamente se usa un CNC o una fresadora manual para eliminar la acumulación, pero será necesario un pulido posterior para lograr el acabado final adecuado.

4. Grabado láser

Una vez que el molde que va a ser remarcado ha sido limpiado, soldado y pulido, se puede grabar con láser. Este proceso se puede usar para producir prácticamente cualquier marcación sobre el molde, desde códigos de barras simples y otras marcas, hasta números de pieza y logotipos 3D. Un láser con una cabeza de galvanómetro de espejo graba a profundidades que van entre 0,0001-0,040 pulgadas.

Esta versatilidad hace que sea fácil para el operador replicar la ubicación y los datos durante el cambio de marca, recoger los detalles sin cambios y colocar nuevos logotipos y datos en las mismas ubicaciones. Básicamente, después de que el grabado es soldado y pulido, el sistema usa otra característica (por ejemplo, un marcador plano) como una forma de ubicar el nuevo grabado.

Este es también un momento ideal para que el operador retoque los grabados sin cambios que se hayan desgastado o dañado, utilizando el grabador láser para afilar los bordes, hacer que los grabados sean más nítidos y devolver el molde a su condición óptima de funcionamiento.

Hay que tener en cuenta que el grabado láser puede generar pequeñas rebabas del tamaño de micras y estas rebabas se eliminan normalmente mediante pulido básico que emplea un movimiento hacia adelante y hacia atrás en la dirección de expulsión en lugar de un movimiento circular o elíptico.

5. Acabado pulido o texturizado

Finalmente, después de estos cuatro pasos, es hora de realizar cualquier pulido final. La necesidad o no de un pulido final depende de los requisitos del moldeador. Un simple pulido puede ser suficiente, o puede ser necesario un acabado de espejo. Por lo general, las piezas de plástico transparente reciben un acabado espejo para que los defectos o problemas no sean visibles en la superficie del plástico.

El pulido simple se usa más comúnmente en piezas de plástico opacas. En ocasiones, el cliente desea texturizar toda la superficie del molde y esto puede lograrse mediante ablación láser (grabado) o grabado con ácido.

El remarcado de un molde siguiendo estos cinco pasos puede ayudar a eliminar los costos y el tiempo asociados con la construcción de un nuevo molde. Restaurar los componentes del molde remarcado mientras están fuera del molde y reparar o retocar aristas o esquinas, líneas de partición, las áreas hundidas o lastimadas, puntos de inyección dañados o superficies de moldeo dañadas ahorrarán al taller aún más dinero y aumentarán la vida del molde.

Contenido relacionado

Tratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

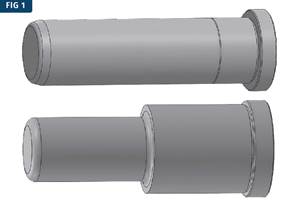

Leer MásAcoplamiento en moldeo: puntas de boquilla y manguitos de bebedero

Examinamos por qué un mal acoplamiento entre la punta y el manguito afecta el moldeo por inyección. Aquí veremos qué buscar y cómo solucionarlo.

Leer MásLo que debe saber sobre las guías y casquillos de moldes

Profundice en las especificaciones de casquillos y guías en moldes. Conozca las tolerancias dimensionales y cómo garantizar un funcionamiento óptimo.

Leer MásMoldes para plásticos: tecnologías emergentes en impresión 3D

Descubra cómo aborda la industria del plástico el desafío de lograr la textura y suavidad requeridas en las cavidades de molde y conozca soluciones innovadoras para garantizar la viabilidad y eficacia de la manufactura aditiva en la creación de moldes de alta calidad.

Leer MásLea a continuación

¿Funcionan realmente los mantenimientos preventivos programados para sus moldes?

El verdadero mantenimiento preventivo reside en monitorear y contar con precisión los problemas y las acciones correctivas en el tiempo. ¿Usted lo está haciendo?

Leer MásLimpieza del molde en la máquina

Usar micropartículas de hielo seco para limpiar el herramental puede mejorar la productividad, reducir los costos y extender la vida útil del molde.

Leer MásMejores prácticas en la reparación y mantenimiento de moldes

La complejidad de los moldes ha creado la necesidad de operaciones más detalladas de mantenimiento y reparación.

Leer Más