Acoplamiento en moldeo: puntas de boquilla y manguitos de bebedero

Examinamos por qué un mal acoplamiento entre la punta y el manguito afecta el moldeo por inyección. Aquí veremos qué buscar y cómo solucionarlo.

A menudo escribo sobre cientos de variables en el moldeo, pero esta columna se centra en lo que no debería ser una variable: el acople entre la punta de la boquilla y el manguito del bebedero. ¿Qué es tan complicado? Conseguir un radio de 0.5 pulgadas o 0.75 pulgadas para el manguito de bebedero del molde y comprar una punta de la boquilla de 0.5 o 0.75 pulgadas que coincida con el orificio correspondiente. Parece fácil, ¿verdad?

En este caso la fuga resultante es tan desastrosa que afecta cables, bandas de calentador y termopares, todo lo cual tuvo que ser reemplazado.

Error. Resulta que los manguitos del bebedero y las boquillas a menudo no están ajustados. En mi experiencia no coinciden casi el 90% de las veces. Y esto causa problemas de moldeo. Para ser claros, no estoy hablando de un caso donde alguien accidentalmente intenta acoplar una punta de 0.5 pulgadas con un manguito de 0.75 pulgadas (o viceversa). Estoy hablando de una punta de 0.5 pulgadas que no se alinea con un manguito de bebedero de 0.5 pulgadas, nuevo o usado.

Puede parecer trivial, pero hay una serie de problemas que pueden surgir como resultado. Estos son algunos de ellos:

- Fugas: la figura 1 muestra un ejemplo. Esto es más que material desperdiciado; la fuga era tan fuerte que se adhirió a cables, bandas de calefactoras y termopares, todo tuvo que ser reemplazado. Esto dio lugar a pérdidas de dinero y a una gran cantidad de tiempo de inactividad, además de los gastos asociados con la mano de obra y en piezas de repuesto. Es más frecuente de lo que admiten los moldeadores.

- Vetas o ráfagas: incluso un pequeño espacio entre la punta de la boquilla y el manguito del bebedero puede crear un efecto Venturi, y el aire es aspirado en la corriente del fundido. Esto provoca vetas y posiblemente ráfagas plateadas, que pueden confundirse con los efectos de la humedad en los pellets. Hay veces que la resina es muy seca y la ráfaga es causada por el aire atrapado de la corriente de la masa fundida.

- Burbujas: una vez más, el efecto Venturi trae el aire en la corriente de la masa fundida, y si la burbuja de aire no desaparece en el trayecto hasta el frente de flujo, podría acabar dentro de la pieza. Incluso una burbuja puede verse si la pieza es clara.

- Goteo, líneas de flujo frías: el contacto inadecuado entre la punta de la boquilla y el manguito del bebedero en canales fríos puede influir en la transferencia de calor entre la punta caliente de la boquilla y el manguito de bebedero frío. Se trata de un contacto metal a metal, por lo que habrá transferencia de calor, que puede hacer fallar el control de la temperatura de la punta de la boquilla.

- Un chorro de plástico fundido que sale de la unión de la punta de la boquilla y el manguito del bebedero: esto puede ser un peligro inesperado. No sucede a menudo, pero si la corriente de fundido caliente alcanza a una persona, puede ocasionar lesiones graves.

¿Cómo puede saber si las superficies de contacto se están acoplando? No soy partidario de agente azulado pero puede ser útil en este caso. Esparcir un poco de agente azulado en uno de los componentes y juntarlos con el tonelaje correspondiente.

Generalmente entre 2 y 10 toneladas, dependiendo de las presiones del fundido que pueden ser desarrolladas por la unidad de inyección y el radio de la punta de la boquilla. Tire de la unidad de inyección y compruebe qué tan bien se transfiere.

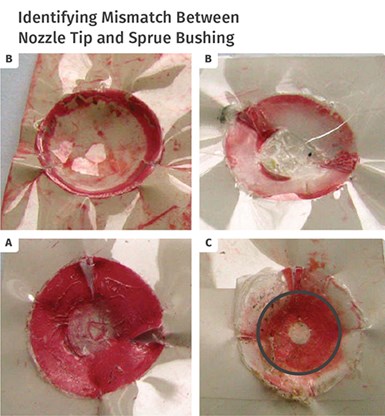

Use película sensible a la presión para revelar al acoplamiento entre el manguito del bebedero y la punta de la boquilla. La fotos B muestra la peor coincidencia. A y C están mejor, pero no es lo ideal.

Una alternativa, y mi preferida, es utilizar la película sensible a la presión, como se muestra en la figura 2. Coloque la película sobre el manguito del bebedero y sujételo con un trozo de cinta de manera que la cinta no sea tocada por la boquilla. De nuevo haga que la unidad de inyección genere la fuerza de contacto, luego retírela y mire la película

En la figura 2, las dos fotos con la etiqueta "B" revelan mal acoplamiento entre el manguito del bebedero y la punta de la boquilla. Las fotos A y C son mejores, pero, en mi opinión, A tiene demasiada área de contacto. Esto causa excesiva pérdida de calor que deja marcas de gotas frías o líneas de flujo, lo que cuesta cada día miles de dólares a los moldeadores. Es un problema de control de la temperatura.

La imagen C es mejor pero todavía no tan aguda y simétrica, como me gustaría. El área de contacto pequeña que se muestra en la imagen C proporcionará un mejor ajuste con menor requerimiento de tonelaje.

Yo solía pensar que el desajuste entre las puntas de boquilla y los manguitos de bebedero ocurrían solo de vez en cuando. Pensaba que simplemente se trataba de puntas y manguitos desgastados. Pero he llegado a darme cuenta de que este problema se produce aproximadamente nueve veces de cada 10. Esto fue confirmado recientemente durante una conversación que tuve con dos constructores de moldes. Uno encontró que todas sus puntas de boquillas y manguitos de bebedero no se ajustaban, así que compró las fresadoras para reparar sus puntas y manguitos. Se dio cuenta de que seguían sin ajustarse.

Cientos de dólares invertidos en los fresadores para intentar reparar sus puntas y manguitos desajustados. Gastó cientos de dólares en reacondicionar los fresadores para así poder arreglar sus boquillas y manguitos.

Lo que me molesta de todo esto es que los procesadores tienen ya su cuota de problemas para afrontar a diario. El desajuste entre las puntas de la boquilla y manguitos de bebedero no debería ser uno ellos. Se paga mucho dinero por estos productos y se confía en que ellos se fabrican correctamente. Pero lo cierto es que no siempre es así y el problema acaba costándole al procesador miles de dólares, debido a los rechazos de producción y al tiempo de inactividad, a causa de un producto de mala calidad de sus proveedores. Simplemente inaceptable.

¿Cómo hacer que se ajusten correctamente? Jim Fattori, Ingeniero de proyectos del LMT Mercer Group, Inc., con sede en Trenton, Nueva Jersey, fabricante de moldes, ofrece este consejo:

“Lo mejor es trabajar con manguitos de bebedero mecanizados con sistema EDM rotatorio (acabado rugoso) y puntas de boquilla forjadas o limadas. Es la única manera de estar seguros de lo que está comprando y tiene también otras ventajas importantes”.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

Contenido relacionado

Claves para el diseño de moldes de inyección de plástico

Exploramos aspectos esenciales del diseño de moldes, desde la elección del material hasta la prevención de problemas de calidad en el moldeo.

Leer MásMeximold 2023: la vanguardia en moldeo de plásticos vuelve a Querétaro

Llegó la hora de vivir la experiencia más completa en todo lo relacionado con tecnologías para manufactura de moldes y transformación de plásticos. Meximold, en su cuarta edición, reunirá a los líderes de la industria de moldes, troqueles y herramentales en Querétaro. Regístrese sin costo y sea testigo de las últimas tendencias y equipos en moldes, troqueles y herramentales.

Leer MásDiseño óptimo de moldes de tres placas: claves y desafíos

Hay que prestar atención a varios aspectos y a los detalles para evitar paros de máquina, mayores costos de mantenimiento y tener contento al cliente.

Leer MásMoldes para plásticos: tecnologías emergentes en impresión 3D

Descubra cómo aborda la industria del plástico el desafío de lograr la textura y suavidad requeridas en las cavidades de molde y conozca soluciones innovadoras para garantizar la viabilidad y eficacia de la manufactura aditiva en la creación de moldes de alta calidad.

Leer MásLea a continuación

Cambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más

.jpg;width=70;height=70;mode=crop)