Métodos efectivos para retener pines en moldes de tres placas

En la fabricación de moldes de inyección, asegurar la correcta retención de las placas es crucial para evitar fallos y prolongar la vida útil del equipo. Desde el uso de resortes en moldes grandes hasta la implementación de pines retenedores con diseños avanzados, cada detalle cuenta para prevenir el desgaste y la formación de rebabas.

Como mencioné en la Parte 3 de esta serie, la partición entre la placa de expulsión o respaldo del canal y la placa de sujeción fija solo puede empezar a abrirse cuando la partición entre la placa de expulsión del canal y la placa A esté completamente abierta.

De lo contrario, es posible que el canal no tenga espacio suficiente para salir libremente del molde. No es habitual que la placa de expulsión del canal avance prematuramente, pero de vez en cuando puede ocurrir. Por lo tanto, debe incorporarse algún método para evitar que eso ocurra.

Retenedores de fricción en moldes pequeños y medianos

En los moldes pequeños y medianos, los retenedores de fricción, rodillos, deslizantes y de placas (como se muestra en la figura 1) funcionan bien para evitar que la placa expulsora del canal avance prematuramente.

Nota: Existen muchos tipos y diseños de extractores de fricción. El que se muestra en la figura 1 es mi propio diseño.

En el caso de moldes más grandes, se suelen utilizar resortes para retener la placa de expulsión del canal, como se muestra en la figura 2. Se necesitan al menos dos o cuatro retenedores para conseguir una fuerza de retención suficiente, así como para evitar que la placa se incline o desalinee cuando avanza.

Diseños y métodos de instalación de pines retenedores

La función de un pin retenedor en un molde de tres placas es similar a la de un retenedor en un molde de dos placas. En un molde de tres placas, los pines tiran del canal y el canal sale por la parte posterior de la placa A flotante y los retiene en la placa expulsora hasta que esta se extiende hacia delante.

Hay varios métodos y variaciones sobre cómo instalar un pin retenedor, como se muestra en la figura 3. El primero, etiquetado A, es estrictamente un pin montado en un orificio pasante redondo en la placa expulsora de rama.

El pin se mantiene en su lugar con un tornillo de fijación, que incide en la cabeza. Este método es muy común, talvez por ser el más barato. En mi opinión, este diseño solo debería utilizarse para moldes de volumen bajo o medio.

El segundo método, denominado B, es el mismo que el método A, pero se sujeta con un retenedor. La ventaja del retenedor es que, cuando se instala correctamente, permite que el pin flote un poco hacia los lados. En caso de desalineación por dilatación térmica, desgaste del casquillo o errores de mecanizado, reduce el desgaste del orificio pasante del pin.

El tercer método, denominado C, es el mismo que el método B, pero con una placa detrás del pin en lugar de un retenedor. Esta placa también puede mecanizarse para permitir que el pin flote. La ventaja de una placa es que puede retener varios pines, reduciendo así la cantidad de mecanizado necesario.

El cuarto método, etiquetado D, es un pin retenedor montado en un casquillo endurecido. Un casquillo endurecido elimina prácticamente cualquier desgaste en el orificio. El casquillo debe retenerse con un tornillo, un anillo de retención o algún otro método. Un ajuste a presión no suele ser deseable porque puede aflojarse con el tiempo.

El quinto método, denominado E, es similar al método D, salvo que el pin retenedor se monta en un casquillo patentado, que tiene una cabeza roscada. La ventaja de este método radica en que la cabeza roscada fija el casquillo en su sitio. El sexto método, etiquetado F, es un pin retenedor cónico asentado en un orificio cónico en la placa de expulsión del canal. Cuando se instala correctamente, este diseño elimina la posibilidad de que se produzca una holgura axial, ya que no hay espacio entre el pin y el orificio.

Si con el tiempo se produce desgaste en el orificio de los diseños A, B o C, puede repararlo con un pin sobredimensionado. Si se produce desgaste en los diseños D o E, se puede sustituir el pin o el casquillo. Si se produce desgaste en el diseño F, es posible rectificar el agujero cónico y avanzar el pin. Los métodos D, E y F suponen un pequeño coste adicional para el molde, pero prolongan la vida útil del pin y reducen el riesgo de que se produzcan rebabas, como se muestra en la figura 4. Tenga en cuenta que puede utilizar varias combinaciones de estos diseños, así como sus métodos de instalación y sujeción.

El contorno de la punta de un pin retenedor puede tener varias formas, como se muestra en la figura 5. La forma de los dos primeros pines de la izquierda es la más común. El tercer pin, con la punta cónica, está diseñado para reducir la interrupción del flujo de material, que puede ser crítica con resinas muy cargadas y viscosas.

El pin del extremo derecho se diseñó para reducir parte de la masa en la intersección del canal y una punta de canal de gran diámetro con el fin de reducir el tiempo de ciclo, como se muestra en la figura 6.

Los pines deben sobresalir entre 0.002 y 0.020 pulgadas de la superficie de la placa de expulsión, tal y como se muestra en la figura 7. Si un pin queda, incluso ligeramente, por debajo de la superficie de la placa, puede provocar que el canal se quede colgado en el molde.

Un truco que he visto es la adición de un chaflán de 30 grados o menos alrededor del orificio del pin, como se muestra en la figura 8. La idea es que la zona chaflanada se solidifique rápidamente y reduzca la posibilidad de que se produzcan rebabas en el orificio. En cierto modo, este chaflán actúa como una trampa para la rebaba, de la que hablé en la Parte 3 de esta serie. El chaflán también hace que la longitud del pin sea menos crítica y el ángulo de 30 grados asegura que el canal no se quede colgado en la placa.

La cantidad de contrasalida necesaria para extraer una punta de canal de una placa A depende de varios factores, pero los principales son el tipo de material, el tiempo de ciclo y la refrigeración. Cuanto más blando sea el material, mayor será la contrasalida necesaria. El material puede ser blando debido a su dureza inherente, como ocurre con los materiales olefínicos o elastoméricos. También puede ser blando si el molde se abre antes de que el canal tenga tiempo de solidificarse completamente.

Por el contrario, el material puede ser muy rígido si contiene un material de relleno, como vidrio o mineral, o si el tiempo de ciclo es excesivamente largo. Los canales rígidos con contrasalidas agresivas pueden provocar escamas que dañarían la placa separadora y la placa A, como se muestra en la figura 9. Mi sugerencia es ser agresivo al principio con la contrasalida, porque si encuentra escamas durante el primer muestreo del molde, es más fácil volverlo menos agresivo.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Checklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

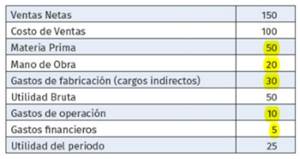

Leer MásEl costo de los productos de plástico inyectados

Análisis de los costos en productos inyectados de plástico y su relación con los aspectos tecnológicos involucrados en el proceso.

Leer MásTratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

Leer MásDesafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

Leer MásLea a continuación

Diseño óptimo de moldes de tres placas: claves y desafíos

Hay que prestar atención a varios aspectos y a los detalles para evitar paros de máquina, mayores costos de mantenimiento y tener contento al cliente.

Leer MásCómo diseñar moldes de inyección de tres placas

Descubra las claves para diseñar moldes eficientes de tres placas. Considere canales, casquillos de bebedero y más para maximizar la funcionalidad y rentabilidad.

Leer MásMoldeo por inyección: ¿Qué controla su tiempo de ciclo?

Siga estas pautas para maximizar sus ganancias en la fabricación de productos plásticos mediante moldeo por inyección.

Leer Más