Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

Se han escrito muchos artículos y capítulos completos de libros sobre el sistema de venteo o ventilación, pero muy pocos explican la complejidad de lo que realmente está sucediendo dentro del molde y el efecto que puede tener, no solo en las piezas moldeadas, sino también en el molde.

Sin esta comprensión básica, la decisión sobre dónde colocarlos, cuántos necesita, qué tan amplios y qué tan profundos deberían ser es probablemente una suposición, o peor, un ejercicio de ensayo y error.

Funcionamiento básico de los venteos en el moldeado de plástico

- El molde no está vacío antes de que el plástico ingrese, está lleno de aire. El aire debe escapar para producir una buena pieza.

- Los venteos en un molde de inyección deben dejar salir el aire, pero no el plástico fundido. Cuando se abre paso al agua en una manguera de jardín, escuchará un silbido al final de la boquilla durante los primeros segundos. Ese es el aire que sale de la boquilla hasta que la manguera está llena de agua a presión. El sistema de venteo en un molde debería funcionar de la misma manera.

Las consideraciones principales que rigen la cantidad de venteo que necesita en un molde son la velocidad del material, el volumen de la pieza, el tipo y grado del material, los inductores de cizalladura y las condiciones de procesamiento.

Tasa de flujo y su impacto en la ventilación

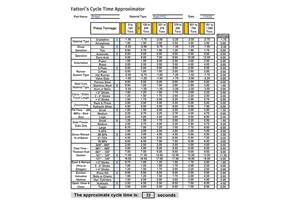

El plástico se inyecta en un molde a una velocidad de flujo específica, generalmente en m³/seg o pulg³/seg. Es un cálculo fácil de realizar. Simplemente multiplique el área del barril × la velocidad de inyección. La tabla adjunta enumera las tasas de flujo para varios diámetros de barril a varias velocidades de inyección. Obviamente, la combinación de un barril grande y una inyección rápida produce un gran caudal. La velocidad de flujo es el factor más importante para decidir cuánta ventilación se necesita.

Desafíos y consideraciones sobre la cantidad de venteos

Casi todos están de acuerdo en que nunca se puede tener suficiente ventilación. Varios expertos de la industria recomiendan ponerlos a 1 pulgada de distancia, o usar cualquier cantidad de venteos, siempre que al menos el 30% del perímetro de la pieza esté ventilado. Estas son reglas generales, que probablemente funcionan la mayor parte del tiempo, pero no todo el tiempo.

Permítanme poner un poco de perspectiva sobre las complejidades de lo que estamos tratando. Suponga que tiene husillo de inyección de 3 pulgadas de diámetro inyectando a 4 pulg/seg.

Observe en la tabla que el material fluye hacia el molde a una velocidad de 28 pulg³/seg. Eso es bastante rápido. Si yo fuera el diseñador de moldes, podría decir, 10 venteos de media pulgada de ancho con 0.002 pulgadas de profundidad. Eso es un total de 0.010 pulg² de conductos de ventilación.

Si realizamos el cálculo con estos valores, la velocidad del aire que pasa por los respiraderos es teóricamente: 28 pulg³/seg / 0.010 pulg²= 2827 pulg/seg, o ¡160 mph! ¿Crees que eso es rápido? Tenga en cuenta que una vez que el material pasa por una ventilación, esta se vuelve inútil. Por lo tanto, la velocidad del aire que pasa por la última, al final del llenado, es teóricamente 1605 mph, o un poco más de Mach 2. Dado que nunca he escuchado un estallido sónico al moldear a altas velocidades, hay mucho más en juego de lo que parece.

El consenso general es que la velocidad a la que el aire escapa del molde debe ser igual a la velocidad a la que el plástico entra en él. Supongamos que está moldeando una parte relativamente corta y de paredes gruesas a una velocidad de llenado muy lenta para evitar que se produzcan vacuolas.

Problemas de calidad derivados de una ventilación inadecuada

Una o dos ventilaciones al final del llenado pueden ser suficientes. Pero si estaba moldeando una pieza de paredes delgadas con una longitud de flujo larga a una velocidad de llenado extremadamente rápida para llenar y empaquetar la cavidad, necesitará un buen sistema de venteo.

De hecho, probablemente no pueda ventilarlo lo suficiente y necesitará reducir la velocidad de inyección para que el aire se evacue a tiempo. Si el aire no puede escapar lo suficientemente rápido, provocará una contrapresión dentro de la cavidad. Ahí es cuando los problemas de calidad de las piezas comienzan a suceder.

Problemas de calidad

¿Qué tipo de problemas de calidad están relacionados con una ventilación insuficiente? Los problemas más comunes que puede encontrar son marcas de quemaduras, partes incompletas, empaque insuficiente, mala definición de la superficie, huecos internos o vacuolas, líneas de soldadura débiles, variación dimensional, vetas, brillo, degradación del material, alabeos, acumulación de residuos en los venteos, puntos muertos y partes que se pegan o se desgastan al expulsarlas. Esta formidable lista de posibles problemas debería reforzar su comprensión de la necesidad de una ventilación adecuada.

Quemaduras o “efecto diesel”

Algunas personas piensan que una parte pequeña necesita unos pocos venteos y una parte grande necesita muchos. Eso no es del todo cierto. Todo depende del caudal de inyección. Recuerde, el objetivo es permitir que el aire salga de la cavidad al mismo ritmo que el plástico que ingresa. El hecho de que tenga una parte pequeña con menos aire no significa que se le permita escapar más lentamente.

Si el aire no puede salir lo suficientemente rápido, se comprimirá. Eso es bueno y malo, pero sobre todo malo. Es especialmente malo si es una cavidad grande con mucho aire, porque hay más para comprimir. Cuando el aire se comprime, se calienta mediante un proceso llamado calentamiento adiabático: las moléculas están más juntas y colisionan más.

Para empeorar las cosas, cuando el aire se calienta, quiere expandirse, lo que aumenta aún más la cantidad de compresión y presión en la cavidad. Es por esto que el aire en sus neumáticos tiene una presión más alta en el verano y una presión más baja en el invierno.

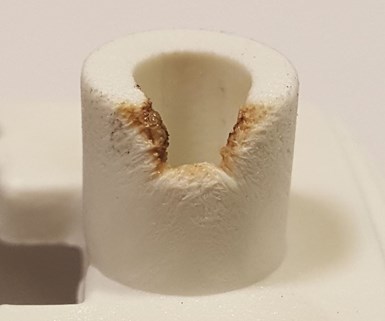

El aire dentro de un molde de inyección puede comprimirse tanto que se sobrecalienta, lo que puede hacer que la resina se queme espontáneamente (efecto Diesel) dentro de la cavidad y que el borde de la pieza se queme y la pared de la cavidad se erosione.

Un motor diesel en un automóvil quema combustible espontáneamente a una relación de compresión de aproximadamente 20: 1. Como cualquier moldeador puede decirle, puede haber una línea delgada entre una buena parte y una parte quemada. Si puede ver u oler el material quemado, que en realidad son depósitos de carbono, corrija el problema lo antes posible.

La cavidad no tarda mucho en erosionarse y causa problemas estéticos y de expulsión. Lo único bueno del aire que se comprime dentro de una cavidad es que se vuelve más denso y escapará un mayor volumen de aire. Después de que el aire comprimido pasa por el venteo es libre de expandirse a su volumen original en el canal de descarga al final.

Los gases comprimidos dentro de la cavidad del molde de inyección pueden causar una combustión espontánea o “diésel”.

Cuando la mayoría de los termoplásticos se calientan, emiten gases, lo que se conoce como emisión de gases no volátiles o NAV. La gran mayoría de estos gases no se adhieren a los lados de la cavidad ni se absorben en el plástico. Se empujan continuamente por delante del frente de flujo. Estos gases se mezclan con el oxígeno en la cavidad, como el cilindro del motor de un automóvil, y se convierten en combustible.

Algunos termoplásticos emiten más NAV que otros. Por ejemplo, el PS produce muy pocos volátiles, mientras que PC, el acetal y el PVC emiten bastante. Diversos materiales de relleno, aditivos y colorantes pueden también afectar la cantidad de NAV que desprende un material. Saber qué materiales emiten altas concentraciones de gases afectará la cantidad de venteos que necesita para reducir el riesgo de quemaduras en la parte y erosión en el molde.

Procesamiento

Si un procesador experimenta quemaduras que él cree que se deben a una ventilación insuficiente, generalmente reduce la velocidad de inyección, lo que permite más tiempo para que escape el aire. Eso generalmente funcionará, pero ¿es lo primero que se debe hacer?

Además de reducir sus ganancias por el aumento del tiempo de ciclo, la reducción de la velocidad de inyección aumenta la viscosidad del material, lo que puede causar otros problemas, como partes incompletas. Es una buena idea verificar algunos de los factores que pueden hacer que el material expulse tanto gas de escape.

Tal vez el MFI o índice de viscosidad del material es demasiado bajo (demasiado viscoso). Tal vez la contrapresión o las rpm del husillo son demasiado altas. Tal vez las temperaturas del barril son demasiado altas. Tal vez la garganta de alimentación está demasiado fría. Tal vez el tamaño del barril es demasiado grande. Tal vez la punta de la boquilla o el tamaño del punto de inyección es demasiado pequeño. Cualquier cosa que pueda causar cizalladura en el material o aumente la temperatura, aumentará la cantidad de gasificación.

Consejos prácticos y recomendaciones para la gestión de venteos

Después de verificar las diversas condiciones que pueden crear gases excesivos, inspeccione los venteos y sus descargas. En algún momento probablemente se obstruirán con residuos. El uso de limpiadores de molde y gasas de cobre limpiará los venteos de forma rápida y segura. Luego, verifique si han sido aplastadas o deformadas al pasar por el período de asentamiento o por una fuerza de cierre excesiva.

La reducción de la fuerza de cierre puede a menudo resolver un problema de quemado y protege el molde y las placas. Varias máquinas más nuevas tienen opciones únicas de secuencia de cierre, que pueden regular la posición de cierre inicial o la presión de cierre, y luego se cierran completamente o entran en alta presión en un punto específico en el tiempo. Esto se conoce como inyección-compresión y puede ayudar con problemas de ventilación, así como con líneas de soldadura débiles.

El método más común utilizado para verificar los venteos es con un indicador de caratula en el taller de moldes. Eso está bien, pero no tiene en cuenta todo lo que sucede cuando el molde está en la prensa y se sujeta a alta presión. A algunas personas les gusta aplastar una tira de soldadura o plomo para medir las profundidades de los venteos. La forma más precisa de verificar la profundidad es usando tinta de marcación azul con el molde montado en máquina. Recomiendo hacer esto en varios pasos.

Comience con una presión de sujeción muy baja y luego aumente repetidamente en un 10%, hasta alcanzar la presión que está utilizando actualmente. Eso le dirá tres cosas: cuánta presión de sujeción se necesita solo para que las dos mitades del molde se sellen alrededor del perímetro de la cavidad, cuál es la presión mínima fuerza para evitar rebabas y cuál es la condición de los venteos cuando la máquina está aplicando la fuerza de cierre seleccionada.

No es raro que un moldeador coloque un trozo de cinta o una etiqueta adhesiva en la línea de partición donde se está quemando una pieza para verificar si hay un problema de ventilación.

Esto se puede realizar un par de veces para determinar la causa raíz solo si el molde tiene cavidades y núcleos tratados térmicamente y la presión de la abrazadera se reduce, pero dejar cualquier cosa en una línea de partición durante un período prolongado es un acto imprudente, especialmente si la cavidad o núcleo son relativamente blandos.

Análisis de flujo

La mayoría de nosotros sabemos que el análisis de flujo es extremadamente preciso para predecir el patrón de flujo del material dentro de la cavidad. Nos muestra las ubicaciones de las líneas de soldadura, las zonas muertas y los últimos lugares en llenar.

Lo que quizás no sepa es que existe un programa de análisis de flujo que realmente puede simular la temperatura y la presión del gas atrapado, o gas que no escapará lo suficientemente rápido a través de los venteos. Al cambiar los parámetros del proceso o al agregar más venteos en el modelo sólido, el simulador puede predecir si el problema desaparecerá, incluso antes de que se compre el acero.

Para aquellos de ustedes a quienes les gusta realizar un análisis de flujo después de que se construye el molde, hagan una serie de disparos cortos progresivos para determinar el último lugar para llenar, así como cualquier línea de soldadura o esquinas muertas. DuPont recomienda lo siguiente:

“Los problemas de ventilación ... pueden hacerse más evidentes rociando el molde con un aerosol a base de hidrocarburos o queroseno justo antes de la inyección. Si la ventilación es pobre, el hidrocarburo causará un punto negro donde queda atrapado el aire. Esta técnica es particularmente útil para detectar ventilaciones pobres en moldes de múltiples cavidades. Una fuente conveniente de hidrocarburos puede ser un aerosol anticorrosivo”. ¡Eso es vieja escuela!

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Hasco celebra apertura de oficina en Colombia

Hasco inauguró su oficina en Bogotá, Colombia, con el objetivo de brindar soporte comercial y técnico a sus clientes de la región Andina y Centroamérica.

Leer MásFactores clave para estimar tiempo de ciclo en moldeo de plásticos

Descubra los 14 factores cruciales que influyen en la estimación del tiempo de ciclo en moldeo. Conozca un nuevo recurso gratuito que puede ser útil.

Leer Más6 factores clave para evaluar un sistema de colada caliente

Aprenda cómo seleccionar un sistema de colada caliente que satisfaga las necesidades de fabricantes de moldes y moldeadores por inyección para mejorar la calidad y reducir costos.

Leer MásGerhard Czech: visionario de la industria de plásticos en México

Entre la comunidad de la industria de plástico, Gerhard Czech es una figura de gran reconocimiento por su experiencia y trayectoria. Inició su periplo en nuestro país hace más de 36 años, durante los cuales ha sido testigo y protagonista del crecimiento del sector. Nos habló de su visión de la coyuntura actual y de los nuevos retos que emprenderá antes de su retiro.

Leer MásLea a continuación

Ampliación de la gama de máquinas de moldeo totalmente eléctricas

Milacron informó que la Alpha-SiB se lanzará con cinco modelos que ofrecen una fuerza de cierre de 55, 110, 140, 165 y 240 toneladas y presentan numerosas capacidades de inyección.

Leer MásDónde y cómo ventilar los moldes de inyección

Cuestionamiento de varias “reglas generales” sobre la ventilación o venteo de moldes de inyección.

Leer MásManufactura de moldes: en busca de un modelo sustentable y rentable

La AMMMT apunta a la creación de un nuevo modelo que permita que la industria nacional de moldes y troqueles haga frente a las importaciones.

Leer Más