Ampliación de la gama de máquinas de moldeo totalmente eléctricas

Milacron informó que la Alpha-SiB se lanzará con cinco modelos que ofrecen una fuerza de cierre de 55, 110, 140, 165 y 240 toneladas y presentan numerosas capacidades de inyección.

Compartir

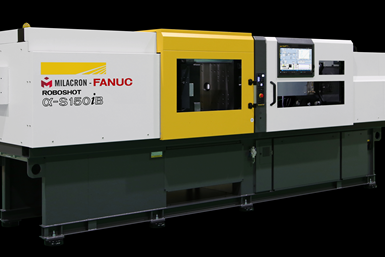

Serie Alpha-SiB, línea Roboshot, Milacron y Fanuc.

La Alpha-SiB se lanzará con cinco modelos que ofrecen una fuerza de cierre de 55, 110, 140, 165 y 240 toneladas y presentan numerosas capacidades de inyección. La serie Alpha-SiB amplía la línea Roboshot para incluir modelos de menor capacidad de inyección en múltiples tamaños.

Milacron dijo que ha colaborado con Fanuc en la adaptación del Roboshot Alpha para abordar una amplia variedad de aplicaciones. Esta cooperación incluye la creación de características especiales desarrolladas específicamente para aplicaciones médicas, LSR, ópticas, conectores eléctricos y de empaque. Entre estas características especiales se encuentra un nuevo sistema de agua de gran capacidad que impide el funcionamiento sin flujo de agua, desarrollado por Milacron mediante modelado 3D.

Milacron señaló que desde la NPE 2018, cuando presentó las máquinas, se ha visto un gran interés en la integración de los controladores de canal caliente de Mold-Masters. Mediante los protocolos de comunicación Modbus y SPI, Milacron afirma que ha desarrollado capacidades que pueden reducir el error humano en la operación y que permiten la creación de secuencias de apagado únicas a través de la función de E/S personalizada, de Roboshot, que aplica la lógica ADD/OR.

La nueva serie Alpha-SiB incluye un panel de control iH de mayor resolución y rendimiento, y nuevos estándares eléctricos. Además, varias características que eran opcionales son ahora estándar. Esto incluye una mayor altura de molde, expulsión de aire en tres etapas, E/S ampliada para la automatización/secuenciación, control de la fuerza de cierre precisa para un venteo consistente y un menor desgaste del molde, y 200 usuarios de operación con capacidad de bloqueo personalizado para el control de seguridad y el seguimiento.

Algunas características mecánicas y eléctricas adicionales incluyen el sensor de fuerza de cierre estándar con ajuste de la fuerza mínima y ajuste automático, así como la eliminación de la barra de atasco y el uso de un avanzado sistema de servoaccionamiento que cumple las normas EN201 y ANSI.

Las presiones de inyección estándar, las velocidades, los diámetros de los husillos y las E/S se han incrementado o ampliado, mientras que la distancia entre barras estándar se ha aumentado en algunos modelos. También hay una función opcional de expulsión de alta velocidad para determinados modelos de máquinas.

Por lo que respecta al software, el cambio automático de los parámetros de arranque puede reducir los errores humanos durante la puesta en marcha de la máquina, y el Roboshot LINKi2 permite a los usuarios ver toda la red de moldeo desde cualquier máquina. Las comunicaciones OPC-UA admiten auxiliares que utilicen los mismos protocolos bajo la última estandarización global.

El control Full HD de 21.5 pulgadas tiene una resolución de 1,920 por 1,080 píxeles y ejecuta la plataforma basada en Windows-10 IoT. Dispone de varias opciones de conectividad USB, incluido USB 3.0, así como de varios puertos Ethernet. El control ofrece 23 idiomas, almacena datos hasta de 500 moldes y puede exportar hasta 50.000 registros del historial de alarmas, así como 100.000 registros del último cambio de datos y 100.000 registros del funcionamiento de la máquina.

Contenido relacionado

Optimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásInyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

Leer MásImpacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásVálvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

Leer MásLea a continuación

Innovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más