Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

Compartir

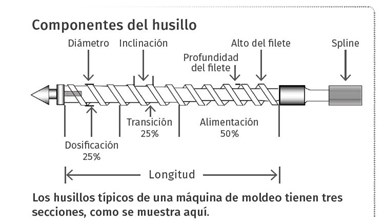

Componentes del husillo

Al ajustar un molde nuevo o existente, hay una gran cantidad de variables que el fabricante tiene que enfrentar. Sin embargo, hay una que recibe atención inmediata: ajustar las temperaturas de la zona del cilindro. Los operadores no quieren perder tiempo esperando a que la máquina se caliente, por lo que generalmente ajustan las zonas a las temperaturas deseadas a medida que ajustan el molde y se preparan para la producción.

Elección de la temperatura adecuada para el material fundido

Pero las preguntas son: ¿qué temperatura quiere usted que tenga el material fundido, y qué perfil de temperatura en las zonas del cilindro conseguirán lo que quiere? La mayoría estará de acuerdo en que tener el material a la temperatura de fusión correcta es un factor importante para hacer que las piezas de calidad tengan una producción estable y sin problemas.

Los ajustes de temperatura incorrectos desperdician material y pueden generar piezas inaceptables debido a problemas dimensionales, deformaciones, quemaduras, puntos negros, degradación y pérdida del desempeño de la pieza, por nombrar algunos.

Zonas básicas de temperatura del cilindro

Las máquinas pueden tener cuatro o más zonas de temperatura en el cilindro, pero las zonas básicas son: alimentación, trasera, media y frontal. También debe controlar correctamente el cuerpo y la punta de la boquilla (Fig. 1). El procesador comienza seleccionando una temperatura objetivo de material fundido. Si se trata de una material o grado nuevo para ti, verifica lo que recomienda el fabricante.

Incluso si es un material con el que tiene experiencia, verifique dos veces las hojas de datos de las recomendaciones del proveedor del material. Un error al principio solo arruinará el resto de su día y le costará dinero a su empresa. Por lo general, el proveedor de la resina proporcionará un rango: digamos que recomienda 450-510 °F (230-265 °C) para una resina semicristalina. Elija algo cerca del centro, en este caso 485 °F (250 °C). Ahora tiene la temperatura objetivo para el material fundido.

Ajuste del perfil de temperatura en las zonas del cilindro

A continuación debe ajustar el perfil de las zonas de temperatura en el cilindro. Esto es un poco más complicado. Un moldeador a menudo considerará qué contrapresión usar para configurar las temperaturas del cañón. Si bien es importante, la contrapresión merece un artículo aparte.

Para esta discusión, supongamos que está ajustada a una presión sobre el material de 700 psi (no hidráulica), ya que este material es razonablemente estable térmicamente y no tiene carga de fibra de vidrio. La contrapresión no puede establecerse en 50 o 100 psi, ya que una máquina hidráulica tiene una relación de intensificación que debe conocerse y utilizarse para ajustar la contrapresión correctamente si desea duplicar el proceso. En mi experiencia, la contrapresión se establece incorrectamente en el 95% de las hojas de especificaciones de los proveedores de material.

Fundamentos del material y el husillo

Antes de que se defina el perfil de las temperaturas del cañón, debemos cubrir un par de fundamentos del material y el husillo. Esto nos ayudará a entender la configuración del perfil del cilindro. El husillo típico "universal o de propósito general" en nuestra industria se describe mejor como carente de propósito. En el mundo real, sin embargo, tales diseños son comunes.

Un husillo está compuesto de tres secciones:

1. La zona de alimentación. A menudo tiene la mitad de la longitud de los filetes del husillo, esta sección avanza y compacta los gránulos que entran desde la garganta de alimentación y tal vez lleva a cabo un poco de precalentamiento antes de la zona de transición. Los filetes de la sección de alimentación son profundos y, a medida que los gránulos caen, hay aire entre ellos. Este aire necesita ser ventilado fuera de la garganta de alimentación o causará problemas tales como manchas en la pieza.

2. La zona de transición/compresión. Esta generalmente comprende el 25% de la longitud de los filetes del husillo. Aquí el material es fundido para la inyección.

3. La zona de dosificación. Esto también es típicamente el 25% de la longitud de los filetes del husillo. Esta sección bombea el plástico hacia adelante y genera la contrapresión.

Con los conceptos básicos de los husillos completos, veamos los problemas de los materiales que influyen en cómo se funden los plásticos. Los materiales termoplásticos pueden ser amorfos o semicristalinos. Los materiales amorfos como ABS y HIPS se funden gradualmente, como la mantequilla, y se ablandan fácilmente. Por el contrario, las resinas semicristalinas como el polipropileno, el polietileno y el nylon se derriten como el hielo y permanecen duras hasta que alcanzan su punto de fusión.

También tienen un calor latente de fusión, lo que significa que necesitan una cierta cantidad de energía para llegar a su punto de fusión, y una vez allí necesitan otra sacudida de energía para derretirlos. Un material semicristalino a menudo requerirá el doble de energía para fundirse que un material amorfo. Por ejemplo, el PS necesita aproximadamente 160 Btu / lb para fundirse, mientras que el PP requiere 250-300 Btu / lb. En pocas palabras: es más difícil derretir adecuadamente un material semicristalino.

Ajuste de la zona de alimentación

Por lo tanto, se deben tener en cuenta las características del husillo y el material al configurar las temperaturas del cilindro. ¿Cómo se puede resolver todo esto?

• Ajuste de la zona de alimentación: comenzando al principio del proceso de fusión, la zona de alimentación debe actuar como una ventilación, pero no deseas que los gránulos se peguen entre sí. Debe controlarse la temperatura por un algoritmo PID como las otras zonas, y para el material semicristalino en este escenario, sugiero 140 F (60 C). Esto es más caliente de lo que la mayoría consideraría, pero proporciona ventilación, y no dará como resultado la condensación de volátiles, está muy por debajo del punto de reblandecimiento de la resina y no causará cavernas en el material.

• Ajuste de la zona trasera: recuerde, en nuestro caso, estamos utilizando un material semicristalino, por lo que debe tener en cuenta el tamaño del disparo. Si el disparo es mayor que aproximadamente el 50% de la capacidad del cilindro, tenga en cuenta que la sección de alimentación en realidad se acorta debido al gran tamaño del disparo; es decir, el tiempo previo a que la resina vea la transición o la zona de fusión se acorta. También debe tener en cuenta que la zona de transición tiene que bombear mucha energía y es posible que no pueda hacerlo.

Por lo tanto, si el disparo es una gran parte de la capacidad del cañón, ajusto la zona trasera alta, tal vez 490 F (255 C). Si el disparo es inferior al 40% del cilindro, la zona trasera estaría más abajo, 465 F (240 C), para garantizar que no se genere material fundido en la sección de alimentación y no se pueda bloquear la ventilación. Para un material amorfo, no elevo la zona trasera.

• Configuración de las zonas central y frontal: para lograr la uniformidad del material fundido, ambas se ajustan a la temperatura de fusión, 485 F (250 C). El objetivo es tener la zona frontal a la misma temperatura que el material fundido que sale de la zona de dosificación. Si la temperatura de la zona delantera es diferente, habrá un problema con la uniformidad de la masa fundida.

Revise los detalles del ciclo y se dará cuenta de que el disparo -un cilindro de plástico bastante grueso- no reside en la zona delantera por mucho tiempo, solo unos segundos. Si la zona frontal tiene una temperatura diferente a la del material fundido, una parte de ese cilindro de plástico estará a una temperatura diferente, ya que el plástico es un pobre conductor de calor.

El objetivo es que una vez que haya fundido el plástico, procure mantenerlo a esa temperatura. La masa fundida no reside en la zona delantera, el cuerpo de la boquilla, la punta de la boquilla o la colada caliente lo suficiente como para alcanzar la uniformidad de la masa fundida si se encuentran a temperaturas diferentes a las del objetivo. Tener la capa externa de la masa fundida de plástico a una temperatura diferente a menudo producirá problemas cosméticos con sus piezas. Manchas, halos, diferencial de brillo, etc., son problemas que he encontrado que son algunos de los más difíciles de resolver.

El ajuste de la temperatura en el cuerpo y la punta de la boquilla es una trampa. La mayoría tienen resistencias calefactoras, controladores de temperatura y aislamiento incorrectos, además de mala ubicación de los termopares y otros problemas de diseño. Todos estos problemas hacen que ajustar la temperatura correcta sea casi imposible.

Mi recomendación es primero ajustar esto. Luego, ajuste la temperatura al objetivo, purgue un par de disparos, cargue un disparo y retroceda la unidad de inyección lo más que pueda. Trabajando con equipo de protección, inserte el termopar más largo en la punta de la boquilla todo lo que pueda. Espere hasta que la temperatura se estabilice y extraiga el termopar 2 pulg. (50 mm) y tome otra lectura. Repita esto hasta que el termopar esté justo dentro de la punta de la boquilla. Si ve una variación de temperatura de más de 20 ° F (10 ° C), encuentre el problema y repárelo.

Si las temperaturas están en el mismo campo, note la diferencia contra la temperatura objetivo y ajuste la temperatura en consecuencia.

Contenido relacionado

Parámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásGuía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásOptimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásLea a continuación

Oportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más

.jpg;width=70;height=70;mode=crop)