Engel desmostró innovación en pared delgada en una e-motion 280

Engel presentó en Fakuma 2023, la fabricación del bidón de 1.3 litros más ligero del mundo utilizando una máquina e-motion 280 completamente eléctrica.

Compartir

Durante Fakuma, Engel exhibió en vivo una aplicación para el sector del envase, abordando el reto cada vez más importante de la reducción de peso utilizando la máquina para moldeo por inyección, totalmente eléctrica, e-motion 765/280 T para la producción de un bidón de 1.3 litros que, de acuerdo con la compañía, es el más ligero del mundo.

Engel ofrece una relación extrema entre el recorrido del flujo y el espesor de pared utilizando una máquina completamente eléctrica e-motion 765/280 T para producir un bidón de PP de 1.3 litros.

Crédito: Engel.

El bidón producido durante la feria cuenta con un espesor de pared de 0.45 milímetros y es producido a partir de polipropileno suministrado por Borealis.

La unidad de inyección de la máquina permite una alta velocidad de inyección y dinamismo de producción. Velocidades de 600 milímetros por segundo, y presiones de inyección de hasta 2,600 bares, garantizan el rendimiento de la máquina a pesar de los cortos tiempos de llenado y las carreras de inyección.

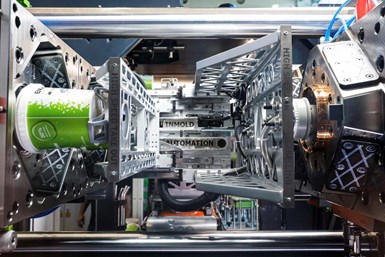

El sistema se completa con un molde de dos cavidades y una solución de automatización IML. El primero está coordinado con la geometría del componente caracterizada por un menor espesor de pared, lo que garantiza la estabilidad mecánica del bidón.

Un molde de dos cavidades y automatización de etiquetado en el molde (IML) complementan el sistema de producción de los envases de pared delgada.

Crédito: Engel.

Como opción, se puede inyectar un asa para el bidón en el mismo ciclo mediante un accesorio de molde. La automatización incluye un robot de entrada lateral que llena las cavidades con etiquetas de MCC Verstraete.

Las etiquetas se recogen electrostáticamente y se colocan en las cavidades. Luego se realiza un control de calidad visual para verificar la geometría y asegurar que las etiquetas estén posicionadas correctamente, con cualquier parte faltante separada de manera completamente automática.

Complemento de pared delgada y eficiencia energética

En Fakuma, el rendimiento de la máquina para la producción de los envases de pared delgada se combina con la conservación de recursos. Una transmisión completamente eléctrica y un control de temperatura generan ahorros potenciales de energía del 30 % en comparación con las máquinas híbridas. Así, de acuerdo con información reportada por Engel, el bidón que pesa poco más de 26 gramos, se produce con máxima eficiencia energética.

La e-motion también está equipada con un sistema de asistencia de la familia iQ. El control de movimiento iQ reduce los tiempos de ciclo en 0.2 segundos.

Contenido relacionado

-

Botellas de plástico PET tienen menor impacto ambiental: NAPCOR

La evaluación del ciclo de vida de NAPCOR muestra que las botellas de plástico PET producen menos emisiones de gases de efecto invernadero que las botellas de vidrio o latas de aluminio.

-

Bioplásticos ganan fuerza en las estrategias de sustentabilidad

Ante la creciente necesidad de explorar opciones para reducir la huella de carbono en empaques y otros productos, los bioplásticos toman nuevo aire como una alternativa sostenible. Estos materiales, derivados de fuentes renovables como el almidón, el maíz o la caña de azúcar, entre otros, ofrecen la posibilidad de emplear fuentes alternativas a los plásticos tradicionales derivados del petróleo.

-

Plásticos reciclados para grado alimenticio: migración de contaminantes

Descubra cómo minimizar la migración de contaminantes en el uso de plásticos reciclados.