Descubra en este especial estrategias técnicas para mejorar la producción de plásticos.

Fuente: Envato.

La eficiencia en el procesamiento de plásticos no solo define la rentabilidad de una operación, sino también su capacidad para competir en un mercado cada vez más exigente. Consciente de esta realidad, Plastics Technology México reúne en este especial cinco de los análisis técnicos más leídos en 2024, y diseñados para ayudar a los profesionales del sector a mejorar sus procesos de producción.

Desde estrategias para elegir el tornillo adecuado en una extrusora hasta soluciones para evitar defectos en piezas moldeadas por inyección, este compendio reúne las recomendaciones más relevantes para optimizar operaciones y maximizar resultados.

Los artículos abordan temas que impactan directamente la calidad y la rentabilidad, como la influencia del diseño de boquillas en la producción, la gestión del desgaste en extrusoras de un solo tornillo y las mejores prácticas para calcular el tonelaje en moldes de inyección.

Un buen ángulo de desmoldeo se logra al añadir uno o dos grados a una pared para evitar ángulos rectos.

Fuente: Protolabs.

Identifique los defectos conocidos y aplique estos consejos de diseño de moldes y piezas. Esta columna revisa algunas consideraciones sobre el proceso para eliminarlos.

-

Conozca las directrices esenciales del diseño para moldeo por inyección: análisis detallado de los principios fundamentales para garantizar el éxito en el diseño de piezas moldeadas por inyección. Desde la importancia de un ángulo de desmoldeo adecuado hasta las recomendaciones para evitar defectos como rechupes o alabeos.

-

Identifique y resuelva los problemas comunes en piezas moldeadas: lista exhaustiva de problemas frecuentes, como líneas de unión, remolinos de color, imperfecciones superficiales y vestigios de compuerta.

-

Maximice la calidad con opciones avanzadas de acabado y selección de materiales: desde la elección del acabado superficial hasta el uso de resinas precompuestas, el texto explora estrategias para mejorar la apariencia final y la durabilidad de las piezas.

Lea el artículo completo aquí

El área proyectada tiene en cuenta la superficie del sistema de alimentación y las piezas en la dirección de inyección.

Fuente: S. Kulkarni

Los moldeadores por inyección han utilizado durante mucho tiempo el área proyectada de las piezas y el canal con el fin de calcular el tonelaje necesario para moldear una pieza sin rebabas, pero existe una metodología más precisa.

-

Comprenda los fundamentos del cálculo de tonelaje en moldes de inyección: conozca cómo se calcula el tonelaje necesario para garantizar un moldeo eficiente y preciso. Desde los conceptos básicos hasta la aplicación de fórmulas prácticas, podrá entender cómo factores como la presión en la cavidad y el área proyectada determinan la fuerza de cierre necesaria.

-

Optimice el diseño y selección de moldes: características como la relación longitud-espesor, el número y ubicación de compuertas, y los mecanismos laterales influyen en el tonelaje requerido. Además, presenta ejemplos prácticos y gráficos que facilitan la comprensión de cómo ajustar parámetros para obtener piezas sin defectos.

-

Aprenda técnicas avanzadas de optimización del tonelaje: la optimización del tonelaje no solo mejora la calidad de las piezas moldeadas, sino que también protege los componentes del molde y reduce costos operativos. El artículo detalla un procedimiento paso a paso para ajustar el tonelaje, utilizando principios de moldeo científico y análisis experimental, con resultados que aseguran procesos repetibles y de alta calidad.

Lea el artículo completo aquí

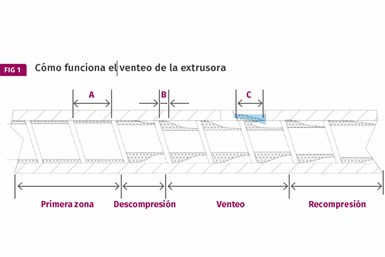

Fig. 1 Como se muestra aquí, la primera sección de dosificación suele estar completamente llena de polímero (A). A medida que entra en la sección de ventilación (B), el volumen del canal se incrementa con el fin de eliminar cualquier presión en esa área y desarrollar un espacio abierto para que se acumulen los volátiles.

El diseño de zonas de ventilación para extrusoras de un solo tornillo requiere comprender el flujo del polímero en los canales del tornillo. Algunos diseños son más eficaces que otros. Aquí diversas pautas.

-

Domine los principios de diseño para tornillos con ventilación en extrusoras: fundamentos técnicos del diseño y funcionamiento de tornillos con ventilación, explicando conceptos clave como las zonas de ventilación, el impacto del deflector y la relación entre el diseño del canal y la viscosidad del polímero.

-

Descubra cómo calcular y ajustar los parámetros de ventilación: explicaciones claras sobre cómo calcular el tamaño adecuado de la descarga y su influencia en la eficiencia de ventilación, así como los efectos del esfuerzo de cizalla y la viscosidad en el flujo del polímero.

-

Optimice el diseño de tornillos para polímeros avanzados y condiciones específicas: ejemplos sobre cómo adaptar diseños de tornillos para polímeros de alto flujo de fusión, materiales con volátiles significativos y configuraciones especiales como filetes múltiples.

Lea el artículo completo aquí

Figura 1. Velocidad el tornillo, temperatura de descarga para extrusora de 100mm de diámetro (procesando un PE 1-MI a 150g/h)

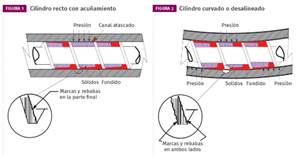

Mantener extrusoras de un solo tornillo al máximo rendimiento supone un desafío constante. El desgaste del tornillo puede reducir la eficiencia de la máquina, manifestándose en aumentos de temperatura y disminuciones en la velocidad de producción. Este artículo expone las técnicas para medir y combatir el desgaste, así como las decisiones económicas asociadas al reemplazo de componentes.

-

Entienda el impacto del desgaste en extrusoras de un solo tornillo: este artículo detalla cómo el desgaste del tornillo y el cilindro afecta la eficiencia de las extrusoras, provocando reducciones en la velocidad específica y aumentando las temperaturas de descarga. Además, explica cómo identificar y cuantificar el desgaste a través de parámetros clave como la holgura del filete, proporcionando una base técnica sólida para el mantenimiento preventivo.

-

Aprenda a optimizar el rendimiento y decidir sobre reemplazos:

criterios para determinar cuándo es necesario reacondicionar o reemplazar un tornillo desgastado, considerando factores como el grosor del revestimiento duro, la holgura aceptable y el impacto en la rentabilidad.

-

Descubra estrategias para mitigar el desgaste y mejorar la alineación: principales mecanismos de desgaste, como la abrasión causada por rellenos de resina y los bloqueos en canales, así como problemas relacionados con la alineación del cilindro. También incluye prácticas recomendadas para el mantenimiento del cilindro y la configuración adecuada de la máquina.

Lea el artículo completo aquí

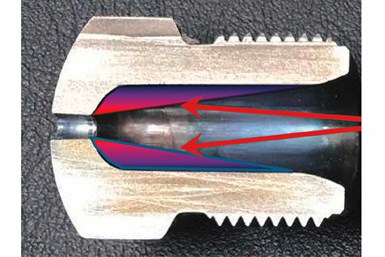

Fig. 1 Observe el área coloreada en la punta de esta boquilla GP. Muestra un espacio muerto que al provocar flujo de arrastre causa degradación de la resina y problemas de purga/cambio.

Fuente: J. Bozzelli.

Las boquillas de la inyectora de propósito general (GP, por sus siglas en inglés), que siguen siendo el estándar del sector, pueden causar innumerables problemas a los moldeadores. Existen alternativas que deberían examinarse.

-

Identifique y solucione problemas causados por boquillas inadecuadas: errores comunes en el diseño y uso de boquillas en máquinas de moldeo por inyección, desde el mal control de temperatura hasta los tiempos prolongados de purga.

-

Descubra alternativas efectivas para optimizar la inyección: soluciones prácticas, como el uso de boquillas de flujo libre y cónicas completas, que minimizan los espacios muertos y eliminan problemas como el flujo de arrastre y los hilos.

-

Ahorre tiempo y dinero con diseños adecuados de boquillas: el texto detalla cómo la elección correcta de una boquilla puede optimizar la transferencia de calor, garantizar un sello efectivo contra el casquillo del bebedero y mantener la fuerza de contacto necesaria. Incluye ejemplos gráficos que demuestran el impacto positivo de un diseño adecuado en la producción y el mantenimiento.

Lea el artículo completo aquí