¿Por qué y cuándo debe recristalizar su scrap de PET?

Ya sea que usted fabrique botellas de PET mediante moldeo por soplado o extruya lámina APET, producirá desechos amorfos en el proceso. El manejo que usted le dé a este material afectará sus costos de producción. La re-cristalización puede ayudarle.

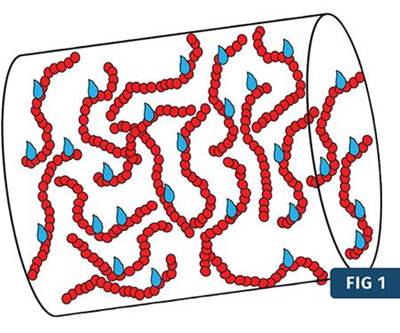

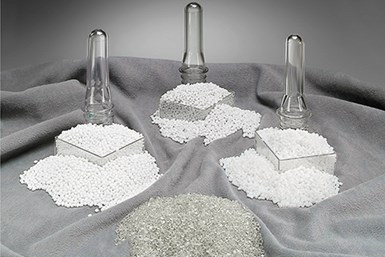

Los pellets transparentes amorfos y los pellets cristalinos opacos se muestran con tres preformas transparentes amorfas para bebidas carbonatadas (arriba) y las botellas que son posteriormente moldeadas por inyección estirado-soplado(abajo). Las preformas y los residuos de botellas no se deben secar por sí solos a temperaturas normales de secado de PET.

Crédito: Plastic Technologies Inc.

Cuando los procesadores reciben entregas de PET virgen, el material viene en un estado semi-cristalino, lo que puede ser confirmado por el color blanco lechoso de los pellets. El PET virgen es en realidad incoloro; el aspecto lechoso se debe a la cristalinidad del material, lo que hace que la luz que entra a los gránulos se disperse y lo haga parecer blanco.

Durante su primera fase de fabricación, el PET sale del reactor en fase fundida y es cortado en pequeños pellets cilíndricos y transparentes, que son 100% amorfos. Antes o durante la última fase del proceso (la polimerización del sólido), los pellets trasparentes y amorfos son cristalizados por calentamiento a alta temperatura y deben agitarse para evitar que se peguen o se fusionen.

Cuando se calientan a su temperatura de transición vítrea (aproximadamente 170°F a 200°F), las cadenas poliméricas comienzan a plegarse sobre sí mismas para formar numerosos cristales dentro del polímero, y la superficie de los pellets comenzará a suavizarse y se adherirán o fusionarán con pellets adyacentes.

Una vez que la temperatura supera la temperatura de transición vítrea, la superficie se volverá a endurecer y no se suavizará de nuevo hasta que alcance su temperatura de fusión de 450°F a 500°F.

El efecto de ablandamiento es la razón por la que se requiere agitación. Una vez que la superficie de los pellets se endurece de nuevo, la agitación vigorosa rompe los grumos creados durante la cristalización y mantiene el material fluyendo libremente. Este tipo de cristalización se llama cristalinidad fijada por calor, la cual ocurre cuando PET amorfo se calienta a una temperatura elevada.

El PET es un polímero altamente higroscópico y absorbe fácilmente la humedad cuando se expone a la atmósfera durante el transporte y el almacenamiento. El PET continuará absorbiendo la humedad de la atmósfera hasta que se alcanza un estado de equilibrio con el aire circundante.

Uno de los problemas más críticos que se encuentran al procesar PET es el pre-secado del polímero antes de fundirlo. El PET es extremadamente sensible a la hidrólisis durante el procesamiento de masa fundida y reaccionará con la humedad residual que queda en el polímero debido a un secado insuficiente.

Esta reacción hidrolítica cortará o romperá algunas de las cadenas del polímero, disminuyendo su viscosidad intrínseca y resultará en una reducción de sus propiedades físicas.

Los proveedores de PET recomiendan el pre-secado de PET a un nivel de humedad final en el intervalo de 0,003% a 0,005% antes de fundirlo, a fin de evitar cualquier posibilidad de degradación hidrolítica. Los parámetros de secado recomendados por todos los proveedores de PET son cruciales y deben ser seguidos con precisión:

1. Temperatura de secado: 300°F a 350°F;

2. Punto de rocío del aire de secado: -20°F o menos;

3. Tiempo de secado: 4 a 6 horas.

Recristalización de residuos PET

Uno de los desafíos encontrados al recuperar los residuos generados en el procesamiento de botellas de PET o envases termoformados de lámina APET, está en el secado del scrap granulado. Recuerde, los proveedores de materiales recomiendan que el PET sea pre-secado hasta un nivel de humedad final de 0,003% a 0,005% antes de fundirlo, a fin de evitar cualquier posibilidad de degradación hidrolítica. Debe ser secado dentro del rango de 300°F a 350°F. Y es ahí donde está el problema: Ambos tipos de desechos son amorfos, y cuando el PET amorfo se calienta a su temperatura de transición vítrea, comenzará a ablandarse, a pegarse entre sí, y a formar puentes, provocando interrupciones en el flujo de material en la tolva de secado.

Hay dos posibles cursos de acción para abordar el dilema de secado de residuos recuperados de PET amorfo, dependiendo del proceso:

• Fabricación de botella de PET: las preformas de PET son amorfas y las botellas sopladas tienen un bajo nivel de cristalinidad inducida por deformación. Como resultado, las preformas y los residuos de botellas nunca deben ser secados a temperaturas de secado de PET normales, las cuales son adecuadas sólo para la resina pre-cristalizada. Sin embargo, un procesador puede mezclar un pequeño porcentaje (5 a 10% o incluso 15%) de preforma y/o residuos de botella con sus pellets cristalinos vírgenes y secar la mezcla sin que se den problemas de pegado.

Para contenedores APET de galletas y pastelería, como las de Genpak (izquierda) y Nuconic (derecha), se debe volver a cristalizar el scrap si supera el 15% del rendimiento total de la línea.

La clave es que el porcentaje de residuos amorfos sea pequeño y se mezcle muy bien con el material cristalino. Cuando los fragmentos amorfos se calientan, de hecho se ablandan y se adhieren a cualquier otro fragmento o pellet adyacente. Sin embargo, como la gran mayoría de las partículas adyacentes son pellets cristalinos vírgenes, cualquier grumo o aglomeración será pequeña, posiblemente por un total de dos o tres partículas, pero rara vez más. Estas pequeñas aglomeraciones pasarán libremente a través de la tolva de secado sin causar interrupciones en el flujo.

• Extrusión de lámina y termoformado de envases APET: El método descrito anteriormente para botellas de PET también funcionará en la producción de láminas y contenedores APET. Sin embargo, las tasas de desperdicio de la producción de contenedores APET superan por mucho a las de las botellas. E

l scrap que deja el corte de los bordes de la lámina puede llegar a ser del 3% de la producción, mientras que el del esqueleto de termoformado podría exceder el 50%, dependiendo de la forma de los contenedores que se producen (los envases cuadrados se pueden anidar más juntos que los redondos o los ovalados). Así, al añadir los rollos completos de lámina que ocasionalmente no pasan el control de calidad, los residuos globales generados en este proceso pueden superar fácilmente el 50% del rendimiento total.

Al procesar la chatarra APET que excede 15% del rendimiento total de la línea, el único método plausible para manejar el gran volumen de residuos amorfos es re-cristalizarlos primero, lo que les permitirá ser secados a temperaturas elevadas (300°F a 350°F), necesarias para un buen secado sin que se fusionen y se peguen entre sí en la tolva del secador.

Contenido relacionado

Extrusión: viscosidad en polímeros no newtonianos

Explore cómo la viscosidad, cizallamiento y temperatura interactúan en polímeros no newtonianos y su impacto en la extrusión

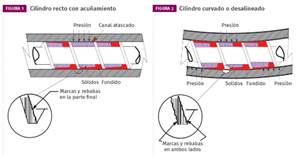

Leer MásSoluciones para el desgaste de husillos en extrusión

Descubra las soluciones efectivas para combatir el acuñamiento y la desalineación en husillos, y mejorar el rendimiento de su máquina extrusora.

Leer MásGuía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

Leer MásMantenimiento para extrusión de película plana: cómo limpiar dados

Descubra el procedimiento óptimo para el mantenimiento de dados de extrusión de película plana. Proteja su inversión y garantice la calidad del producto final.

Leer MásLea a continuación

Diez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásSecado de PET para aplicaciones de empaque rígido y contenedores

El PET es extremadamente higroscópico y altamente sensible a la humedad, por lo que uno de los retos más difíciles es secarlo. Estos son los principios básicos para realizar el secado de manera correcta, en aplicaciones de empaques rígidos.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más