Secado de PET para aplicaciones de empaque rígido y contenedores

El PET es extremadamente higroscópico y altamente sensible a la humedad, por lo que uno de los retos más difíciles es secarlo. Estos son los principios básicos para realizar el secado de manera correcta, en aplicaciones de empaques rígidos.

El Polietilen Tereftalato, conocido comúnmente como PET, es un material popular para botellas y contenedores. El PET puede existir como un material amorfo, claro o en estado semi-cristalino que es a menudo, aunque no siempre, opaco, de color blanco lechoso.

El IV o (viscosidad intrínseca) de la resina PET es probablemente su característica más importante. El IV es una indicación de la longitud media de las cadenas de polímero de PET. Cuanto mayor sea el IV, más largas son las cadenas de polímero y serán mayores las características de rendimiento que poseerá.

La retención del IV del PET durante el procesamiento es crítica; cualquier cosa que pueda degradar o disminuir el IV durante el procesamiento debe ser monitoreada y controlada, y la causa más común de la degradación de IV es la presencia de agua en el PET.

El PET es extremadamente sensible a absorber el agua, lo que provocará la degradación hidrolítica a temperaturas de fusión elevadas. Por lo tanto, la cuestión más importante es el secado adecuado antes de fundir el PET en el proceso.

En este artículo se describen los fundamentos básicos de presecado de pellets de PET virgen para aplicaciones de contenedores rígidos.

Lo básico del secado de PET

El PET es higroscópico: Cuando se expone a la atmósfera el PET absorberá fácilmente el vapor de agua del aire circundante. La migración de vapor de agua en los pellets de PET se produce con el tiempo y eventualmente reduce la velocidad y se detiene cuando el contenido de humedad alcanza un estado de equilibrio con la del aire circundante. En ese punto de equilibrio, el vapor de agua dentro del pellet de PET se distribuirá uniformemente por todo su interior.

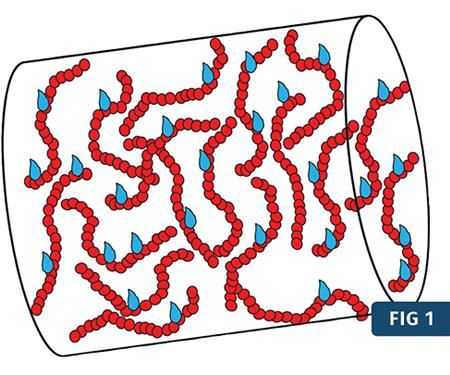

Las moléculas de agua son atraídas a las cadenas de polímero, formando una fuerte unión intermolecular (Fig. 1). Ese vínculo es lo que hace que el secado de PET sea difícil. Incluso una pequeña cantidad de humedad en el PET causará una reacción química (hidrólisis) cuando el polímero se calienta por encima de su temperatura de fusión.

El proceso de secado consiste de cuatro parámetros fundamentales:

- La temperatura de secado.

- Punto de rocío.

- El tiempo de secado.

- El flujo de aire.

Temperatura de secado de los polímeros higroscópicos

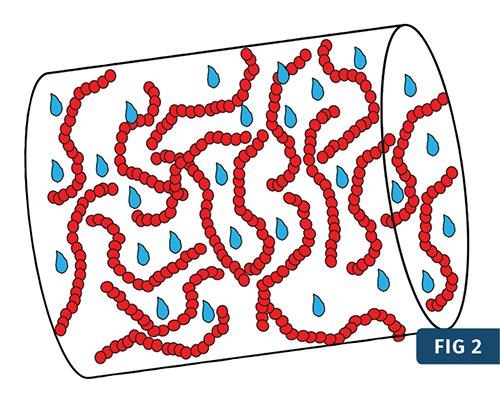

La temperatura es probablemente la consideración más importante en el secado de cualquier polímero higroscópico. Cuando se aumenta la temperatura del PET, sus moléculas comenzarán a moverse más vigorosamente, se reduce la atracción de las moléculas de agua con las cadenas de polímero, permitiendo que las moléculas de agua puedan escapar de los enlaces, como se ilustra en la Fig. 2.

Por tanto, la temperatura del polímero tiene una influencia muy fuerte en la velocidad de difusión de las moléculas de agua a través del polímero. Las moléculas de agua pueden viajar más libremente a través del polímero a temperaturas más altas, cuando se ha reducido la atracción de las moléculas del polímero con las de agua.

El calentamiento de los pellets de PET a la temperatura óptima recomendada de secado es un requisito previo para un buen secado. En términos generales, cuanto mayor sea la temperatura de secado, más rápida y completamente se secará el PET. Hay, sin embargo, limitaciones prácticas en la gama de temperaturas de secado aceptables para el PET.

Si la temperatura de secado es demasiado alta, la degradación y/u oxidación térmica puede ocurrir. Si la temperatura de secado es baja, el PET perderá su humedad más lentamente. El mejor consejo a seguir es consultar y ejecutar las recomendaciones de su proveedor de material.

Temperatura de punto de rocío

La temperatura del punto de rocío es el segundo parámetro fundamental de secado. Este término describe el contenido de humedad del aire de secado. La temperatura del punto de rocío es la "temperatura del aire saturado" en la que se producirá la condensación.

Por ejemplo, si se va a reducir gradualmente la temperatura del aire de la habitación en la que se encuentra sentado, éste finalmente llegará a una temperatura a la que se produciría la condensación. Esa es la temperatura del aire saturado, o punto de rocío.

Si se va a repetir el experimento con una muestra de aire de un secador que se ha deshumidificado a -40 F del punto de rocío, se comenzaría a reducir la temperatura del aire a -40 F antes de que se produzca la condensación.

Otro ejemplo más común: Al salir de la casa en una mañana de principios de verano y ver el "rocío" en la hierba es porque la temperatura del aire cayó por debajo de la temperatura del aire saturado o punto de rocío durante la noche y se produjo la condensación.

¿Cómo funciona el aire de bajo punto de rocío en un secador para eliminar la humedad de los pellets de PET en la tolva de secado? En primer lugar, el aire de secado se deshumidifica a un muy bajo contenido de humedad residual filtrando el aire a través de un material desecante o humedad de adsorción. Entonces, el aire de secado se calienta a la temperatura de secado deseada. Calentando el aire deshumidificado se reduce su humedad relativa a un nivel extremadamente bajo y aumenta aún más la capacidad de absorción de la humedad del aire de secado.

Cuando los pellets de PET están rodeados de aire de bajo punto de rocío, que ha sido calentado a 300 F o superior, el diferencial de presión de vapor entre la superficie de los gránulos y el aire de secado es mucho mayor.

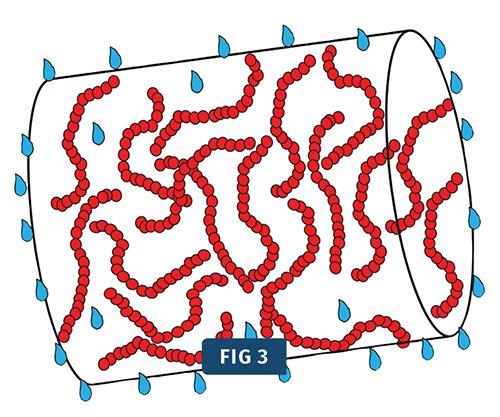

Una vez que el polímero se ha calentado y la atracción entre las moléculas de agua y las cadenas de polímero se ha reducido suficientemente, las moléculas de agua liberadas comenzarán a migrar hacia la zona de baja presión de vapor en la superficie de los pellets, como se ilustra en la Fig. 3. Cuando las moléculas de agua llegan a la superficie de los pellets, serán eliminadas rápidamente por el aire de secado.

Tiempo de secado de los pellets

Los pellets de PET no se secan instantáneamente; el tiempo de secado, que es el tercer parámetro fundamental de secado, es esencial para el proceso de secado. Cuando los pellets de PET en la tolva de secado han sido rodeados con un flujo constante de aire caliente de bajo punto de rocío, se debe proporcionar tiempo suficiente para permitir que el calor del aire circundante migre al interior de los pellets.

Pellets de PET, o cualquier tipo de bolitas de plástico, no conducen muy bien el calor. Por lo tanto, toma un tiempo que el calor del aire circundante pueda ser absorbido y distribuido en todo el interior del pellet.

Es importante tener en cuenta que el tiempo que los pellets de PET pasan en la tolva de secado no es necesariamente el tiempo eficaz de secado. El tiempo eficaz de secado es la cantidad de tiempo que los pellets se exponen al aire a la temperatura de secado correcto y punto de rocío, mientras se encuentran en la tolva de secado.

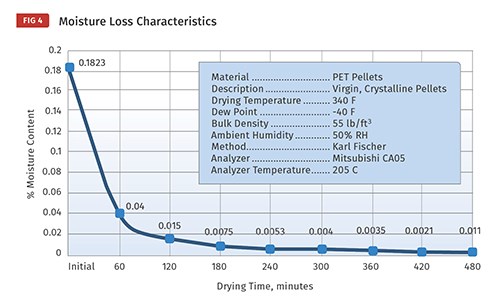

La Figura 4 es un análisis de la pérdida humedad de un sistema de secado de PET. Pequeñas muestras de PET fueron tomadas de la tolva cada hora durante el secado estático, se secaron y se analizó la humedad residual. Los parámetros de secado se describen en la tabla adjunta a la gráfica.

Tenga en cuenta la dramática caída de la humedad residual durante la primera hora de secado, de 0,1823% a 0,04%, después de lo cual la tasa de disminución se desacelera significativamente, lo que requiere otras 4 horas para caer por debajo del nivel de humedad deseado de 0,005%

Flujo de aire

Medido en pies cúbicos por minuto (CFM), el flujo de aire de un secador de deshumidificación es el cuarto parámetro fundamental de secado. Es absolutamente crucial para el proceso de secado. El flujo de aire de un secador de deshumidificación es el medio que transfiere el aire caliente de bajo punto de rocío, de la secadora a los pellts de PET en la tolva de secado.

Un flujo de aire insuficiente no transferirá suficiente calor desde la fuente de calor de la secadora para los pellets de PET en la tolva de secado. Con un flujo de aire insuficiente a través de la tolva de secado, el sistema no será capaz de mantener el perfil de temperatura vertical deseado dentro de la tolva para proporcionar el tiempo de secado requerido.

El exceso de flujo de aire transferirá una cantidad excesiva de calor de los calentadores de la secadora hacia el lecho de material en la tolva de secado. El exceso de calor que no es absorbido por los pellets de PET saldrá de la tolva de secado, lo que resulta en altas temperaturas de retorno al aire, bajo rendimiento desecante, derroche de energía y de calor, altos costos de operación de la secadora, la posibilidad de un sobrecalentamiento y el daño del proceso de aire del soplador de la secadora.

El volumen de flujo de aire necesario para secar adecuadamente el PET variará de un sistema de secado a otro, dependiendo de varios factores, incluyendo la temperatura de entrada del pellet, el diseño de la tolva de secado, las pérdidas de calor dentro del sistema de secado, y el rendimiento por hora (lb/h) a través de la tolva. Por lo tanto, la determinación del flujo de aire óptimo es una cuestión compleja que requiere un artículo por separado.

Una cuestión simple del volumen del flujo de aire es la siguiente: Usted deberá tener suficiente flujo de aire a través de la tolva de secado para poder mantener los pellets de PET a la temperatura de secado deseada para la cantidad de tiempo de secado deseada.

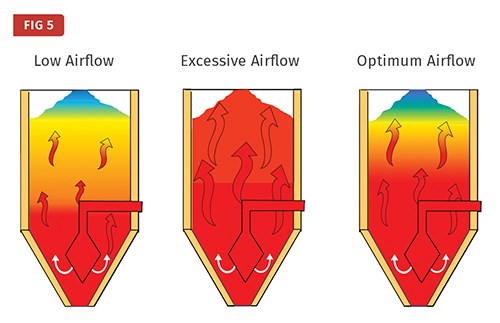

La Figura 5 es una representación visual de bajo flujo de aire, el flujo de aire excesivo, y el flujo de aire óptimo dentro de una tolva de secado. La tolva de secado con bajo flujo de aire no proporcionará suficiente tiempo de secado a la temperatura de secado deseada.

La tolva de secado con flujo de aire excesivo está calentando todo el material dentro de la tolva a la temperatura de secado suministrada y hay desperdicio de energía mediante el paso de calor excesivo de nuevo a la secadora.

La tolva de secado con flujo de aire óptimo está desarrollando un perfil vertical de temperatura que está proporcionando la cantidad deseada de tiempo de secado en el material entrante, que se refresca con un disipador de calor para enfriar el aire de retorno de salida de la tolva de secado.

Funcionamiento de un secador deshumificador

Hay tres circuitos de aire en un secador de deshumidificación bien diseñado:

- Circuito de secado del aire en circuito cerrado;

- Circuito de regeneración de aire con único paso;

- Circuito de refrigeración desecante.

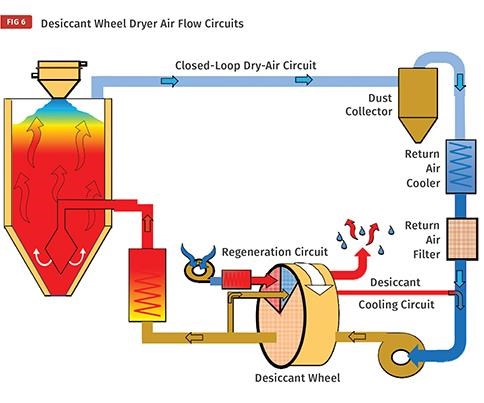

Circuito cerrado de secado del aire: El aire de secado que entra en la tolva de secado ha sido deshumidificado a un bajo punto de rocío y se calienta a la temperatura de secado seleccionado antes de entrar en la tolva de secado (ver Fig. 6).

El aire caliente y seco entra en la tolva de secado y se dispersa por todas partes, y envuelve a todos y cada uno de los pellets de PET dentro de la tolva. A medida que el aire caliente y seco se desplaza hacia arriba a través de la tolva, el aire de secado da su calor a los pellets de PET.

Cuando los pellets de PET húmedos que entran comienzan a absorber el calor del aire de secado, comienzan a liberar su humedad al aire caliente de secado de bajo punto de rocío.

Cuando el aire de secado sale de la parte superior de la tolva, ha renunciado a una cantidad importante de su calor entregándolo a los pellets de PET, y en cambio el aire de secado ha absorbido la humedad dada por la resina.

Casi todos los secadores deshumidificadores de polímero utilizados en la industria del plástico, usan un circuito cerrado de aire de secado. La razón de esto es que el contenido de humedad del aire que sale de la parte superior de la tolva de secado siempre será más seco que el aire del ambiente.

Los niveles de punto de rocío en el aire de un circuito de retorno, típico de un sistema de secado de PET, se encuentran por lo general en el rango de cero a -20 F, mientras que los niveles de punto de rocío del ambiente generalmente se encuentran mucho más altos.

Por lo tanto, tiene sentido económico emplear un circuito cerrado de aire de secado, para rescatar y reutilizar el aire de retorno que sale moderadamente seco de la tolva de secado, en lugar de utilizar aire ambiente que está mucho más húmedo en un circuito de secado, que el aire de un solo paso.

Colector de polvo (Fig. 6): El colector de polvo es fundamental para la vida útil del intercambiador de calor. Los contenedores de pellets de PET virgen, que entran, normalmente contienen impurezas, y los desechos de PET triturado, a menudo contienen grandes cantidades de impurezas. Si se permite que estas impurezas entren en el aire de retorno del intercambiador de calor, muchas de las impurezas se adherirán a las bobinas de enfriamiento del intercambiador de calor.

Durante un período de tiempo las impurezas se acumulan en los serpentines de enfriamiento del aire que pasa a través del intercambiador de calor, y los aíslan reduciendo así la eficiencia del dispositivo. Por lo tanto, es una buena decisión incluir un colector de polvo en el sistema para mantener los serpentines de enfriamiento, limpios y libres de impurezas.

Aire de retorno en el intercambiador de calor (Fig. 6): Las temperaturas típicas de secado de PET oscilan entre 300 y 350°F. Cuando el aire de secado sale de la parte superior de la tolva de secado, ya ha renunciado a una cantidad sustancial de su contenido de calor dándolo a los pellets de PET. La temperatura del aire que sale de la parte superior de una tolva típica de secado de PET, estará normalmente en el rango de 200 a 250°F. Incluso a esa temperatura reducida, el aire es todavía demasiado caliente para volver directamente al secador deshumidificador.

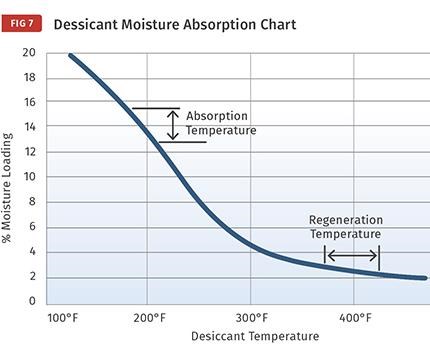

Los secadores de deshumidificación son sensibles a las altas temperaturas de retorno de aire. La razón es que el rendimiento de adsorción de humedad del desecante, se ve comprometido en gran medida cuando se opera a altas temperaturas, y mejora cuando se opera a temperaturas relativamente bajas (Fig. 7).

La temperatura óptima de aire de retorno está entre los 100°F a los 130°F, donde el desecante del secador es capaz de adsorber aproximadamente 15% de su propio peso en agua.

Filtro de retorno del aire (Fig. 6): El desecante de un secador de deshumidificación es sensible a la contaminación. El propósito del filtro de aire de retorno es proteger el desecante del secador. Si se permite que las impurezas de PET eviten los filtros de retorno del aire de la secadora y entren en el desecante del secador, las impurezas se acumularán y restringirán el flujo de aire a través del desecante.

Dependiendo de la temperatura de regeneración, las impurezas pueden comenzar a fundirse o liberar volátiles y dañar permanentemente el desecante. Por lo tanto es fundamental que cualquier impureza presente en el aire de retorno, sea filtrada antes de que el aire alcance el desecante.

El filtro de retorno del aire del secador, es el segundo filtro en el circuito de retorno del aire de un secador de PET, siendo el primero el colector de polvo. Como una norma general, los filtros de retorno de aire son los componentes de que prestan el servicio más intensivo en un secador de PET.

Dependiendo de la cantidad de impurezas en el material que se está secando, el filtro de aire de retorno puede requerir limpieza o sustitución con una frecuencia tal que deba ser cambiado cada turno, o tan poco frecuente como realizar su cambio varios meses después.

Mantener el flujo de aire del secador sin restricciones, es fundamental para su desempeño. La única manera prudente para determinar un horario razonable para el mantenimiento del filtro, es supervisar el estado del filtro de aire de retorno sobre una base diaria durante un período de tiempo. A continuación, desarrollar un programa de mantenimiento de filtro que se adapte a su aplicación.

Soplador de aire (Fig. 6): El soplador de aire mueve el aire de secado a través del circuito de aire de secado. El soplador del secador debe mover un gran volumen de aire a través del circuito de secado, el aire debe ser suficiente para superar las pérdidas de calor en el secador, en el tubo de aire a la entrega, y en las paredes laterales de la tolva de secado.

El soplador del secador también debe mover un gran volumen de aire, suficiente para calentar el material PET entrante desde su temperatura inicial (usualmente ambiente), a la temperatura de secado deseada de 300°F a 350°F. El soplador también debe ser capaz de desarrollar suficiente presión para forzar el flujo de aire, en el volumen requerido a través de la tolva de secado, el cual podría ser tan alto como 20 a 30 pulgadas de columna de agua, cuando se seca una carga pesada de material molido e impurezas.

Desecante (Fig. 6): El desecante es el corazón del secador de deshumidificación. Es la sustancia que elimina la humedad del aire de secado que está retornando de la tolva de secado. Esta humedad debe ser eliminada en el aire de retorno con el fin de reducir de nuevo el punto de rocío del aire en un rango de -30°F a -40°F.

El tipo más común de desecante utilizado en secadores de polímero de deshumidificación de aire, es el desecante de tamiz molecular hecho de un material de zeolita sintética. El tamiz molecular filtra moléculas de aire de secado que son más pequeñas que los poros del desecante.

Para los fabricantes de botellas de PET que se van a emplear en el empaque de refrescos y agua, es importante controlar los niveles de Acetaldehído (AA), debido a que el AA va a cambiar el sabor de la bebida embotellada. El PET virgen tiene normalmente los niveles de AA en el intervalo de 1 a 3 ppm, mientras que el PET triturado puede tener un nivel de AA, de 10 a 15 ppm o más. Los secadores utilizados para la producción de botellas de PET suelen emplear un desecante 13X, que absorbe tanto AA como moléculas de agua, en el circuito de retorno del aire del secador.

Calentadores de aire (Fig. 6): Las temperaturas típicas de secado de PET están en el rango de 300°F a 350°F. Cualquiera de los calentadores, tanto eléctricos como de gas natural, se pueden emplear en un secador de PET. Los calentadores eléctricos son menos complejos y menos costosos que los calentadores de gas, pero su inconveniente es el alto costo de la electricidad. Dependiendo de su ubicación, el costo de la electricidad puede ser varias veces mayor que el costo del gas natural.

Si usted está considerando la compra de un calentador a gas para un secador de PET, tenga cuidado en la especificación tanto de los intercambiadores de calor indirectos en los calentadores, como del secador de aire y el circuito de regeneración de aire. Un intercambiador de calor indirecto en el circuito de aire de secado, separa el aire de combustión del aire de secado, y garantiza que la combustión de gases de escape no entre en contacto y no contamine el PET que se secó.

Un intercambiador de calor indirecto en el circuito de regeneración de aire, también es muy importante. Este separa el aire de combustión desde el aire de retorno, lo que garantizará que los gases de escape de combustión no entren en contacto con el desecante del secador.

Circuito de regeneración de aire (Fig. 6): El circuito de regeneración de aire de un secador de PET, utiliza el aire ambiente de la planta en un circuito de un solo paso, para purgar la humedad adsorbida del desecante a la atmósfera.

Filtro de entrada de aire: el aire de regeneración se aspira de la atmósfera y en este dispositivo ocurre la primera filtración de los posibles contaminantes, antes de ponerse en contacto con el desecante.

Soplador de aire de regeneración: El soplador de regeneración mueve el aire a través del circuito de regeneración de aire en solo paso. Se requiere un volumen suficiente de flujo de aire para elevar la temperatura del desecante con el fin de calentar el desecante y purgar su humedad adsorbida.

Calentadores de aire de regeneración: Calentar el desecante a una temperatura alta, es necesario para la regeneración. Estos calentadores deben tener suficiente capacidad de calentamiento para elevar la temperatura del aire de regeneración a la temperatura de regeneración ajustado en fábrica, con el fin de lograr la regeneración completa del desecante.

Regeneración de humedad de escape: A medida que aumenta la temperatura del desecante, éste comenzará a liberar su humedad adsorbida. La humedad liberada será purgada a la atmósfera a través de la válvula de escape de la humedad.

Circuito de refrigeración de desecante: La temperatura del desecante es elevada al terminar el ciclo de regeneración, y su contenido de humedad residual está en un nivel muy bajo. El desecante debe ser enfriado antes de ser transportado a la corriente de proceso de aire (Fig. 7).

Si el desecante caliente se mueve a la parte operativa, no absorberá la humedad del aire de retorno de la tolva de secado. La humedad presente en el aire de retorno de la tolva pasará a través del desecante caliente, lo que resulta en un aire con alto punto de rocío que se recircula en la tolva de secado.

Típicamente, un pequeño volumen controlado de aire del circuito de aire de secado se esparce a través del desecante en la posición de enfriamiento. Algunos diseños más antiguos de secadores utilizan aire ambiente para enfriar el desecante después de la regeneración, lo que resulta en la precarga del desecante con un poco de humedad ambiente, y así la temperatura del desecante se reduce durante el enfriamiento.

La ventaja de enfriar el desecante caliente recién regenerada con una estela desde el circuito de aire de secado, es que el desecante se enfría con el aire moderadamente seco de circuito de retorno de aire del secador, en lugar del aire del ambiente de la planta, que puede tener un muy alto contenido de humedad, dependiendo de las condiciones climáticas locales.

Contenido relacionado

Moretto presenta tendencias de vanguardia en equipos auxiliares

Desde eficiencia energética hasta soluciones de secado y transporte, lideran el cambio hacia la sostenibilidad. Al respecto, platicamos en Fakuma con directivos de Moretto.

Leer MásMatsui celebra 10 años en México con jornada de puertas abiertas

Matsui Américas realizó un open house con el que conmemoró una década de presencia en el mercado mexicano y en el que presentó sus últimas novedades en equipos periféricos para la industria del plástico.

Leer MásEquipos periféricos Swift, de Motan, para procesos de moldeo y extrusión

La línea Swift, de Motan, está compuesta por unidades de transporte, secado, dosificación y mezclado para procesos de inyección y extrusión de plásticos.

Leer MásConair y su compromiso con hacer que cada pellet cuente

En Plastimagen 2023, Sam Rajkovic, vicepresidente de ventas y mercadeo de Conair, presentó el Thermolator TW-T y destacó los aportes de la compañía a la economía circular de los plásticos.

Leer MásLea a continuación

Y la viscosidad, ¿qué papel juega cuando se procesa el PET?

A usted que fabrica envase o lámina termoformada de PET, ¿de qué manera le afecta si su resina es de alto o bajo peso molecular (muy viscosa o poco viscosa); o bien de baja o alta resistencia al fundido?

Leer Más¿Por qué y cuándo debe recristalizar su scrap de PET?

Ya sea que usted fabrique botellas de PET mediante moldeo por soplado o extruya lámina APET, producirá desechos amorfos en el proceso. El manejo que usted le dé a este material afectará sus costos de producción. La re-cristalización puede ayudarle.

Leer MásHumedad en PET: problemas técnicos y soluciones

¿Problemas de procesabilidad al reprocesar su PET reciclado? Esta columna aborda los retos asociados a la presencia de humedad.

Leer Más