Y la viscosidad, ¿qué papel juega cuando se procesa el PET?

A usted que fabrica envase o lámina termoformada de PET, ¿de qué manera le afecta si su resina es de alto o bajo peso molecular (muy viscosa o poco viscosa); o bien de baja o alta resistencia al fundido?

Compartir

Lea a continuación

Al revisar las aplicaciones para el PET, en diversos productos tales como fibra o filamentos en el sector textil, película o láminas para termoformado en el sector del empaque de alimentos; y en su uso más conocido por los elevados volúmenes de consumo, como envases para agua y bebidas gaseosas; nos lleva a identificar diferentes requerimientos de procesabilidad en cada caso.

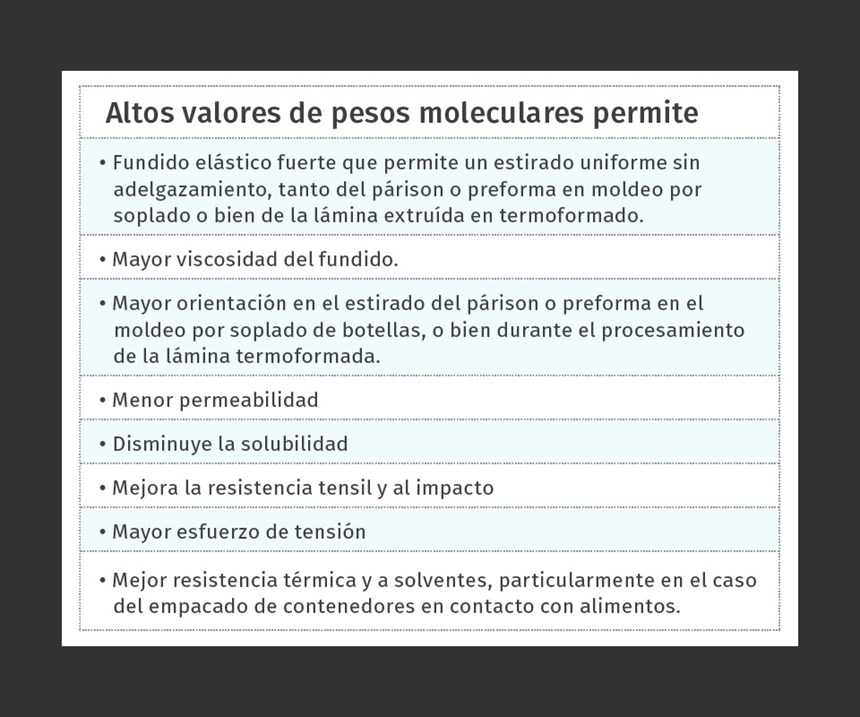

Al someter al PET a un proceso de fundido, intervienen diversos parámetros de flujo gobernados por el peso molecular del material, es decir, por la longitud de la cadena principal que lo constituye.

El peso molecular del polímero es importante porque determina propiedades mecánicas tales como rigidez, resistencia, viscoelasticidad, tenacidad y viscosidad. Si el peso molecular es demasiado bajo, las temperaturas de transición y las propiedades mecánicas generalmente serán demasiado bajas para que el material polimérico tenga aplicaciones comerciales útiles.

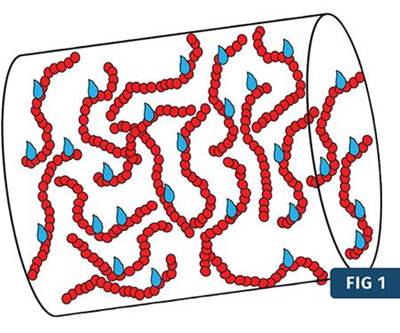

Así, al aumentar la longitud de cadena, por consecuencia se tiene mayor peso molecular que aumenta el enmarañamiento entre las moléculas del polímero y la viscosidad, con mayor efecto durante el procesado y en diversas propiedades finales del producto.

El peso molecular determina la facilidad o dificultad para la formación del párison o de la preforma durante el proceso de moldeo por soplado, o bien del termoformado de las láminas previamente obtenidas por extrusión. Así mismo se correlaciona o tiene un efecto directo en la viscosidad del fundido y la resistencia al fundido.

Viscosidad del PET

Así pues, otro parámetro de flujo directamente relacionado con el peso molecular es la viscosidad, o la resistencia al flujo o fricción del fluido. De tal forma que al aumentar el peso molecular del material, aumenta la viscosidad del mismo, pero a su vez depende de la temperatura que está limitada por el fenómeno de la degradación.

Tratemos de imaginar lo que experimenta el material durante su etapa de fusión. Al calentar el material, ya sea en el extrusor o en la inyectora, el plástico reblandece e incrementa de volumen (disminuyendo su densidad), separándose cada molécula, dando lugar al flujo.

Las moléculas del centro se mueven a mayor velocidad, y ocurre una disminución en la velocidad a medida que nos acercamos a cualquier pared, por la fricción que existe con la pared. Dando lugar a un nuevo elemento, que hace aún más interesante, todo este proceso del flujo del material, la fricción o cizalla que ocurre debido a la diferencia de velocidades entre dos moléculas adyacentes, al cual le conocemos como “esfuerzo de corte”.

Un efecto importante del esfuerzo de corte es la generación de calor: entre más alto sea el esfuerzo de corte, mayor será la generación de calor. Aquí hago un alto para recordar el por qué, durante el procesamiento de los plásticos se dice que la fusión se logra de manera importante mediante la fricción entre el mismo material y a su vez con las paredes del equipo, para complementar con la adición de la energía eléctrica y no de manera inversa.

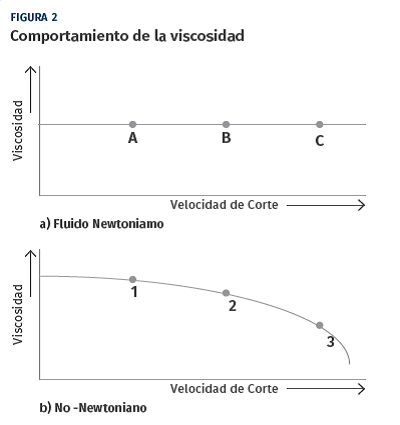

Así pues, dicho esfuerzo de corte que se desarrolla entre las moléculas del material se lleva a cabo por una diferencia de velocidades, conocido como “velocidad de corte”. Por lo que podemos deducir que la viscosidad [h], es función tanto del esfuerzo de corte [s], como de la velocidad de corte [g].

η = σ / γ

Al parecer todo esto aprecia un análisis un tanto teórico, sin embargo nos da la oportunidad de comprender la diferencia de los comportamientos de la viscosidad entre los diferentes materiales.

Por eso, el agua fluye fácil (tiene baja viscosidad), la miel fluye más difícil (tiene alta viscosidad). El agua mantiene constante su viscosidad aunque fluya más rápido, es decir no se ve afectada por la velocidad de corte. De ahí se habla que el agua es un fluido Newtoniano.

Por otro lado, cuando analizamos el comportamiento de los materiales plásticos nos encontramos con que las moléculas son más grandes y fluyen con dificultad por estar enmarañadas. A baja velocidad de flujo las moléculas de plástico están enmarañadas (mayor fricción entre ellas). A mayor velocidad de flujo se desenmarañan y se orientan (menor fricción fluyen con facilidad), por lo que resulta algo aún más interesante: la viscosidad del plástico disminuye al aumentar la velocidad de flujo. De ahí el por qué se dice que los plásticos se comportan como fluidos no-Newtonianos.

Entonces, un fluido No-Newtoniano es aquel cuya viscosidad varía con la temperatura y el esfuerzo cortante que se le aplica, es decir no tiene un valor de viscosidad constante, a diferencia de un fluido newtoniano. Entonces es importante resaltar, subrayar y tomar en cuenta que a mayor velocidad de flujo (velocidad de corte): mayor orientación, menor fricción entre las moléculas en consecuencia viscosidad disminuye.

Esta breve discusión sobre la viscosidad nos permite entender lo que sucede durante el procesamiento de los plásticos y específicamente del PET al momento que ya una vez fundido y lo hacemos pasar por un dado cabezal, ya sea para obtener tanto una lámina para después termoformar, o bien una preforma o un párison mediante moldeo por soplado, se presentan cambios en la viscosidad al reducir el flujo libre a la salida del extrusor y entrar a un área más pequeña en el dado, debido a un incremento en la velocidad de corte.

Resistencia al fundido

Por otra parte, cuando las piezas extruidas (lámina) o moldeadas, (preforma o parison), son sometidas a una etapa de estiramiento u orientación, implica un requerimiento especial que debe cumplir el material durante el fundido, es decir no debe de colgarse o reventarse al momento de ser estirados, requiriéndose la resistencia suficiente para su procesamiento.

La resistencia de un material en estado fundido se puede describir como la resistencia del polímero fundido al ser sometido a una etapa de estiramiento. La resistencia del fundido de un material está relacionada con los enmarañamientos de la cadena molecular del polímero y su resistencia a desenredarse bajo tensión.

La resistencia a la fusión se puede ver afectada por parámetros como la Temperatura de fusión, la velocidad de extrusión, temperatura ambiente y la distancia entre los labios del dado.

Por lo tanto, al tener un alto peso molecular, se contribuye a tener una mejor resistencia al fundido, cuanto más larga sea la cadena de polímero, más entrelazamientos se producirán entre las cadenas y, la viscosidad será mayor.

Viscosidad intrínseca

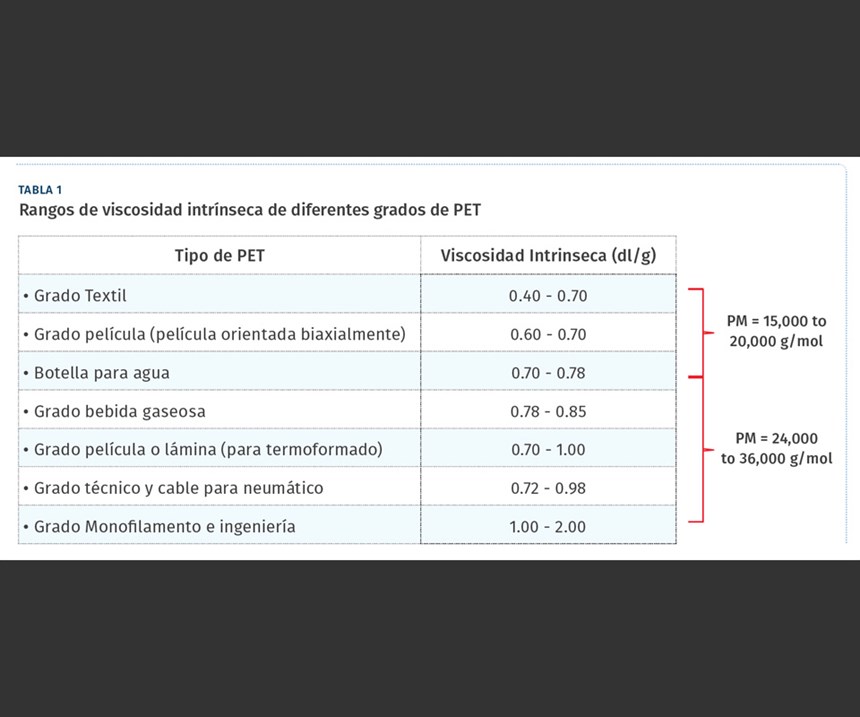

Para la determinación del comportamiento viscoso en el PET, se suele utilizar la medición de la viscosidad intrínseca [IV], que es un número relativo y representa una medida de su peso molecular promedio. Utilizada para asignar un valor de viscosidad relativa a los diversos grados y aplicaciones de PET, como se puede apreciar en la siguiente tabla:

El monitoreo de la IV es de gran importancia durante cualquier método seleccionado para su procesamiento, ya que el asegurar el valor preciso para cada aplicación, permite controlar las diversos variables de proceso. Para evitar reducciones críticas de la IV, se recomienda una etapa de secado eficiente durante el moldeo evitando con ello pérdida en propiedades mecánicas del producto terminado.

Un mayor control de la IV permite evitar se presenten los siguientes problemas, tanto en moldeo por inyección soplado de envases como en lámina termoformada del PET:

- Fallas por fragilización o por Stress cracking.

- Bases invertidas y con stress cracking

- Adelgazamiento de pared de lámina o envase.

- Cristalización rápida presente en láminas preformas y envases nublados.

Contenido relacionado

Precios de materiales plásticos reciclados muestran estabilidad para 2023

Después de la caída del verano, la mayoría de los precios se estabilizaron en la segunda mitad de 2022, y se proyecta la misma tendencia hacia 2023 en Estados Unidos.

Leer MásClaves sobre poliestireno expandido (EPS): fabricación, usos y reciclaje

El poliestireno expandido (EPS), unicel o espuma de poliestireno es un material versátil con una amplia gama de aplicaciones que se destaca por su ligereza y capacidad de aislamiento. Conozca su historia, proceso de fabricación, propiedades, usos y avances en reciclaje.

Leer MásANIPAC lanza Directorio de Empresas Recicladoras 2023

ANIPAC presenta este directorio virtual que proporciona información detallada y datos de contacto de más de 40 empresas dedicadas al reciclaje de plásticos.

Leer MásReciclaje químico de plásticos: técnicas y beneficios

Explore los métodos avanzados de reciclaje químico, incluyendo hidrólisis y amonólisis, y cómo estos ayudan a transformar los plásticos en compuestos valiosos.

Leer MásLea a continuación

Secado de PET para aplicaciones de empaque rígido y contenedores

El PET es extremadamente higroscópico y altamente sensible a la humedad, por lo que uno de los retos más difíciles es secarlo. Estos son los principios básicos para realizar el secado de manera correcta, en aplicaciones de empaques rígidos.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer MásInnovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

Leer Más

.png;width=70;height=70;mode=crop)