Innovación en empaques de pared delgada: tecnología y sostenibilidad

El mercado global de envases de pared delgada está en constante evolución y abarca una amplia gama de aplicaciones y materiales. En el presente artículo exploraremos este mercado, su crecimiento, tendencias emergentes, impacto de la pandemia por COVID-19 y sus proyecciones para los próximos años según un reciente estudio publicado por Mordor Intelligence.

En un mundo donde la eficiencia y la sostenibilidad son cada vez más importantes, los envases plásticos de pared delgada han emergido como una solución en la industria.

Crédito: StackTeck.

En un mundo donde la eficiencia y la sostenibilidad son cada vez más importantes, los envases plásticos de pared delgada han emergido como una solución en la industria, que abre nuevas oportunidades en la protección de productos y la reducción de residuos.

Esto les ha permitido desempeñar un papel esencial en la industria del empaque actual. Su versatilidad, eficiencia y capacidad para reducir los desperdicios los convierten en una opción valiosa para una amplia gama de aplicaciones.

En el contexto global, este mercado ha experimentado un crecimiento significativo durante los últimos años y se espera que continúe expandiéndose a medida que la demanda de envases más livianos, versátiles y sostenibles aumenta en todo el mundo.

Esta es la conclusión del más reciente estudio, publicado por la agencia de inteligencia de mercado Mordor Intelligence, que analiza y desglosa el comportamiento de este sector y pronostica resultados para el periodo comprendido entre 2023 y 2028.

En el estudio, la compañía segmenta el mercado por tipo (tinas, tazas, ollas, tarros, bandejas o charolas, vasos); por materiales de embalaje: poliestireno (PS), cloruro de polivinilo (PVC), tereftalato de polietileno (PET), polipropileno (PP), polietileno (PE)] y, finalmente, por industria de usuarios finales (alimentos y bebidas, cosmética, farmacéutica, otras industrias de usuarios finales) y geografía (comportamiento de países y regiones específicas).

Estadísticas y proyecciones del mercado de empaques de pared delgada

De acuerdo con Mordor, en 2020 el mercado de estos empaques alcanzó un valor de 38.58 mil millones de dólares y se prevé que alcance los 55.92 mil millones de dólares para 2026, con una tasa de crecimiento anual compuesta (CAGR) del 6 % durante el periodo de pronóstico de 2021 a 2026.

Este crecimiento está impulsado por una serie de factores, incluidos los cambios sociales y demográficos, el aumento de la renta per cápita y la necesidad de envases más ligeros.

Por otro lado, el reporte destaca el impacto de la pandemia de COVID-19 debido a las interrupciones en las cadenas de suministro, la disminución de la demanda en ciertos sectores y las cambiantes preferencias del consumidor. Todos estos factores han influido en la dinámica de este mercado, aunque a medida que el mundo se recupera de la pandemia, es fundamental analizar cómo se han adaptado las empresas y cómo evolucionará el mercado en el futuro.

Factores que impulsan la demanda de envases de pared delgada

Así, la creciente necesidad de envases livianos, junto con un aumento en la población activa son algunos de los factores importantes, responsables de impulsar la demanda de envases de pared delgada durante el periodo pronosticado. Este será impulsado por la industria de alimentos y bebidas del que se espera la mayor participación.

Con ella, además, el informe refiere que el auge del comercio electrónico ha resultado en un mayor consumo de productos envasados que requieren un embalaje que proteja los productos de la contaminación y los daños. Se espera que esta tendencia continúe impulsando el mercado durante el periodo de pronóstico.

Innovación en la fabricación de envases

El aumento de las actividades de investigación y desarrollo por parte de los actores de la industria ha resultado en el lanzamiento de innovadores productos para la fabricación de empaques de pared delgada. Diferentes tecnologías y materiales se han desarrollado con el principal objetivo de garantizar la sostenibilidad de la industria.

Un ejemplo claro de ello fue presentado por Engel en la pasada feria K. Allí, la compañía austriaca, en colaboración con sus socios ALPLA Group, Brink e IPB Printing, demostraron en vivo la producción de envases de PET reciclado de paredes delgadas en un solo paso del proceso de moldeo por inyección.

Engel, en colaboración con ALPLA Group, Brink e IPB Printing, demostraron en la pasada Feria K la producción de envases de PET reciclado de paredes delgadas en un solo paso de moldeo por inyección.

Crédito: Engel.

Con un espesor de pared de 0.32, los envases transparentes y redondos de 125 ml son representativos de todo un género de envases, especialmente para la industria alimentaria. Gracias al etiquetado integrado en el molde (IML), los contenedores están listos para llenar tan pronto salen de la celda de producción.

La característica especial de esta aplicación es el material. Estos contenedores se fabrican directamente a partir de rPET en un solo paso. Hasta ahora esto solo era posible al procesar PET en piezas de paredes gruesas, como preformas de botellas mediante moldeo por inyección. El formato de embalaje final se creó en un segundo paso del proceso, por ejemplo, mediante moldeo por soplado.

De acuerdo con el fabricante, el PET ofrece la ventaja de que ya existe un circuito de reciclaje cerrado. Hasta la fecha, este es el único material de embalaje que puede procesarse como material reciclado a escala industrial para crear envases de alimentos.

Esta innovación les permite a las empresas asociadas allanar el camino para eliminar la necesidad de reciclar productos de embalaje distintos de las botellas, lo que ampliaría sustancialmente la gama de usos del PET y el rPET. Además del ciclo de botella a botella, esto también significa que es concebible el establecimiento de un reciclaje de botella a vaso o, incluso, de vaso a botella.

El rPET modificado que se procesó en la feria K proviene de botellas de bebidas recicladas en las plantas del especialista en embalaje y reciclaje ALPLA Group, con sede en Hard, Austria. Otras empresas asociadas que participaron en la exposición fueron Brink para el molde y la automatización, IML e IPB Printing (Reusel, Países Bajos) para las etiquetas.

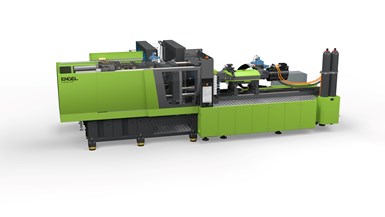

Máquina híbrida Engel e-speed 280/50 desarrollada para la inyección de envases de pared delgada.

Crédito: Engel.

Una máquina de moldeo por inyección Engel e-speed 280/50 fue el corazón de la célula de producción. Engel desarrolló específicamente esta máquina híbrida con su unidad de cierre eléctrica y su unidad de inyección hidráulica para los altos requisitos de rendimiento del moldeo por inyección de paredes delgadas.

Por otro lado, la nueva unidad de inyección de alto rendimiento alcanza velocidades de inyección de hasta 1,400 mm por segundo con una presión de inyección máxima de hasta 2,600 bares al procesar pesos de perdigones pequeños con una relación extrema entre el espesor de la pared y el recorrido del flujo.

Para procesar rPET, Engel combina la nueva unidad de inyección con una unidad de plastificación de desarrollo y producción propia, diseñada específicamente para procesar material reciclado. Durante la plastificación y la inyección, la viscosidad del PET se configura para el moldeo por inyección de paredes delgadas.

Colaboraciones y tecnologías emergentes en el moldeo por inyección de paredes delgadas

Importante destacar en este análisis el proyecto colaborativo Thin Wall Integra, centrado en la producción eficiente de envases de pared delgada, y que a finales de 2022 reunió a varios especialistas para lograr la fabricación económica de envases de pared delgada a partir de material reciclado de alta calidad y con una producción máxima. La colaboración involucra a Arburg France, Collomb (fabricante de moldes para envases de pared delgada), Pagès Group (experto en robótica para envases), Verstraete (fabricante de etiquetas IML), Koch-Technik (especialista en flujo de materiales) y Borealis (proveedor de materias primas).

Máquina híbrida Allrounder 720 H para moldeo por inyección de envases con un molde de una cavidad.

Crédito: Arburg.

El concepto desarrollado conjuntamente se basa en una célula de moldeo por inyección automatizada por completo, con una máquina híbrida Allrounder 720 H en versión para envases con un molde de una cavidad. El ciclo total dura unos cinco segundos. Además de la máquina de inyección optimizada para ciclos rápidos, el sistema robótico que opera de manera secuencial también es altamente eficiente, de acuerdo con su fabricante.

El sistema de manejo con brazo telescópico coloca las etiquetas IML en el molde en primer lugar y luego retira los cubos etiquetados y los apila en una estera de depósito. Después, un robot recoge automáticamente las pilas para paletizarlas. El uso de dos tecnologías robóticas hace que el sistema sea particularmente compacto. El reciclaje se realiza de manera continua a través de un sistema transportador automático.

Los socios del proyecto aportan su experiencia específica en cada etapa del proyecto para demostrar la tecnología de vanguardia a los fabricantes de envases de pared delgada, garantizar la calidad necesaria y cumplir con los plazos ajustados de la industria del envase. Además, el proyecto conjunto está en línea con los aspectos ecológicos del procesamiento de plásticos, tan importantes en la actualidad, ya que el producto contiene un 55 % de material reciclado y su diseño ecológico permite ahorrar hasta un 35 % de material.

El proyecto colaborativo Thin Wall Integra se enfocó en la fabricación económica de envases de pared delgada a partir de material reciclado.

Crédito: Arburg.

Además, los envases son fácilmente reciclables gracias a las etiquetas HolyGrail 2.0, que facilitan una separación eficiente y la identificación precisa de los diferentes tipos de resinas durante el proceso de reciclaje.

Desarrollos recientes en sistemas de coinyección multicapa para embalaje

Por su parte, El Grupo Wittmann también destacó en la feria K 2022 sus capacidades para inyección de envases de pared delgada con su proceso ICM (moldeo por inyección-compresión) en una EcoPower Xpress 160/1100+ de alta velocidad y un molde de cuatro cavidades. Allí, la máquina moldeó un vaso de 230 ml con PP Sabic, y un espesor de pared de 0.28 mm. Un sistema de IML, de Beck Automation, realizó el posicionamiento automático de las cuatro etiquetas, suministradas por Verstraete.

Grupo Wittmann presentó un proceso ICM (moldeo por inyección-compresión) para fabricar un vaso con una inyectora EcoPower Xpress.

Crédito: Grupo Wittmann.

Independientemente de su posición dentro del cartucho, cada etiqueta se coloca en la misma posición en el núcleo del IML, lo que reduce las tasas de rechazo y la intervención del operario. La inspección de calidad se realiza mediante un sistema de visión Intravis con diez cámaras integradas en la línea de producción.

Netstal también trabaja en el frente de envases de pared delgada más sostenibles de la mano de sus máquinas de la serie ELION, con la que fabrica el vaso ECOCUP con un volumen de 0,33 l, y fabricado 100 % con el polímero de origen vegetal de KANEKA Biodegradable Polymer Green Planet.

Se trata de un polímero 100 % de base biológica (PHBH) producido mediante un proceso de biofermentación que utiliza aceites vegetales renovables como materia prima. El polímero acumulado en las bacterias se extrae y purifica mediante un proceso a base de agua. Los grados KANEKA Green Planet están certificados como compostables.

Además, el material muestra excelentes propiedades biodegradables en condiciones naturales, como en el suelo y las aguas marinas, y se biodegradará en biomasa, dióxido de carbono y agua mediante el proceso digestivo de microorganismos disponibles en la naturaleza.

Avances en la tecnología de inyección de pared delgada reticulada

Por el lado de los moldes y sistemas asociados, la compañía especializada StackTeck ofrece al mercado su tecnología patentada de Inyección de Pared Delgada Reticulada, TRIM, por sus siglas en inglés, para la fabricación de envases y tapas de peso ultraligero.

Con ella es posible moldear paneles ultrafinos con corrientes de flujo que ayudan al llenado de piezas manteniendo su resistencia. De acuerdo con el fabricante, esta tecnología facilita alcanzar pesos de piezas que harán del moldeo por inyección un proceso más competitivo en comparación con el termoformado.

Además, permite mantener características funcionales claves, como cierres inviolables en los envases y fuerza de compresión de la carga más alta. La velocidad de inyección y la presión usada para el llenado de la pieza son normales de acuerdo con estándares de envasado de pared delgada.

Las empresas pueden adoptar esta tecnología en sus máquinas de moldeo por inyección actuales, al tiempo que consiguen ahorros en el peso de sus piezas de entre 10 y 40 %.

La feria K 2022 también fue el escenario perfecto para que Oerlikon HRSflow presentara su nueva serie de boquillas Xp para uso en el moldeo por inyección de pared delgada, en apoyo a la tendencia hacia una economía circular de los materiales plásticos y para ayudar a reducir el consumo energético en el procesamiento.

Estas boquillas pueden, refiere Oerlikon, soportar altas presiones de llenado y permiten inyecciones rápidas y ciclos de producción estables con alta consistencia del peso de la pieza.

Por su parte, Mold-Masters, proveedor mundial de canales calientes, controladores, sistemas de inyección auxiliar y coinyección, ofrece al mercado sus sistemas de coinyección multicapa, disponibles para inyectar materiales de barrera que bloquean la luz como capa central para aplicaciones de embalaje de pared delgada. Las barreras de bloqueo de luz reducen la transmisión de luz hasta en un 99,9 % para extender la vida útil del producto y preservar la frescura y el sabor de productos lácteos.

De acuerdo con el fabricante, la barrera luminosa puede ser de material virgen o reciclado, pues ambos son compatibles. La dosificación de Black Core se puede personalizar para cumplir con los requisitos específicos de la pieza moldeada (dosificación del 5 al 30 %, según el peso total de la pieza).

Las capacidades de control de procesos patentadas de Mold-Masters permiten mantener una cobertura completa de la barrera del núcleo alrededor del perímetro de formas y diseños no simétricos sin penetración del núcleo.

Además, el proceso de coinyección patentado por Mold-Masters para paredes delgadas ofrece una unión por sellado térmico (grosor uniforme para una buena adhesión), una barrera completamente encapsulada, estabilidad dimensional, libertad de diseño y compatibilidad con sistemas de IML (etiquetado en molde).

En muchos casos, la mitad fría existente se puede reutilizar. Una mitad caliente de coinyección solo reemplaza la mitad caliente monocapa.

Contenido relacionado

Una mirada al futuro de la sustentabilidad de envases plásticos

Al cumplirse cinco años del Compromiso Global, un esfuerzo colaborativo liderado por la Fundación Ellen MacArthur y Naciones Unidas, reflexionamos sobre el impacto que ha tenido esta iniciativa en la cadena de valor de los envases plásticos en pro de la sustentabilidad. Exploramos los avances alcanzados por algunos signatarios de la iniciativa y vislumbramos los desafíos que aún persisten.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer MásBotellas de plástico PET tienen menor impacto ambiental: NAPCOR

La evaluación del ciclo de vida de NAPCOR muestra que las botellas de plástico PET producen menos emisiones de gases de efecto invernadero que las botellas de vidrio o latas de aluminio.

Leer MásVentajas y desafíos del In-Mold Labeling (IML) o etiquetado en el molde

Desde su introducción en la industria del plástico, el In-Mold Labeling (IML) ha transformado no solo la estética y funcionalidad de los productos plásticos, sino también sus procesos de producción. Acompáñenos en un análisis detallado de las aplicaciones, ventajas técnicas y desafíos del IML o etiquetado en el molde.

Leer MásLea a continuación

Envases y embalajes: un mercado saludable y próspero para los plásticos

Hiram Cruz Cortés, director general de la Asociación Mexicana de Envase y Embalaje (AMEE) habla acerca del crecimiento del sector del envase y embalaje, y del impacto que está teniendo el plástico en esta industria.

Leer MásProcesamiento de rPET con moldeo por inyección de pared delgada

En su stand en la feria K, Engel lleva a cabo la inyección de recipientes de pared delgada que se producen en solo un paso de procesamiento directamente a partir del rPET.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer Más