Diez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Su proceso de moldeo por inyección de preformas puede ser más productivo, incluso si no tiene la última inyectora.

El tiempo es oro: el adagio es cierto para el moldeo por inyección de preformas. Mientras que el tiempo de un ciclo en el rango bajo-medio de 20 segundos fue el estado del arte en la década de 1980, las prensas de alta velocidad de hoy en día ofrecen preformas finas en un tiempo de alrededor de 6 seg.

No todo el mundo tiene el presupuesto para una de estas máquinas sofisticadas, pero hay una serie de medidas que los moldeadores pueden tomar para reducir los tiempos de ciclo y que son eficaces, incluso en máquinas menos costosas.

El enfriamiento es lo principal en la lista de cosas por hacer, especialmente con preformas más gruesas de 3 mm o 1/8 pulg., mientras que la aceleración del ciclo de secado de la máquina es, en la mayoría de los casos, menos significativo.

A continuación se revisarán los parámetros que contribuyen a la refrigeración y al tiempo de ciclo efectivos:

• Tiempo de inyección;

• Tiempo de espera;

• Tiempo de enfriamiento;

• Remoción robótica o caída libre;

• Temperatura de desmolde;

• Tiempo de ciclo de secado en la máquina;

• Temperatura del agua;

• Presión del agua;

• Composición del refrigerante;

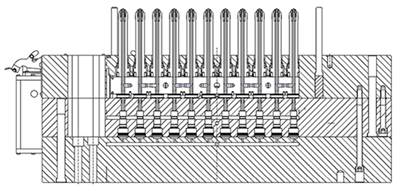

• Construcción de herramientas.

Tiempo de inyección

Los proveedores de resina sugieren una velocidad de llenado de 8 a 12 g / seg por cavidad. Esto funciona bien para preformas de hasta aproximadamente 4 mm de espesor de pared. Sin embargo, las preformas más gruesas se pueden llenar mucho más rápido, ya que es más fácil empujar la resina a través de los canales.

Por ejemplo, una preforma de 525 g con un espesor de pared de 8,5 mm (0,335 in.) puede ser llenada en 27 segundos, lo que resulta en una velocidad de llenado de 19,4 g / seg / cavidad.

Tiempo de Espera

El propósito del tiempo de espera es suministrar la resina que sea necesaria para llenar los huecos en preformas a medida que se encogen, de una densidad en estado fundido de 1,15 g / cm3 a la densidad sólida de 1,33 g / cm3. Esta diferencia es de aproximadamente 13%, y durante muchos años se pensó mover el punto de transición o cambio hasta la marca del 13% de la carrera total de inyección.

Sin embargo, las preformas son enfriadas a medida que son inyectadas. Las preformas muy finas hacen esto con frecuencia porque al tener canales de cavidad tan bajos como de 2 mm (0.080 in.), casi la mitad del peso de la preforma se pega a las paredes del molde frío y ya se encuentra o está cerca de la densidad de sólidos cuando finaliza el tiempo de inyección.

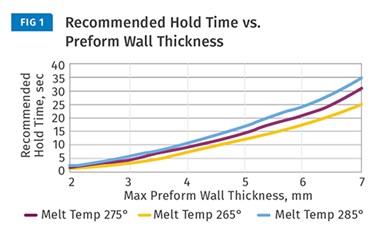

El tiempo de espera depende del grosor de la pared de la preforma y la temperatura de fusión. Mientras que otros factores pueden influir en este comportamiento, sobre todo el mantenimiento de la presión, este gráfico puede servir como un buen punto de partida.

Para preformas más gruesas, el material fundido pasa mucho tiempo dentro de la cavidad fría que se está enfriando. En cualquier caso, el punto de transición necesita ser ajustado entre 6% y 8% de la carrera total de estas preformas, con el fin de estar en la posición correcta cuando la cavidad esté llena.

El enfriamiento durante el tiempo de retención es muy eficaz porque la masa fundida se empuja contra el núcleo y la cavidad. Los tiempos dependen del espesor de pared. La Figura 1 puede usarse como guía.

Tiempo de enfriamiento

Tan pronto como la preforma se enfría lo suficiente para evitar marcas de hundimiento, la máquina puede cambiar el tiempo de enfriamiento. Ahora la preforma se contrae fuera de la cavidad y sobre el núcleo y la refrigeración es menos eficiente. Esta contracción es importante para permitir que la preforma sea retirada fácilmente cuando los núcleos se alejan de las cavidades.

El tiempo de enfriamiento debe ser mínimo de 1,5 segundos, pero puede ser tan alto como 20 seg para preformas de gran espesor. Debe ajustarse para obtener la temperatura de desmolde deseada.

Remoción robótica o caída libre

Las máquinas con tres, cuatro o incluso seis estaciones de enfriamiento posmoldeamiento permiten la extracción de las preformas del molde, tan pronto como estén lo suficientemente frías como para no deformarse o doblarse (alrededor de 160 C o 320 F) . Las velocidades del robot extremadamente rápidas permiten que la secuencia abierto/cerrado del molde sea tan rápida como la de máquinas de caída libre.

Estás últimas máquinas se pueden ajustar para expulsar las partes mientras el molde se está abriendo, de tal modo que el tiempo de espera sea solamente para mover los eyectores de vuelta. Esto ayuda, pero las máquinas robóticas con tres estaciones de remoción servo cortan fácilmente los tiempos de ciclo en un 40%. Hay una serie de empresas que ofrecen los robots de PET para máquinas que no las tienen.

Temperatura de desmolde

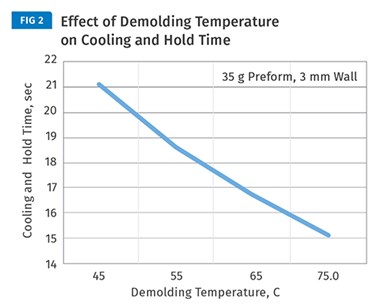

No siempre es necesario enfriar las preformas a la temperatura óptima de 45 C. Como muestra el gráfico, mejoras considerables en el tiempo de ciclo se pueden lograr con temperaturas más altas.

Esto determina el número de muescas y rayaduras que serán visibles en las preformas a medida que caen contra piezas de la máquina y entre sí. Se recomienda una temperatura de 45 C (113 F) para reducir al mínimo los defectos visuales. Dado que estas deformidades se mostrarán en las botellas sopladas, depende en gran medida del grado de estiramiento aplicado.

Las altas relaciones de estiramiento, de más de 12, tienden a estirar los defectos, haciendo posible que las temperaturas más altas de desmolde no afecten la estética. Las grandes etiquetas envolventes esconden los defectos visuales con eficacia, y los moldeadores deberían discutirlo con sus clientes. La Figura 2 es un gráfico para una preforma de 35 g con un espesor de pared de 3 mm.

Tiempo de ciclo de secado en la máquina

Estos varían entre 2 y 6 seg. Acelerar los cierres y los eyectores por lo general no se traducirá en una reducción notable del tiempo de ciclo y debe ser optimizado una vez y sólo debe ser tocado de nuevo si es realmente necesario.

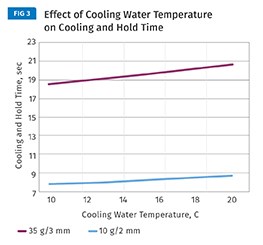

Temperatura del agua

Para tiempos de ciclo más rápidos, la temperatura del agua debe estar entre 8 y 10 C (46 y 50 F). Sin embargo, esto puede ser costoso, especialmente en climas cálidos y húmedos. La Figura 3 muestra un aumento del tiempo de ciclo de 2 s para una preforma de 35 g, cuando la temperatura del agua se eleva de 10 a 20 C. Esta diferencia se reduce a 0,9 s para una preforma de 10 g con un espesor de pared de 2 mm, mientras que será mayor para preformas más gruesas.

Los procesadores en climas cálidos deben sopesar esto contra el costo operativo de enfriar el agua a 10 C, y el aire acondicionado de la zona de moldeo para evitar la sudoración del molde, lo que puede no ser necesario para temperaturas de agua más altas.

La presión del agua y el flujo

Los flujos de agua de gran volumen son más importantes que las temperaturas más frías. El flujo óptimo se logra cuando la diferencia de presión entre el interior y el exterior es de 5 bar (70 psi). Aumentar el tamaño de la bomba enfriadora para lograr esto y usar una temperatura de 20 C para el agua, puede ser más barato que correr el agua más fría posible con una bomba más pequeña.

Composición del refrigerante

El anticongelante es necesario para evitar que el agua se congele en la enfriadora. Sin embargo, debe añadirse el porcentaje mínimo, porque el anticongelante tiene menor capacidad de refrigeración que el agua. También es más difícil en las bombas, ya que es más viscoso.

Construcción de herramientas

Mientras que el agua en el rango de 8 a 10 C siempre resultará en el tiempo de ciclo más rápido, este efecto es minimizado con preformas finas (aproximadamente 2 mm). El costo de la provisión de agua fría y aire acondicionado en la máquina, para evitar la sudoración del molde puede pesar más que las pequeñas mejoras en tiempo de ciclo para estas preformas.

La clave está en un flujo de agua equilibrado para todos los núcleos y cavidades, así como dentro de ellos. Muchos moldes incluyen agua dentro y fuera de los puertos en el mismo lado del molde, con el agua fluyendo en cada núcleo o cavidad en secuencia, regresando en una segunda línea. Esto deja a las zonas del molde más lejos del puerto, con menor presión que las cercanas a este. Y eso, por supuesto, cambia la capacidad de enfriamiento del agua.

Una mejor construcción tiene los puertos en los lados opuestos del molde, de tal manera que el bajo flujo de agua a la cavidad más cercana esté equilibrado por un flujo de agua de retorno más largo.

Dentro de los núcleos, el área dentro del tubo de burbujeo debe ser la misma que el área entre el tubo de burbujeo y el ID de núcleo para maximizar el flujo. Teniendo en cuenta que el área superficial del núcleo es siempre menor que la de la cavidad, esto representa un elemento crucial en la ecuación de refrigeración.

Contenido relacionado

Botellas de plástico PET tienen menor impacto ambiental: NAPCOR

La evaluación del ciclo de vida de NAPCOR muestra que las botellas de plástico PET producen menos emisiones de gases de efecto invernadero que las botellas de vidrio o latas de aluminio.

Leer MásCinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

Leer MásSíntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

Leer MásProcesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásLea a continuación

Botellas de PET: optimización y desafíos en el moldeo por inyección

Conozca las ventajas y desventajas de los procesos de moldeo por inyección en una y dos etapas para la producción de botellas de PET.

Leer MásAcetaldehído en el PET: control en el procesamiento de plásticos

¿Por qué sabe a frutas mi refresco? Conozca los factores que influyen en la generación de acetaldehído durante el procesamiento del PET y descubra cómo evitar su formación.

Leer Más¿Por qué y cuándo debe recristalizar su scrap de PET?

Ya sea que usted fabrique botellas de PET mediante moldeo por soplado o extruya lámina APET, producirá desechos amorfos en el proceso. El manejo que usted le dé a este material afectará sus costos de producción. La re-cristalización puede ayudarle.

Leer Más