Acetaldehído en el PET: control en el procesamiento de plásticos

¿Por qué sabe a frutas mi refresco? Conozca los factores que influyen en la generación de acetaldehído durante el procesamiento del PET y descubra cómo evitar su formación.

El acetaldehído en el PET: impurezas comunes y su impacto en los envases

Tal vez en alguna ocasión, al estar consumiendo agua embotellada o alguna bebida gaseosa de nuestra preferencia, de pronto ese momento se ha visto afectado por una sensación para nuestro paladar no muy agradable, un sabor a frutas cítricas distinto al esperado por el gusto de la bebida a disfrutar. Se dice que tiene un sabor a acetaldehído.

El acetaldehído [AA], junto con el di-etilenglicol son dos impurezas comunes generadas durante el proceso de polimerización del PET, que deben mantenerse en un contenido mínimo que no afecte el producto final embalado en algún envase o contenedor.

El acetaldehído [CH3CHO] es un compuesto químico orgánico a temperatura ambiente que posee un fuerte olor afrutado. Se produce de forma natural en muchas frutas y otros alimentos, se utiliza como un potenciador del sabor para ciertos productos y es producido por las plantas como parte de su metabolismo normal. Sin embargo, también es un subproducto que se genera durante la producción y el procesamiento de inyección del PET.

Las concentraciones típicas de acetaldehído en los envases de PET utilizados para el envasado de bebidas deben ser de menos de 10 ppm y, probablemente, de 4 a 5 ppm.

Mientras que el acetaldehído (AA) no tiene importancia en aplicaciones de fibra y filamentos de PET, sí es una cuestión importante para las botellas.

Se sabe que la presencia de acetaldehído dentro de los envases de PET produce efectos adversos. Con un punto de ebullición inferior a la temperatura ambiente, AA puede difundirse fuera del PET y hacia la atmósfera o hacia el contenido envasado.

El papel del acetaldehído en el sabor de las bebidas envasadas

La difusión de AA en los contenidos envasados es una preocupación porque muchos productos alimenticios tienen un umbral limitado para el sabor del acetaldehído. Esto es especialmente cierto cuando se embotella agua porque el sabor del agua pura es tan sensible que incluso una pequeña cantidad de AA es detectable por el consumidor

En general, queda AA residual en el pellets como resultado de la polimerización con niveles residuales de AA de <1 ppm. Sin embargo, el AA aumenta cuando los gránulos se vuelven a fundir y se transforman en preformas. El AA máximo que es aceptable en las preformas depende de la aplicación. Las bebidas gaseosas y con sabor fuerte pueden tolerar relativamente altos niveles de AA hasta de 8 ppm (parte por millón).

Para botellas de agua, por otro lado, las propiedades mecánicas no son un requisito de muy alta demanda, y un valor muy alto de I.V. no es un requisito indispensable. Sin embargo, el requisito de AA es muy exigente, especialmente en botellas de tamaños de 0.5 a 1.5L, donde la superficie-área-volumen es alto.

Esta aplicación requiere que el AA en las preformas lo no exceda 3 ppm, lo que significa que el promedio de AA en las preformas debe ser 2.5 ppm o menos. El AA presente en el agua embotellada después de un período de almacenamiento de 180 días a temperatura ambiente es del orden de 100 ppb (partes por billón). También es posible que el AA se oxide y se convierta en otras moléculas que otorguen algún sabor desagradable.

Migración de acetaldehído en botellas de agua mineral: implicaciones y límites aceptables

Así mismo, en el caso de botellas para agua mineral, altos niveles de neutralidad de olor y sabor de los materiales de embalaje son necesarios, ya que, la migración de acetaldehído es de especial interés, porque el acetaldehído es detectable en bajas concentraciones en agua mineral como un sabor afrutado. Por lo que del acetaldehído en agua mineral está permitido en el rango de 10 a 20 ppm.

Se ha observado que la concentración de acetaldehído en agua almacenada en botellas de PET depende principalmente de la concentración de acetaldehído en el material de PET y puede alcanzar más de 200 mglt-1. La temperatura, el tiempo de almacenamiento y la concentración del gas de dióxido de carbono contribuyen a la migración de aldehídos desde las paredes de la botella al agua mineral. Una mayor presión de las aguas carbonatadas y no de CO2 en sí o un pH más bajo de las aguas parece ser responsable de una mayor concentración de acetaldehído.

Generación de acetaldehído

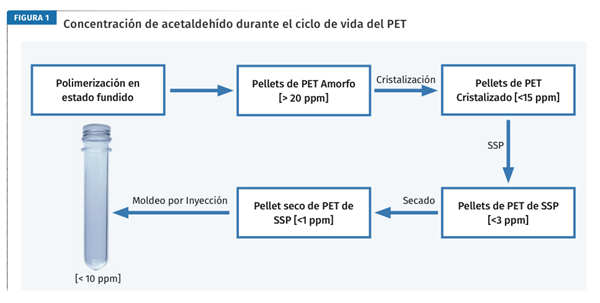

La cantidad de acetaldehído que está presente en el PET varía mucho durante el ciclo de vida del polímero, como se aprecia en la fig 1.

Durante la etapa de polimerización en estado fundido se produce una resina PET amorfa con IV relativamente baja, típicamente alrededor de 0,60 dL/g, que posee una gran cantidad de AA, pudiendo llegar a contener más de 20 ppm de AA. Para reducir la cantidad de subproductos de degradación y preparar la resina de PET para la segunda etapa de polimerización, la resina amorfa se seca y cristaliza posteriormente. Esto puede reducir la cantidad de AA a menos de 15 ppm.

Durante el segundo paso de polimerización, la polimerización en estado sólido, se lleva a cabo para concretar la polimerización del PET e incrementar su I.V. Inherente al proceso SSP, eliminado de la matriz del polímero los subproductos de degradación como AA, pudiendo puede reducir el AA concentración de menos de 15 ppm hasta 3 ppm. Secado adicional de la resina de PET polimerizada finalmente puede producir una concentración de AA de menos de 1 ppm.

A continuación se resumen los principales factores que intervienen en la generación de AA durante la polimerización del PET:

Factores que intervienen en la generación de Acetaldehído durante la Etapa de Policondensación en Estado Fundido [MSP]

• Relación molar MEG:PTA

• Velocidad e conversión

• Temperatura de proceso

• Duración de proceso

• Tiempo de residencia del fundido en peletizador • Esfuerzo de corte del fundido

• Peso del Pellet

• Tipo de Catalizador 6 estabilizador

Factores que intervienen en la generación de Acetaldehído durante la Etapa de Policondensación en Estado Sólido [SSP]

• Grado de cristalinidad

• Humedad en el gas de proceso

• Velocidad eel gas de proceso

• Impurezas del oxigeno en el nitrógeno del proceso

Factores que intervienen en la generación de Acetaldehído durante la Etapa de Preformado

• Grado de cristalinidad

• Humedad en el gas de proceso

• Velocidad del gas de proceso

• Impurezas del oxígeno en el nitrógeno del proceso

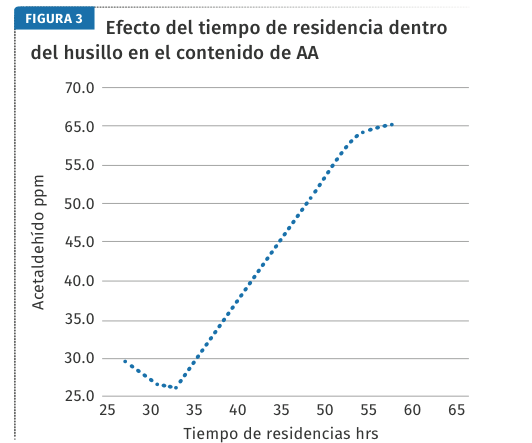

Así mismo, se analiza el efecto de las diversas condiciones de que participan en el procesamiento del PET sobre la generación del aldehído residual, como son velocidad de extrusión o de inyección, temperatura muy elevada, tiempo de residencia entre otras .

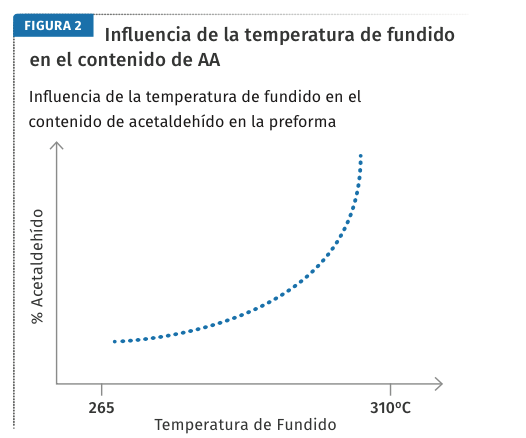

Acetaldehído (CH3CHO) es un producto principal de la degradación térmica del PET en fundido. Cualquier tratamiento térmico de los materiales plásticos de la familia de los poliésteres, a elevadas temperaturas, especialmente por arriba de la temperatura de fusión [260°C], específicamente del PET, causa degradación térmica la cual generalmente se asocia con la generación de acetaldehído.

Por la facilidad a emigrar del AA desde la pared de la botella y difundirse en el contenido de la misma, la generación de este producto debe ser cuidadosamente controlada durante la inyección de la preforma.

La fusión y el procesamiento que ocurre durante el moldeo por inyección resulta en alguna degradación de PET; aumentando el contenido de AA a alrededor de 10 ppm o menos. Son estas 10 ppm de AA lo que preocupa al contenedor de PET fabricantes de ali- mentos y bebidas.

Por otro lado en las figuras 2 y 3 se observa cómo con el incremento tanto de la temperatura de proceso como del tiempo de residencia del PET expuesto a una condición térmica.

Con la presente discusión se trata de dejar bases de entendimiento sobre los factores que intervienen en la generación del acetaldehído en el PET y con ello favorecer la mejor comprensión y presentar rutas de solución o prevención de dicho problema.

Contenido relacionado

Tendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásTereftalato de polietileno (PET): procesamiento, reciclaje y futuro

El PET (tereftalato de polietileno) es un polímero termoplástico que se caracteriza por su resistencia, claridad y ligereza. Es esencial en diversas aplicaciones gracias a su versatilidad, durabilidad y reciclabilidad. En este artículo, exploramos la historia, las propiedades, la producción, las aplicaciones y el futuro de este material esencial.

Leer MásCinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

Leer MásDiez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásLea a continuación

Diez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásSuperando los desafíos en el reciclaje de PET: contaminación

Explore técnicas avanzadas y estrategias para mejorar el proceso de reciclaje del PET, abordando los retos de contaminación y calidad.

Leer MásCristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

Leer Más

.png;width=70;height=70;mode=crop)