Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

Concepto de cristalinidad en materiales y polímeros

Al empezar a escribir el presente artículo, evoqué los días de campo durante mi infancia, donde al bajar a los arroyos escuchaba la expresión, “miren como está cristalina el agua” quedando en nuestras mentes el concepto más cristalino, más transparente.

Sin embargo, al hablar de cristalinidad de los materiales, en particular los plásticos, tendríamos que enfatizar que nos referimos a un ordenamiento de la estructura molecular, es decir que tenemos cadenas de polímero paralela y compactamente acomodadas, y por otra parte regiones amorfas donde las cadenas de los polímeros se encuentra en un en un arreglo molecular aleatorio es decir en un completo desorden.

No existen polímeros totalmente amorfos o cristalinos, sino que se presentan como estructuras complejas constituidas de regiones amorfas y cristalinas. Es decir, es imposible lograr un 100% de cristalinidad, ya que los polímeros no tienen un peso molecular uniforme.

Cristalinidad en PET y sus diferentes presentaciones

Dependiendo de las condiciones térmicas y de procesamiento a que es sometido el PET, puede existir tanto como un material amorfo o semicristalino por lo que se le puede encontrar en presentación de pellet opaco, blanco o transparente, dependiendo del contenido de su región amorfa o cristalina, considerándosele como un material intermedio o “ cristalizable”.

Cuando hablamos de un PET cristalino nos referimos a un material opaco o bien al hablar de un PET amorfo se trata de un pellet o material transparente y relativamente menos rígido o bien más flexible. El PET, tiene niveles de cristalinidad típicos de 0 a 60% en peso.

Factores que afectan la cristalinidad en polímeros

Las propiedades de los poliésteres cristalizables dependen fuertemente tanto de los de los parámetros morfológicos del material como son tamaño, forma y orientación de los cristales, que son formados durante la etapa de cristalización en estado fundido. Por lo que durante la etapa de cristalización, los niveles de cristalinidad y morfología son una medida de control de la estructura morfológica y de las propiedades finales.

Aun con las limitaciones en sus propiedades barrera y de resistencia mecánica el PET cristalino, es ampliamente utilizado.

La cristalinidad y por consecuencia las propiedades físicas y mecánicas del PET se ven afectados considerablemente por las condiciones de proceso como son, perfil de temperaturas de proceso, relación de soplado preforma/envase, velocidad de enfriamiento.

Importancia de la cristalinidad en las etapas del PET

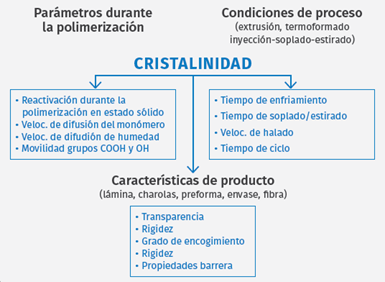

La cristalinidad es un factor de gran importancia que influye durante las diferentes etapas del PET,

- La fase de polimerización en estado sólido,

- Etapa de procesamiento, (independientemente del proceso de que se trate, es decir extrusión de filamento o de lámina, inyección y soplado), respectivamente de la preforma y de las botellas,

- Producto Final y sus propiedades finales, como se puede apreciar en la fig. 1 .

Fig. 1 - Interrelación de la cristalinidad con las etapas de polimerización, procesamiento y producto final en el PET.

El grado de cristalinidad de los polímeros dependerá tanto de factores propios o intrínsecos de la resina como son el peso molecular, la estructura de la cadena, es decir si es lineal o ramificada; así como de las condiciones proceso.

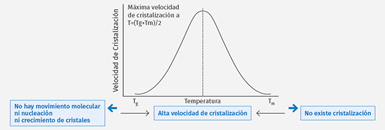

La región térmica más propicia para promover una alta velocidad de cristalización se encuentra entre la Temperatura de Transición vítrea [Tg] (es decir aquella temperatura que por encima de ella el comportamiento del material es huloso, mientras que por debajo de ella el material es vítreo), y la temperatura de fundido [Tm] , ( a la que no existen cristales formados, ya que el material fundido se encuentra en completo estado aleatorio o amorfo), como se puede apreciar en la fig. 2. Para el PET se reporta la Tm alrededor de 240°C y una temperatura aprox. de 180°C se considera la temperatura con mayor formación de cristales.

Polímeros con alto grado de cristalinidad y sus características:

Polímeros con alto grado de cristalinidad tiene una Tg mayor:

[PET amorfo Tg = alrededor de 67°C PET cristalino Tg = alrededor de 81°C]

Por lo mayor grado de cristalinidad proporciona mayor rigidez, resistencia tensil, dureza, resistencia química, opacidad, y resistencia al paso de gases y vapores (barrera), pero menor resistencia al impacto.

Densidad y cristalinidad en polímeros:

El grado de cristalización es comúnmente medido en términos de densidad. Un PET amorfo tiene una densidad alrededor de 1.33 grm/cm3 ,, mientras que un PET cristalino tiene valores máximos de 1.42 grm/cm3 .

Esto reviste de gran importancia durante la etapa de pre-acondicionamiento del PET, ya que durante el secado, para evitar la aglomeración de los pellets, además de una agitación mecánica o por fluidización, los pellets deberán tener valores de densidad arriba de 1.37, aunque los valores irán en ascenso conforme avanza el proceso de secado.

Rutas para promover la cristalinidad del PET:

La cristalización del PET puede promoverse por alguna de las siguientes rutas:

Cristalización térmica.- Ocurre cuando el polímero se calienta arriba de la Tg, sin enfriar lo suficientemente rápido, por lo que el PET se torna opaco y blanco debido al crecimiento de cristales a un tamaño suficientemente grande para interferir con el paso de la luz, tal cómo sería el caso de los pellets de la resina.

Cristalización inducida por tensión.- Sucede cuando el polímero caliente es estirado u orientado bajo condiciones adecuadas de temperatura, relación de soplado y velocidad de jalado, causando en el polímero un reordenamiento de las cadenas de tal manera que los tamaños de los cristales permanecen suficientemente pequeños para permitir una transparencia óptica.

Aquí podríamos preguntarnos, los envases de PET para envasar agua o bebidas gaseosas, son transparentes entonces, ¿son amorfos?. Pero como se discutió en párrafos anteriores, el PET en su presentación amorfa es más flexible y no podría ofrecer la rigidez requerida para un envase que debe estar sometido a la presión de carbonatación en el caso de los refrescos.

Tratando de explicar y aclarar esta controversia, si retomamos el hecho de que mediante la cristalización inducida, durante la etapa de estirado, como bien puede ser de la preforma para la obtención de la botella utilizando inyección soplado o de la lámina o película por extrusión para termoformar posteriormente, se promueve la generación de cristales pequeños que permiten lograr a la vez dos requerimientos clave en el producto terminado

- la transparencia de las paredes de las botellas o de las láminas para contenedores termoformados, que permite la transmisión de luz adecuada;

- la rigidez, la estabilidad dimensional y las propiedades, barrera necesarias para los requerimientos que implica el envasado de bebidas carbonatadas o de productos termoformados.

Este método de cristalización es el más importante comercialmente para procesar botellas y película o lamina de PET.

Y una tercera ruta para favorecer la cristalinidad, es una combinación de la cristalización térmica y la inducida por tensión, comúnmente conocida por “annealing” o templado, que sucede cuando el PET es expuesto a calor por encima de la Tg, después de ser cristalizado por tensión, como pudiera ser el caso de soplar la preforma contra un molde caliente. En su estado tensionado, está predispuesto a cristalizar más. Adicionalmente el agregar calor promueve la relajación de esfuerzos inducidos por el procesado, conduciendo a un producto terminado con mejor resistencia térmica y estabilidad dimensional.

Por lo anterior se puede concluir que el parámetro de la cristalinidad tiene un efecto importante al verse incrementado, sobre el procesamiento de los diversos productos, mejorando propiedades como resistencia tensil, propiedades térmicas (como mayores temperaturas de deformación), densidad y estabilidad dimensional y propiedades barrera. Sin embargo por otra parte puede verse afectada la resistencia al impacto, alargar los tiempos de enfriamiento y por consecuencia tiempo de ciclo o favorecer problemas como encogimiento.

Entre mayor conocimiento, comprensión y control se tengan sobre los diversos parámetros intrínsecos de los materiales en particular del PET, y como se ven estos afectados mediante las condiciones de proceso, se puede llegar a mejorar la producción final o bien prevenir o corregir de una forma más acertada problemas que se pueden presentar durante el procesamiento del PET.

Autores

- MC. Adrián Méndez Prieto.

- Ing. Rodrigo Cedillo García

- L.C.Q María Concepción

Agradecimientos

- Q. Ma. Guadalupe Méndez Padilla

- L.C.Q Alejandro Espinoza Muñoz

Contacto

*MC. Adrián Méndez Prieto. Centro de Investigación en Química Aplicada Dpto. Procesos de Transformación de Plásticos Blvd. Enrique Reyna H. 140 Saltillo, Coahuila. México. CP 25294 Tel. +52 844 438 98 30 Ext. 1312 adrián.méndez@ciqa.edu.mx.

Contenido relacionado

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

Leer MásBotellas de plástico PET tienen menor impacto ambiental: NAPCOR

La evaluación del ciclo de vida de NAPCOR muestra que las botellas de plástico PET producen menos emisiones de gases de efecto invernadero que las botellas de vidrio o latas de aluminio.

Leer MásPoliésteres PBT y PET: la cristalinidad hace la diferencia

Descubra las diferencias clave entre los poliésteres PBT y PET en términos de química, estructura y aplicaciones industriales.

Leer Más¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

Leer MásLea a continuación

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásPET reciclado para combatir los contagios de COVID-19

ECOCE y sus Asociados donarán al sector médico y hospitalario 300,000 caretas de protección hechas con lámina de PET reciclado y desinfectadas previamente.

Leer MásY la viscosidad, ¿qué papel juega cuando se procesa el PET?

A usted que fabrica envase o lámina termoformada de PET, ¿de qué manera le afecta si su resina es de alto o bajo peso molecular (muy viscosa o poco viscosa); o bien de baja o alta resistencia al fundido?

Leer Más

.png;width=70;height=70;mode=crop)