Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

Uno de los detalles más importantes de los cientos que participan en el moldeo por inyección es la válvula de no retorno, anti-retorno o anillo de retención (algunos la llaman válvula check).

Existen varias versiones de esto: la de tres piezas, la de cuatro piezas, de flujo completo, la de esfera-check, etc. La fuga tras la inyección sigue siendo un problema, especialmente en tamaños de disparo pequeños. La mayoría de los moldeadores reconocen el problema, pero pocos hacen algo al respecto. Sin embargo, hay algunos avances dignos de mencionar.

Máquinas de dos etapas en el moldeo

Una aceptación creciente es máquinas de dos etapas. Estas tienen un tornillo para fundir el plástico y alimentar un émbolo para conseguir el tamaño de disparo; el émbolo inyecta el plástico, muy parecido a una jeringa.

La tolerancia o el ajuste del émbolo y el cañón es ajustado, lo que proporciona menos fugas y una mejor consistencia de disparo. Tenga en cuenta que el émbolo no gira. Esto funciona bien, pero existe una compensación para una mayor caída de presión en forma de un cuerpo de boquilla más largo y más complejo.

Evolución de las válvulas de no retorno

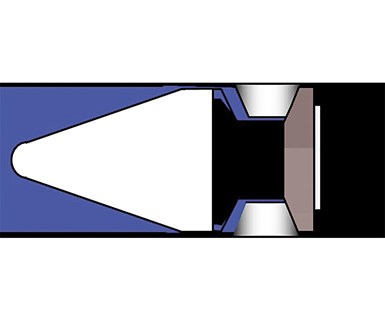

Figura 1. Anillo deslizante Válvula Check/Válvula anti-retorno. La mayoría de las válvulas de no retorno sellan en un área relativamente amplia. Esto puede dar como resultado una fuga que empujará el material fundido de regreso a la garganta de alimentación después de unos pocos disparos.

Otro desarrollo ha visto un cambio de las “válvulas de no retorno” del tipo de anillo deslizante (figura 1) a un tipo de anillo de “bloqueo” (figura 2). Para ser claros, lo que llamo el anillo “deslizante” es donde gira el tornillo y el anillo deslizante no; solo se mueve hacia adelante y hacia atrás horizontalmente.

Últimamente veo la mayoría de los nuevos anillos check del tipo de anillo de “bloqueo”. El anillo aún se mueve hacia adelante y hacia atrás durante la dosificación y la inyección, pero gira con el tornillo a medida que el tornillo gira para hacer un tamaño de disparo. El anillo está bloqueado con la punta del tornillo y gira a la velocidad del tornillo a medida que acumula el material necesario. No estoy convencido de que el “bloqueo” sea una buena idea.

Desafíos y preocupaciones en el uso de válvulas

¿Cuáles son mis preocupaciones? Para principiantes, tolerancias, desgaste del cañón y desempeño. La separación entre el anillo y la pared del cañón debe ser ajustada. Uno no quiere que el plástico se filtre entre el anillo y la pared del cañón. Uno desea que esto actúe como una jeringa y no permita que el plástico se filtre hacia atrás a medida que inyectamos.

Por lo tanto, si este es un ajuste apretado y gira a altas rpm, ¿no va a desgastar la sección delantera del cañón más rápido? Piense en resinas con carga (como fibra de vidrio). Algunos pueden argumentar que no es un gran problema para las resinas sin carga, pero tendrán que convencerme de que no hay problemas con la suciedad, trozos de metal, otros tipos de contaminación y gránulos sin fundir o parcialmente derretidos, especialmente con materiales semicristalinos.

La mayoría de los procesadores reconocen que la válvula de no retorno es un problema en el moldeo. Pero, ¿dónde está la investigación para descubrir cómo corregir esto, para fabricar piezas que sean más consistentes? Quiero válvulas cortadas y probadas y luego ver los datos resultantes. Dicho esto, revisemos lo que tenemos y qué tecnología disponible podría aplicarse.

¿Qué se necesita para una “buena” válvula de retención? Las funciones básicas de una válvula de no retorno son:

- Permitir que el plástico fluya a través de ella, no sobre ella, durante la rotación del tornillo para desarrollar el tamaño de disparo requerido para su pieza. No debe haber puntos muertos para que el plástico se acumule o se adhiera. La ruta de flujo para el polímero debe tener una caída de presión mínima y ningún esfuerzo cortante debido a esquinas agudas.

- Para proporcionar un sellado casi perfecto para que al inyectarse, esta válvula se cierre rápidamente y actúe como el émbolo en una jeringa para empujar el plástico hacia el interior del bebedero, el punto de inyección y la cavidad, sin permitir que ningún plástico se regrese durante la etapa de inyección , durante el empaque o en el sostenimiento. Queremos que se selle bajo presiones de hasta 30,000 a 60,000 psi (2070 a 4140 bar).

- Para trabajar correctamente en cada disparo.

- Para hacer lo anterior sin desgaste excesivo en el diámetro interior del cañón. Nota: Es posible que la válvula de no retorno funcione correctamente, pero aún no retiene el cojín debido al desgaste en el diámetro interior del barril. Se realiza un mejor sellado en un área pequeña, no en acoplamientos o cerca de ángulos de acoplamiento.

- Para durar al menos seis meses a un año bajo uso normal, entendiendo que algunas resinas abrasivas o cargas influirán en la vida funcional.

La necesidad de mejoras y estudios en válvulas de retención

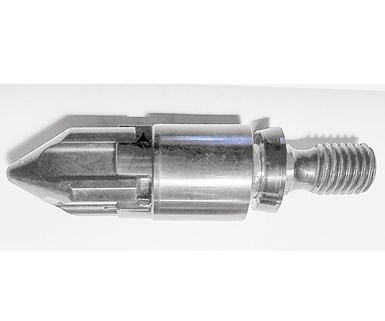

Figura 3. Asiento escalonado / Válvula anti-retorno. En este diseño, el anillo no gira con el husillo.

Como escribí en columnas anteriores y dije en cada uno de mis seminarios: es fundamental que el sello de la válvula de no retorno no tenga fugas. ¿Cómo se hace un buen sello? ¿Es mejor sellar en un área amplia o en un área pequeña? Mire casi cualquier contenedor en casa; quite la tapa y analice cómo está hecho el sello. Debe admitir que hace un buen trabajo la mayor parte del tiempo. Botellas de agua, tarros de salsa, lo que sea ... todos tienen pequeños ángulos de contacto y pocas fallas. De acuerdo, estas son aplicaciones de baja presión; pero a 20,000 psi, un sello se hace mejor sobre un área pequeña o estrecha, no en un área amplia como el 90% de todas las válvulas de retención.

Eche un buen vistazo a la válvula de no retorno, incluso una con control de esfera, y verá que estamos sellando sobre un área relativamente amplia. Tan ancho que si tiene una fibra de vidrio, un trozo de tierra o incluso un gránulo parcialmente fundido, la presión de inyección podría levantar el anillo deslizante o la bola de su asiento.

Esto provocará una fuga que empujará el polímero fundido hasta la garganta de alimentación después de unos pocos disparos. Esto no se soluciona bloqueando la válvula de retención; se resuelve con un asiento escalonado o mejor aún redondeado. Un estudio reciente mostró que la válvula de retención redondeada (Fig. 3) superó el estándar en un 87%.

Necesitamos un ángulo escalonado o asientos redondeados para lograr un sello adecuado. El punto es que se logra un mejor sellado en un área pequeña, no en el acoplamiento o cerca de los ángulos de acoplamiento. Un escalón o radio funciona y se desgasta mejor. Algunos de mis clientes están viendo la repetibilidad del disparo que nunca antes habían visto, con tres veces la vida útil de una válvula estándar. Las preguntas siguen siendo sobre qué radio es el mejor y dónde debería ir, en el asiento o el anillo. Nuestra industria necesita más y mejores investigaciones básicas.

Contenido relacionado

Diez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásProcesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

Leer MásMoldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Leer MásOptimice el proceso de moldeo por inyección con Cp y el Cpk

Aprenda a aplicar el Cp y el Cpk para mejorar el proceso de moldeo por inyección de plásticos y obtener piezas de alta calidad que cumplen con las especificaciones requeridas.

Leer MásLea a continuación

Claves para optimizar su tiempo de ciclo en moldeo por inyección

Exploramos cómo optimizar el tiempo de ciclo en el moldeo por inyección y lograr un balance entre eficiencia y alta calidad del producto.

Leer MásLa contrapresión en inyección: comprenda su impacto y optimización

La contrapresión es a menudo la variable menos comprendida en un proceso de moldeo por inyección, a pesar de que puede desempeñar un papel significativo en la calidad final de la pieza. Comencemos por entender qué es la contrapresión y luego aprendamos cómo optimizarla para un molde específico.

Leer MásCómo transferir el proceso de una máquina inyectora a otra

Para adoptar la estrategia adecuada, es necesario diferenciar entre los parámetros que corresponden a la máquina y los que corresponden al material plástico.

Leer Más

.jpg;width=70;height=70;mode=crop)