La contrapresión en inyección: comprenda su impacto y optimización

La contrapresión es a menudo la variable menos comprendida en un proceso de moldeo por inyección, a pesar de que puede desempeñar un papel significativo en la calidad final de la pieza. Comencemos por entender qué es la contrapresión y luego aprendamos cómo optimizarla para un molde específico.

Durante el proceso de recuperación del husillo o plastificación, este gira para empujar el plástico hacia la parte delantera de la punta del husillo o tornillo. El plástico, en la parte posterior, se encuentra en forma de gránulos, los cuales se funden a medida que avanzan hacia adelante.

Como discutimos en la primera parte de esta serie, el plástico se funde gracias al calor radiante de las bandas calefactoras y a la fricción generada por el tornillo en movimiento. La contrapresión es la presión aplicada a la parte posterior del tornillo durante el proceso de recuperación del mismo.

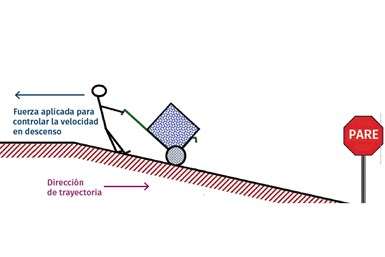

Imagine descender por una pendiente con una carga, como se muestra en la Fig. 1. Uno tiende a aplicar una fuerza en dirección opuesta al desplazamiento para controlar la velocidad de descenso y llegar con precisión a la posición de parada. Si no existiera dicho control, la carga simplemente caería descontroladamente por la pendiente.

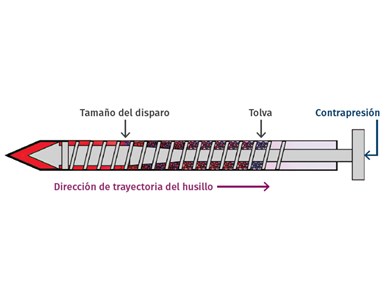

Figura 2. Contrapresión aplicada a la parte posterior del tornillo durante la fase de recuperación o plastificación.

Crédito: Fimmtech.

De manera similar, cuando el tornillo gira para fundir el plástico, se aplica una pequeña cantidad de presión en la parte posterior del tornillo para que se desplace de manera controlada y alcance consistentemente la posición de tamaño de disparo correcta (Fig. 2). Esta dinámica es la primera razón para aplicar contrapresión.

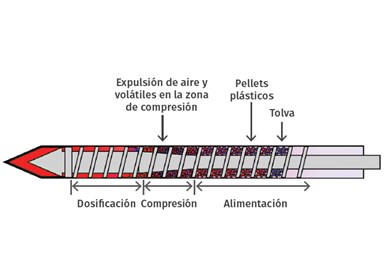

El tornillo se compone de tres zonas: alimentación, compresión (también llamada transición) y dosificación. La zona de transición tiene la función de comprimir los gránulos de plástico blando provenientes de la zona de alimentación y eliminar todo el aire y cualquier otro compuesto volátil que esté presente entre los gránulos o que se haya formado durante la fusión. La aplicación de contrapresión ayuda en esta acción de compresión y expulsa los compuestos volátiles.

Esta es la razón por la cual los moldeadores por inyección a menudo pueden eliminar las marcas en una pieza moldeada mediante el aumento de la contrapresión (Fig. 3). Esta es la segunda razón para aplicar contrapresión.

Figura 3. La zona de compresión del husillo ayuda a expulsar los volátiles del fundido.

Crédito: Fimmtech.

El objetivo del desarrollo del proceso debe ser lograr un proceso robusto que proporcione consistencia de cavidad a cavidad, disparo a disparo y lote a lote. La consistencia aquí se refiere tanto a la uniformidad dimensional como estética.

La consistencia dimensional se traduce en consistencia en la contracción, lo cual implica tener la misma cantidad de moléculas o peso de las piezas en cada disparo. Dado que el tamaño de disparo es fijo y suponiendo que el colchón no varía, el volumen del fundido inyectado en el molde también es fijo.

El peso es igual al volumen multiplicado por la densidad. Esto significa que, para obtener un peso de disparo repetible, es necesario tener una densidad de fundido repetible. La contrapresión se encarga de comprimir el fundido y se debe aplicar suficiente contrapresión para lograr una densidad de fundido consistente. Esta es la tercera razón para aplicar contrapresión.

Estudio para la optimización de la contrapresión

Con esta teoría, entender el estudio para la optimización de la contrapresión se vuelve sencillo. Para probar la consistencia de la densidad de fundido, moldee piezas sin fase de compactación y sostenimiento. En este caso el tornillo se mueve desde el tamaño de disparo hasta la posición de transferencia y no más allá. Estas piezas básicamente son moldeadas con la fase de inyección o fase volumétrica y, en la mayoría de los casos, podrán salir incompletas y las piezas gruesas pueden mostrar rechupes.

A continuación, pese 10 disparos, donde un disparo comprende todas las cavidades y el canal de alimentación. La consistencia del peso disparo a disparo reflejará la consistencia de la densidad de fundido.

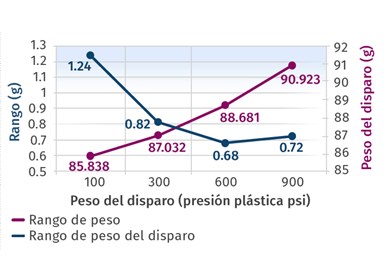

Calculamos el rango como la diferencia entre el peso de disparo más alto y el más bajo, y luego trazamos un gráfico del rango versus los ajustes de contrapresión (Fig. 4). Selecciona la contrapresión donde el rango calculado sea el más bajo. Puede haber un rango de contrapresiones donde el rango calculado sea menor.

Esto en realidad es una buena noticia, ya que la contrapresión se puede ajustar según sea necesario dentro de este rango. También notará que a medida que aumenta la contrapresión, también aumenta el peso de la pieza. Esto refleja el aumento en la densidad de fundido con la contrapresión. En este ejemplo particular, se puede utilizar una presión de plástico de 600 psi como contrapresión. De hecho, cualquier ajuste de presión entre 500 y 700 psi podría funcionar.

Eliminación de marcas en piezas moldeadas y contrapresión

Como se discutió anteriormente, la contrapresión también ayuda a eliminar los compuestos volátiles del fundido. Una vez seleccionada la contrapresión y se ha optimizado el resto del proceso de moldeo, si aún se observan marcas en las piezas, la contrapresión se puede aumentar para eliminarlas por completo. En este caso, el aumento de la contrapresión es aceptable, ya que es importante eliminar las marcas.

El proceso de optimización de la velocidad del tornillo (discutido en la primera parte este artículo) y el estudio de la contrapresión mencionado aquí pueden llevar mucho tiempo. Estos estudios se realizan para optimizar la calidad de la masa fundida, pero la calidad de la pieza no se verifica durante estas investigaciones. En otras palabras, estos son estudios independientes de la pieza.

Aquí hay algo para reflexionar. ¿Es posible realizar estos estudios con diversos tamaños de tornillo para un material determinado y luego generar tu propia hoja de proceso? Alguna investigación se está llevando a cabo en esta área y los resultados iniciales muestran una tendencia entre las máquinas y los moldes, pero no todos los números coinciden. Esto demuestra que hay otros factores que deben considerarse. En uno de los artículos futuros de esta serie, se presentarán y discutirán estos resultados.

Contenido relacionado

Cierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásImpacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásClaves para seleccionar el cañón correcto en inyección de plásticos

Análisis técnico sobre la elección del cañón de plastificación. Conozca las ventajas de utilizar dos cilindros y cómo maximizar la eficiencia en el moldeo.

Leer MásVálvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

Leer MásLea a continuación

Optimice los tiempos de empaque y sostenimiento para moldes de colada caliente

El uso de procedimientos científicos le ayudará a ponerle fin a la técnica de ensayo y error que consume mucho tiempo. Este artículo se centra en la fase de sostenimiento y cubre la técnica de optimización.

Leer Más¿Cuándo usar la inyección de moldeo por compresión?

El moldeo por compresión sigue siendo esencial en la industria gracias a su capacidad para crear piezas duraderas con mínimas tensiones internas. Con ventajas como la reducción del peso y la compatibilidad con termoplásticos viscosos, el moldeo por compresión ofrece una alternativa ideal para productos de alta calidad y bajo costo.

Leer MásEntendiendo el flujo fuente en el moldeo de plásticos

Analizamos la función del flujo fuente durante la inyección de termoplásticos, y cómo su comprensión puede evitar defectos comunes.

Leer Más