Cierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

La correcta atención al ajuste del cierre puede ir más allá, hasta minimizar el daño del molde y el desgaste, para llegar a optimizar el tiempo de ciclo con máxima calidad de las piezas y rechazos mínimos.

La atención adecuada a la configuración de la etapa de cierre puede llegar a minimizar el daño y el desgaste del molde y optimizar el tiempo del ciclo para obtener la máxima calidad de la pieza y los mínimos rechazos.

De los cientos de variables involucradas en el moldeo por inyección, el ajuste de los movimientos de cierre a menudo recibe menos atención de la que merece, tanto en el ajuste como en el mantenimiento. El ajuste y el desempeño adecuado del cierre de molde requieren talento y atención a los detalles.

Ajustes fundamentales para el cierre de molde

Programar los noyos y establecer velocidades de arranque, aceleración, desaceleración, fuerza de cierre, protección del molde y botado son algunos de los requisitos para ajustar el cierre de molde. Todos estos ajustes influyen en la calidad de la parte (rebaba, por ejemplo), el desempeño del cierre, el tiempo de ciclo y el costo de la parte.

El proceso de cierre es un área donde el fabricante tiene una influencia significativa sobre el costo del moldeo de piezas.

Como ejemplo, si daña el ajuste de la protección de molde, puede dañar gravemente un molde, deteniendo la producción sin una solución rápida.

El propósito del sistema de cierre y las platinas son:

- Sostener el molde.

- Cerrar el molde con la secuencia apropiada de los noyos y protección del molde.

- Abrir el molde con la secuencia apropiada de los noyos.

- Mantener el molde cerrado con fuerza suficiente y uniforme para soportar las presiones de inyección.

- Expulsar la (s) piezas (s).

Lo que me sorprende es la cantidad de detalles necesarios para cada propósito. Hace unos dos años colaboré con cuatro colegas en una columna sobre la forma correcta de montar un molde.

Alrededor de ese tiempo, mi compañero columnista Jim Fattori escribió su propia columna sobre anillos centradores y daños en la platina. Dos artículos solo para cubrir el primero de nuestros propósitos enumerados anteriormente, y las columnas proporcionaron muchos detalles, consejos y razones para respetar a los que hacen este trabajo. Veamos el resto de la lista.

Cerrar el molde nuevamente requiere atención a los detalles. El primero y uno de los desafíos más intimidantes es garantizar que los noyos, las partes móviles del molde o cualquier otro movimiento interno o externo del molde estén bien programados y funcionen correctamente.

Esta no es una tarea fácil, y con tal variedad de núcleos, correderas, dispositivos de seguridad, etc., no tengo una lista sencilla de “tareas pendientes” que seguir. Todo lo que puedo ofrecer es que, si es posible haga que el fabricante de moldes esté allí para el primer ajuste del montaje y del proceso de su "obra de arte". Romper algo en la prueba inicial de un molde de 250 mil dólares es humillante, por decir lo menos.

Una vez que las secuencias del molde están alineadas, utilice el modo de movimiento del molde seguro para cerrar el molde lentamente con baja presión para determinar la posición del molde / sistema de cierre donde desea que la protección del molde sea funcional.

Defina la posición de inicio de la protección del molde y una velocidad lenta para proteger la cavidad, los pines de guía u otra parte delicada del molde. Esta no es la última fracción de pulgada antes del contacto del molde. Establezca una velocidad, fuerza y distancia de protección para garantizar que la inercia a velocidades de producción no supere la protección del molde. Luego verifique esto con un vaso de unicel cortado a la altura adecuada.

A menudo hay un delicado equilibrio entre el tiempo del ciclo y la protección del molde.

La mala protección del molde a menudo da como resultado la ruptura de los pernos de la cavidad, que requieren reparaciones posteriores que resultan en un tiempo de inactividad que mata las ganancias. Por el contrario, una secuencia de protección contra el molde que se establece demasiado lenta da como resultado un tiempo de ciclo excesivo, otro asesino de las utilidades.

Consideraciones sobre la apertura y cierre de molde

El siguiente en la lista es la apertura de molde. Mi recomendación es abrir lentamente durante los primeros milímetros. Las piezas no siempre se liberan por igual desde por todos lados en el mismo instante. A veces, la pieza se mantiene retenida por vacío u otro factor que necesita tiempo para liberarse.

Abrir a jalones el molde solo agrava el problema. Entonces abra el molde lentamente por una corta distancia, algo que rara vez veo, debido a la demanda de ciclos más rápidos. Pero fabricar una pieza inutilizable se come el tiempo de ciclo para hacer otra. Si liberar la pieza es un problema, busque una función para el molde que lo resuelva. Será una gran recompensa agregar algo como pulido, radios, romper el vacío o una válvula de aire para ayudar a liberar la pieza y mantener el tiempo de ciclo bajo.

La velocidad es importante, pero debido a la gran masa de las platinas y a la inercia, el fabricante necesita acelerar a la velocidad y distancia de apertura del molde adecuadas que permitan la desaceleración del molde en la posición de apertura total. Esta aceleración y desaceleración también se aplican al cierre de molde. La masa de las platinas es enorme y si no las ajusta correctamente, puede hacer que su máquina brinque de su posición.

Las personas de experiencia pueden contarle historias de máquinas que se desprenden de las líneas de agua y de la corriente eléctrica, literalmente caminan por la planta. ¡Una importante preocupación de seguridad! He visto rieles de ferrocarril atornillados al piso en un esfuerzo por evitar que las máquinas se muevan.

De acuerdo, algunas máquinas son más fáciles de ajustar que otras para esta aceleración y desaceleración, pero es importante lidiar con la inercia de las platinas que viajan a alta velocidad. ¡La máquina no debería estar sacudiéndose! Abrir y cerrar el molde es un problema, mantenerlo cerrado durante la primera etapa de inyección y la post presión es otro.

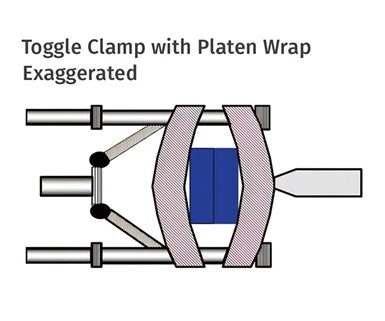

La mayor parte de la fuerza de cierre, especialmente en máquinas de rodillera, está en la esquina del molde. Las fuerzas de cierre pueden ser tan altas que la platina realmente se pandea en el centro, lo que se conoce como deformación de la platina.

Primero, el molde debe ocupar más del 70% del área de la platina. ¿Por qué? La mayor parte de la fuerza de cierre, especialmente en las máquinas de rodillera, está en las esquinas del molde. Las fuerzas de cierre pueden ser tan altas que el molde realmente se pandea en el centro. Esto se llama deformación de platina (vea la ilustración adjunta).

Esta es la razón por la cual una prensa de prueba no siempre dice lo que está sucediendo en una máquina de moldeo por inyección real. La prensa de prueba no proporciona las altas presiones de la unidad de cierre de una máquina de inyección. Las líneas de partición pueden ser perfectas en la prensa de prueba, pero no así en la máquina de inyección.

Algunos constructores de moldes en realidad pretensan el molde utilizando pilares de soporte un poco más largos en el centro del molde para compensar. Las fuerzas de cierre de las platinas deben ser uniformes y solo un poco más de lo necesario. Más no es mejor.

Simplemente, no maximice la presión de cierre para cada molde montado en la máquina. Una fuerza de cierre demasiado alta solo desgasta el molde más rápido, especialmente la línea de partición y los venteos.

Comience con la presión de cierre más baja posible y aumente o disminuya según sea necesario. También es bueno si la máquina compensa automáticamente la presión de cierre a medida que el molde se calienta y se expande. Una fuerza de cierre constante es lo mejor para un proceso consistente. Esto es imprescindible para las máquinas de moldeo.

Importancia del proceso de botado

Finalmente, el último paso: botado. Y de nuevo hay detalles para hacerlo bien. Mis sugerencias son similares a las de la apertura del molde: expulse lentamente durante el primer par de milímetros, luego acelere a la distancia mínima necesaria para expulsar las piezas. Las piezas rara vez se expulsan uniformemente del molde.

Para convertirse en un creyente, vea un video de alta velocidad de las piezas siendo expulsadas. Es caro sí, pero siempre muy educativo. A menudo verá un lado o esquina de la pieza pegada o torcida. La extracción lenta le da tiempo para separarse sin torcer o deformar la pieza. Además, las piezas no saldrán y volarán tan rápido que rebotarán en el lado fijo y se rayarán o volarán sobre las columnas o las barras guía. Las piezas desechadas equivalen a las ganancias perdidas.

Además, es importante utilizar la presión mínima posible para expulsar las piezas. ¿Por qué? Los pernos botadores están endurecidos y pueden desgastarse después de múltiples golpes.

El desgaste puede empeorar tanto que el perno se pega y de hecho se rompe, y una parte de él todavía sobresale. La máquina retraerá la placa botadora; no habrá indicios en la máquina de que algo está mal.

Luego cerrará el molde, forzando la pieza rota del perno botador hacia el otro lado del molde, causando daños significativos y costosos. Si la presión de botado se establece correctamente, lo suficiente como para empujar los pernos botadores, cuando se produce un desgaste, no habrá suficiente fuerza para terminar la carrera de expulsión, y la máquina se detendrá con una alarma de botado.

Luego, el operador de la máquina verificaría el molde y la operación de botado, detectaría el perno botador roto y llamaría a mantenimiento. Sí, todavía tiene tiempo de inactividad, pero será muchísimo más barato que el daño del molde.

En pocas palabras: tomarse el tiempo para preocuparse por los detalles del cierre de molde no es muy divertido, pero sí marcan la diferencia en el resultado final de la empresa.

Tómese el tiempo para capacitar a los operadores y a los ajustadores. Bríndeles tiempo, herramientas y equipos para que puedan ejecutar los detalles del moldeo. Las máquinas, moldes y salarios cuestan mucho dinero. Debería también aprovechar al máximo su inversión. Preguntas bienvenidas.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

Contenido relacionado

Impacto del remolido en el moldeo: análisis y estrategias

Comprenda las complejidades del material remolido, desde su definición hasta su uso. Descubra estrategias alternativas para optimizar su aplicación.

Leer MásParámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.

Leer MásCálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

Leer MásInyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

Leer MásLea a continuación

Procedimiento Delta P para el tiempo de llenado en moldeo por inyección

Aprenda cómo implementar el procedimiento Delta P en el moldeo por inyección para mantener un tiempo de llenado constante y optimizar su proceso de producción

Leer MásControl de tiempo de llenado en moldeo por inyección: principios

Descubra la importancia del control de tiempo de llenado en moldeo por inyección para piezas consistentes y de alta calidad. Explore cómo las variaciones en la viscosidad afectan el proceso.

Leer MásElectricidad estática en pellets: causas y soluciones

Descubra cómo se genera la electricidad estática en pellets de plástico y cómo solucionar este problema con aditivos como el polietilenglicol 400.

Leer Más

.jpg;width=70;height=70;mode=crop)