Moldeo por inyección de plásticos: inyectoras, materiales y tendencias

Desde los fundamentos hasta las mejores prácticas y últimas tendencias, desglosamos todo lo que debe saber sobre el moldeo por inyección para la producción de piezas plásticas.

Uno de los avances más revolucionarios en la industria del plástico ha sido el desarrollo del moldeo por inyección. Esta técnica, que ha experimentado avances significativos en las últimas décadas, permite la producción masiva de piezas plásticas con precisión y eficiencia.

La reciente incorporación de tecnologías como la automatización y la impresión 3D ha potenciado aún más su capacidad, prometiendo cambiar el panorama de fabricación en los próximos años.

Originado a finales de la década de 1800, este proceso revolucionó la fabricación de productos, permitiendo la producción en masa de artículos con formas complejas y precisas en un tiempo reducido.

John Wesley Hyatt, junto a su hermano Isaiah, inventó la primera máquina de moldeo por inyección en 1872, con el objetivo de simplificar la producción de piezas de billar, que antes se fabricaban con materiales como el marfil.

Sin embargo, fue en la década de 1940, después de la Segunda Guerra Mundial, cuando realmente tomó impulso. Ante la creciente demanda de productos plásticos, las industrias necesitaban un proceso más eficiente y escalable que los métodos tradicionales. El moldeo por inyección respondió a esta necesidad, permitiendo la creación rápida de piezas complejas y de alta calidad.

Su importancia en la industria del plástico no puede subestimarse. Mediante la inyección de plástico fundido en un molde, y su posterior enfriamiento para que tome forma, es posible obtener componentes de casi cualquier diseño y tamaño. Desde juguetes y envases hasta componentes automotrices y dispositivos médicos, el moldeo por inyección ha sido fundamental para la producción en masa y la estandarización de productos.

Sin embargo, como todo proceso industrial, no ha estado exento de desafíos. Las investigaciones y desarrollos tecnológicos en este campo han estado impulsados por la necesidad de mejorar la eficiencia energética, lograr la reproducibilidad del proceso ciclo con ciclo, reducir los residuos, conseguir la producción de piezas compuestas por múltiples materiales, así como adaptarse tanto a resinas compuestas, plásticos biodegradables y más recientemente a la creciente tendencia de incorporar plásticos reciclados posconsumo en los procesos.

Asimismo, la integración de inteligencia artificial en el monitoreo y ajuste del proceso promete una producción aún más optimizada.

Para los ingenieros y profesionales del área, comprender el moldeo por inyección no es solo una cuestión técnica, sino también estratégica. A medida que la tecnología avanza y las demandas del mercado evolucionan, aquellos que dominen este proceso estarán mejor posicionados para liderar el futuro de la fabricación y adaptarse a las innovaciones que aún están por llegar.

Principios básicos del moldeo por inyección

En esencia, el moldeo por inyección consiste en fundir resinas sintéticas (plásticos) y luego inyectarlas en un molde específico, donde se enfrían y solidifican para adquirir la forma deseada.

En el moldeo por inyección, se derriten plásticos o resinas y se inyectan en un molde especial. Al enfriarse, estos materiales adquieren la forma del molde.

Este proceso desempeña un papel central en la conceptualización y fabricación de una vasta gama de productos avanzados y capitaliza la ingeniería de precisión y la eficiencia cinética para transformar polímeros termoplásticos y termoestables en componentes estructurados.

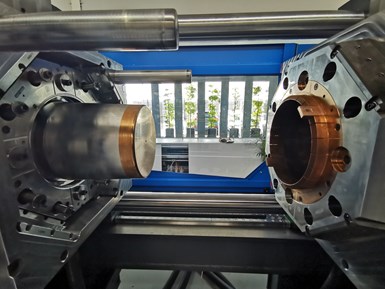

En el corazón de este proceso se encuentra la máquina de moldeo por inyección, que se distingue por su precisión y dinamismo. Esta se divide fundamentalmente en dos unidades esenciales: la unidad de inyección, que se ocupa de la fusión y transporte del polímero, y la unidad de sujeción, encargada de gestionar el ciclo operativo del molde.

- Unidad de cierre: es donde se monta el molde y esta se encarga de abrir y cerrar dicho molde durante el proceso de inyección.

- Unidad de inyección: es responsable de fundir y enviar el material plástico al molde. Está compuesta por:

- Dupla cilindro y husillo: calienta el material hasta fundirlo.

- Boquilla: inyecta el material fundido en el molde.

- Tolva: es el alimentador de material en forma de gránulos o pellets.

Los materiales termoplásticos, generalmente en forma de pellets, se introducen en el barril calentado de la máquina. Un tornillo transporta los pellets hacia adelante, generando calor de cizallamiento para fundir el plástico. Una vez plastificada la cantidad deseada, el plástico se inyecta en el molde a alta presión.

3. Controlador de la máquina: es un componente vital que regula y monitorea el proceso.

Un controlador inadecuado puede causar pérdidas significativas, principalmente debido a la complejidad y la falta de uniformidad entre las marcas. Los controladores gestionan los parámetros de la máquina, y aunque dos controladores puedan estar configurados de manera similar, pueden funcionar de manera diferente.

Tipos de máquinas de moldeo por inyección

Las máquinas de moldeo por inyección desempeñan un papel crucial en la fabricación de productos plásticos, y su selección se basa en su capacidad, tamaño y el tipo de plástico a procesar. Dentro de esta categorización, Hay principalmente tres tipos: eléctricas, hidráulicas y de accionamiento híbrido, cada una con sus propias particularidades y aplicaciones específicas en la industria.

Las máquinas hidráulicas son las pioneras y las más comunes en la industria del plástico. Funcionan utilizando fluidos para transmitir fuerza y para controlar los movimientos del proceso de inyección.

Su versatilidad las hace adecuadas para una amplia gama de aplicaciones y poseen la capacidad de alcanzar altas presiones, lo que es esencial para procesar ciertos plásticos más resistentes. Sin embargo, su eficiencia energética suele ser menor en comparación con las máquinas eléctricas, y a menudo requieren un mantenimiento más frecuente debido a las posibles fugas de fluidos y desgaste de componentes.

Las máquinas eléctricas surgieron como una respuesta a la demanda de procesos más eficientes, precisos y limpios en la industria. Estas máquinas utilizan servomotores eléctricos para controlar cada movimiento, ofreciendo una precisión y repetibilidad superior.

Así mismo en aplicaciones para uso médico o farmacéutico, donde se requiere cumplir con requisitos de sala limpia, estas máquinas de accionamiento eléctrico son ideales porque no requieren aceites para su funcionamiento.

Además, son conocidas por su eficiencia energética. No obstante, tienen ciertas limitaciones, especialmente cuando se trata de aplicaciones que requieren altos tonelajes de fuerza de cierre, es decir mayor fuerza para mantener el molde cerrado a altas presiones dentro del molde, o el manejo de materiales extremadamente viscosos. Además, su costo inicial suele ser más elevado en comparación con las opciones hidráulicas.

Las máquinas de accionamiento híbrido, como su nombre indica, combinan lo mejor de ambos mundos. Incorporan características de las máquinas eléctricas e hidráulicas, utilizando servomotores eléctricos para algunas funciones y sistemas hidráulicos para otras.

Esta combinación proporciona una gran flexibilidad, permitiendo adaptarse a diferentes requerimientos de producción. Además, presentan un equilibrio entre la potencia que ofrecen las máquinas hidráulicas y la eficiencia energética de las eléctricas. Sin embargo, su diseño combinado puede introducir una mayor complejidad en términos de mantenimiento y reparación.

Tipos de moldes y sus aplicaciones

La industria del plástico ha adoptado diversos tipos de moldes para satisfacer las crecientes demandas de precisión, durabilidad y eficiencia. Desde el tradicional molde de dos placas hasta los avanzados moldes de válvula de colada caliente, cada uno tiene un papel crucial en la determinación de la calidad y la economía del producto final.

El molde de dos placas tiene una construcción básica que consiste en dos mitades, conocidas como macho y hembra, que se presionan juntas para formar la cavidad del molde. Estos moldes son ideales para la creación de piezas sencillas que no requieren salidas de aire o características especiales.

Una de las principales ventajas de este tipo de molde es su simplicidad, que lo hace menos complejo y más económico en comparación con otros tipos de moldes.

Por otro lado, el molde de tres placas tiene un diseño que incorpora una tercera placa, la cual sostiene el sistema de colada. Esta placa separa el sistema de colada de la pieza al abrir el molde, permitiendo una distribución más uniforme del plástico fundido. Este diseño es perfecto para piezas que requieren múltiples puntos de inyección, ofreciendo la ventaja de formar piezas de mayor complejidad.

El molde de colada caliente utiliza tecnología avanzada que emplea un sistema de canales que se calientan eléctricamente. Estos canales guían el plástico fundido desde la máquina de inyección hasta las cavidades del molde. Este tipo de molde es ideal para piezas grandes o con múltiples cavidades y cuando se busca una mayor eficiencia en la producción. Sus ventajas incluyen la reducción del desperdicio de material y tiempos de ciclo más cortos.

El molde de válvula de colada caliente es una innovación que posee válvulas que controlan el flujo de plástico fundido en cada cavidad del molde. Esto garantiza una inyección más uniforme y es indispensable cuando las piezas requieren una precisión extrema y uniformidad en su fabricación. Con este molde, se eliminan deformidades y se garantiza una consistencia superior en todas las piezas producidas.

Como su nombre lo dice, los moldes de múltiples cavidades tienen varias cavidades idénticas y están diseñados para producir múltiples copias de una pieza en un solo ciclo de moldeo por inyección. Son ideales para aumentar el rendimiento y la eficiencia, dada su capacidad para producir un alto volumen en poco tiempo.

Por su parte, los moldes familiares producen diferentes piezas en un solo ciclo de inyección. A diferencia de los moldes de múltiples cavidades, los moldes familiares generan varias piezas no idénticas, ideales para crear componentes relacionados de un ensamblaje.

Finalmente, los moldes apilables permiten la producción en múltiples niveles dentro de una misma prensa de inyección, optimizando el espacio y multiplicando la capacidad de producción sin aumentar la huella del equipo.

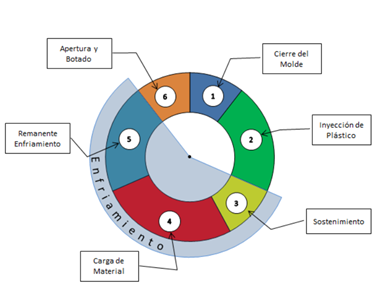

Moldeo por inyección: proceso paso a paso

Etapas del proceso de inyección de plástico.

A continuación, abordamos en profundidad cada etapa del moldeo por inyección, desde el cierre del molde hasta el sostenimiento, subrayando las consideraciones clave y las mejores prácticas que garantizan un producto de calidad superior.

- Cierre del molde: la función del cierre del molde es garantizar que las dos mitades del molde (macho y hembra) estén adecuadamente alineadas y selladas antes de la inyección. Es importante no aumentar la velocidad de cierre de un molde al punto de correr el riesgo de golpear las caras del molde.

- Inyección: durante la inyección, el plástico fundido es introducido en la cavidad del molde mediante un tornillo o pistón. Es esencial entender que no se puede incrementar la velocidad de inyección del plástico sin afectar la calidad e integridad de las piezas moldeadas.

- Enfriamiento: una vez que el plástico es inyectado, comienza el proceso de enfriamiento para solidificar la pieza dentro del molde. El flujo de agua dentro del molde, especialmente el flujo turbulento, facilita un proceso de enfriamiento eficiente, mientras que el flujo laminar no es tan eficaz.

- Apertura del molde: después de que la pieza se ha enfriado y solidificado, las dos mitades del molde se separan. Es vital garantizar que no haya resistencia o adherencia entre las partes, ya que esto podría dañar la pieza o el molde.

- Expulsión: la pieza solidificada es expulsada del molde, generalmente a través de eyectores o pines. Es esencial controlar la fuerza y velocidad de expulsión para evitar daños. Además, el diseño del molde, incluyendo la ubicación de los eyectores, es determinante en esta fase.

- Sostenimiento:

En el sostenimiento, se asegura que la pieza moldeada conserve su forma después de la inyección. Durante la segunda etapa del moldeo, la pieza se llena y replica la textura y forma de la cavidad de acero. Tanto la presión como el tiempo son parámetros cruciales para garantizar un acabado y dimensiones adecuados.

Factores que afectan la calidad de las piezas de plástico moldeadas

Marcas de ráfagas.

La calidad de las piezas moldeadas por inyección está influida por diversos factores relacionados con la máquina de moldeo y el tipo de molde. Estos incluyen la temperatura de masa del plástico, la velocidad de inyección, la contrapresión, el diseño del molde y el tiempo de residencia del plástico en la máquina.

- Temperatura de masa del plástico: dependiendo del polímero base que se esté moldeando, la temperatura puede oscilar entre 350 °F (175°C) y 750 °F (400°C). A estas temperaturas, algunos aditivos de bajo peso molecular pueden degradarse y producir volátiles.

- Velocidad de inyección y cizallamiento: una inyección rápida puede cizallar y cortar las moléculas del plástico. El cizallamiento excesivo puede degradar las moléculas, generando defectos como el jaspeado o ráfagas.

- Tiempo de residencia: si el plástico permanece mucho tiempo en el cilindro de la inyectora, puede producirse una degradación del material. Por ejemplo, ciertos plásticos, cuando se exponen a altas temperaturas por un período prolongado, pueden sufrir una pérdida de sus propiedades, como la viscosidad.

Materiales usados en el moldeo por inyección

Desde los polímeros más comunes hasta las resinas de alto rendimiento, los materiales seleccionados para este proceso son esenciales para determinar la calidad y funcionalidad de las piezas finales.

Los materiales usados en el moldeo por inyección son claves para determinar la calidad y funcionalidad de las piezas finales.

Polietileno (PE): es el polímero más comúnmente utilizado debido a su versatilidad, facilidad de procesamiento y bajo costo. Se utiliza ampliamente en envases, juguetes y productos de consumo diario.

Poliésteres termoplásticos (PBT): conocido por su resistencia química y térmica. Es una opción popular para componentes eléctricos y carcasas de automóviles debido a sus propiedades aislantes. Un ejemplo común es el Valox 420 de SABIC.

Polipropileno (PP): este polímero ofrece resistencia química y es utilizado en una variedad de aplicaciones, desde envases de alimentos hasta componentes automotrices.

Poliamidas (PA o Nylon): son conocidas por su resistencia al desgaste y a la tracción. Se utilizan en aplicaciones de ingeniería, como engranajes y cojinetes.

Policarbonatos (PC): a menudo se utilizan cuando se necesita alta transparencia y resistencia al impacto, como en gafas y carcasas transparentes.

Poliestireno (PS): es ligero y fácil de moldear, lo que lo hace popular para envases y productos desechables.

La elección adecuada del material es una decisión técnica y estratégica que trasciende más allá del simple coste por unidad. Se trata de una alquimia en la que se combina el conocimiento de las propiedades intrínsecas de cada polímero con las demandas específicas de la aplicación en cuestión.

Desde el estricto control de las temperaturas de procesamiento, pasando por requisitos mecánicos como la resistencia al impacto y la tracción, hasta la esencial resistencia química en ciertos sectores; cada factor tiene su relevancia.

Si bien el coste puede ser determinante en algunos casos, en otros, es la funcionalidad y durabilidad del material lo que prevalece.

- Temperatura de procesamiento: cada polímero tiene un rango específico de temperatura en el que puede ser procesado. Por ejemplo, un PBT tiene un tiempo máximo de residencia a 260 ºC (500 °F) de 6 minutos antes de que comience a degradarse.

- Propiedades mecánicas: dependiendo de la aplicación, se pueden requerir materiales con resistencia al impacto, resistencia a la tracción o flexibilidad.

- Resistencia química: en aplicaciones como componentes de automóviles o dispositivos médicos, es crucial que los materiales sean resistentes a productos químicos o soluciones.

- Coste: para productos de consumo masivo, se prefiere un material rentable, mientras que para aplicaciones especializadas, el coste puede ser secundario a las propiedades del material.

Tendencias y avances en moldeo por inyección

Con la irrupción de la Industria 4.0, la incorporación de Inteligencia Artificial (IA) y la Internet de las Cosas (IoT) en el moldeo por inyección es fundamental.

A medida que avanza el siglo XXI, el moldeo por inyección experimenta innovaciones tecnológicas que ofrecen mayores oportunidades y al mismo tiempo enfrenta nuevos desafíos.

Las principales tendencias incluyen la automatización y digitalización de procesos, la creación de plásticos más sostenibles y la adaptación a una demanda creciente de precisión y personalización. Sin embargo, la industria aún debe superar obstáculos relacionados con el medio ambiente y las crecientes expectativas de los consumidores.

Estas son algunas de las tendencias y avances a observar:

- Automatización y digitalización: con la llegada de la Industria 4.0, la integración de la Inteligencia Artificial (IA) y la Internet de las Cosas (IoT) en el moldeo por inyección se ha vuelto esencial. Estas tecnologías permiten un monitoreo en tiempo real del proceso de producción, garantizando una mayor precisión y reduciendo el desperdicio.

- Materiales sustentables: el creciente interés mundial por la sostenibilidad ha llevado al desarrollo de bioplásticos y plásticos reciclados. Las empresas buscan innovar en materiales que no solo sean duraderos, sino también respetuosos con el medio ambiente.

- Personalización y precisión: la demanda de piezas personalizadas y de alta precisión está en aumento, especialmente en sectores como la medicina y la electrónica. Esto exige máquinas de moldeo por inyección más avanzadas y flexibles.

- Micromoldeo: esta técnica permite la creación de piezas microscópicas con una precisión milimétrica, esencial en campos como la microelectrónica y la medicina.

- Tecnologías híbridas: combinar la tradicional técnica de moldeo por inyección con otras tecnologías, como la impresión 3D, está abriendo nuevas posibilidades para la producción de piezas complejas y personalizadas.

Contenido relacionado

Parámetros de proceso en moldeo por inyección

Conozca la importancia del primer ensayo de molde y cómo un enfoque científico puede mejorar la calidad del producto.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásCierre del molde en inyección de plásticos: mejores prácticas

Descubra la importancia del cierre en moldeo por inyección. Desde minimizar el daño del molde hasta optimizar el ciclo para calidad óptima.

Leer MásVálvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

Leer MásLea a continuación

Optimice la configuración de su máquina de moldeo por inyección

Aprenda cómo utilizar gráficas de presión vs tiempo en moldeo por inyección para mejorar la calidad y eficiencia de su proceso.

Leer MásArranque y paro en máquinas de moldeo por inyección: guía completa

Aprenda cómo realizar el arranque y paro en máquinas de moldeo por inyección de plásticos, así como montaje y desmontaje de moldes, siguiendo protocolos y prácticas recomendadas.

Leer MásMoldeo por inyección: cómo evitar defectos en sus piezas

Profundice en el fenómeno del jaspeado en el moldeo por inyección y descubra cómo abordar y solucionar este desafío para obtener piezas de calidad superior.

Leer Más