Arranque y paro en máquinas de moldeo por inyección: guía completa

Aprenda cómo realizar el arranque y paro en máquinas de moldeo por inyección de plásticos, así como montaje y desmontaje de moldes, siguiendo protocolos y prácticas recomendadas.

En las empresas dedicadas a moldeo por inyección de plásticos, existen protocolos que describen cómo llevar a cabo el paro y arranque de una máquina de inyección, además de procedimientos establecidos para montar o desmontar un molde para la inyección de plásticos.

Dichos procedimientos se han implementado en función de: la resina utilizada, los requerimientos de producción, los tiempos inactivos, mantenimientos preventivos o correctivos, días inhábiles, etc.

Todos estos procedimientos tienen como objetivo, por supuesto, cuidar la máquina de inyección y no dañar el molde, ya que su reparación puede ser costosa; sin tomar en cuenta, la pérdida económica que representa el paro de la producción.

En el quehacer cotidiano de una planta, cuando se programa la producción de una determinada pieza o parte, generalmente, se procede a: seleccionar el molde correspondiente, montarlo en la máquina designada, establecer las condiciones de operación para el arranque de ésta y, proceder a la producción de la pieza o parte.

Una vez que se ha cumplido con los requerimientos de producción establecidos, para esa pieza o parte, se procede al paro de la máquina y al desmontaje del molde para que la máquina quede disponible para la producción de una nueva pieza.

Todo esto de acuerdo con procedimientos establecidos en cada planta; como ejemplo, se resumen a continuación algunos aspectos sencillos, a considerar en cada caso.

Montaje del molde en el moldeo por inyección

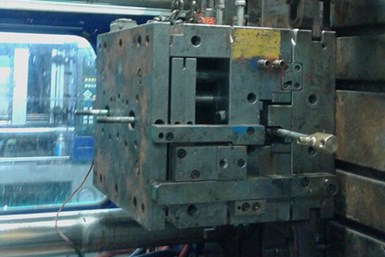

Montaje del molde de inyección en la unidad de cierre.

Cuando surge la necesidad de fabricar una nueva pieza, el correcto montaje del molde en la máquina de inyección es de suma importancia. Previo al montaje se requiere:

Asegurarse de que el molde que vamos a utilizar es el correcto y se encuentra en buen estado. Verificar el tamaño del molde de acuerdo con las platinas de la unidad de cierre de la máquina donde se montará. Se recomienda que el molde ocupe como mínimo un 60% del área de las platinas. Además, debe entrar con cierta holgura entre las columnas guía que sirven para alinear las platinas.

Con ayuda del anillo de centrado se alinea el molde a la platina fija. Entonces, es posible aproximar la platina móvil y aplicar la fuerza de cierre suficiente para anclar la placa fija del molde, mientras que en la placa móvil se ajusta la placa de botadores; así como, la distancia a recorrer por los eyectores. Se realiza el ajuste del mecanismo de cierre que permita ejercer adecuadamente la fuerza de cierre.

Por otra parte, existen moldes que requieren equipos auxiliares; por ejemplo, un termorregulador; en estos casos, debemos asegurarnos de la disposición y el correcto funcionamiento de éstos. Se sugiere, por último, rectificar el correcto anclaje del molde y la adecuada sujeción de las líneas de enfriamiento.

Un consejo para reducir el tiempo del montaje del molde es tener a la mano la herramienta requerida para evitar pérdidas de tiempo; además, se debe verificar que las mangueras de enfriamiento estén en buen estado para evitar fallas durante el arranque del proceso.

Arranque de la máquina de inyección

Una vez montado correctamente el molde y, antes de comenzar el arranque de la máquina de inyección, debemos de asegurarnos de que el entorno se encuentre en orden. Por ejemplo, que no existan mangueras o cables tirados.

En primer lugar, se deben programar las temperaturas requeridas a lo largo del barril, manteniendo el tornillo sin girar. Se debe verificar que la unidad de inyección se encuentre alineada con la unidad de cierre; además, tener cuidado de que nada interfiera en la trayectoria, tanto de la unidad de inyección como en la unidad de cierre.

Antes de alimentar el material que se va a inyectar se procede a la purga o limpieza de la máquina; para lo cual se recomienda utilizar un material que, bajo las condiciones utilizadas, pueda arrastrar la resina previamente inyectada.

Generalmente, se utilizan lo que se conoce como purgas físicas, que son materiales de alta viscosidad que arrastran el material anterior y limpian el barril y el husillo.

Purgado del cañón en la máquina de inyección

En algunos casos, no siempre son muy efectivas pues no logran arrastrar puntos negros ó materiales que hayan quedado muy adheridos a la pared y/o al husillo. En otros casos, se utilizan purgas químicas; sobre todo cuando el proceso es sumamente exigente.

Consisten, generalmente, de una resina de alta viscosidad que contiene un material que se descompone, a ciertas temperaturas, y genera gases como el CO2. El gas expande la resina por lo que, dentro del barril, esta resina expandida va arrastrando puntos negros y material que se haya utilizado previamente.

Puede que durante las primeras inyecciones al aire se escuchen explosiones, debido al aire que puede haber quedado atrapado en el barril y que es desplazado hacia adelante por el plástico fundido. Al alimentar la resina con la que se va a trabajar, nuevamente se sugiere hacer algunas inyecciones al aire, antes de comenzar la inyección y el ajuste del proceso.

Paro de la máquina de inyección

Para hacer un paro correcto de la máquina, debemos asegurarnos de que se ha completado la producción y, entonces, cerrar la alimentación en la tolva. Para evitar desperdiciar resina se continúa con la producción de piezas, ya que el cañón aún está cargado con resina útil.

Una vez que se haya terminado la resina, dentro del cañón, entonces tenemos que hacer retroceder la unidad de inyección y alimentar el material para purgar.

A medida que el tornillo desplace el material de purga, se recomienda reducir la velocidad de giro del husillo hasta vaciar el cañón. Finalmente, se procede a apagar las resistencias de las zonas de calentamiento.

Desmontaje del molde de inyección

Antes de bajar el molde, es necesario verificar el correcto funcionamiento de los botadores; así como, el estado general del molde. Se recomienda limpiar las cavidades y usar un lubricante.

Aplicando la fuerza de cierre necesaria se juntan las placas del molde y se colocan los seguros, para evitar que éste se abra durante las maniobras posteriores. Nuevamente, se hace hincapié en cuidar el entorno de trabajo, ya que el manejo puede ser peligroso debido a que los moldes son muy pesados.

Para evitar accidentes, es necesario corroborar que la capacidad de carga de la grúa, que se va a utilizar para retirar el molde, sea la correcta. Con el molde asegurado en la unidad de cierre se puede retirar la barra de botado, las líneas de enfriamiento y equipos auxiliares; enseguida, se procede a liberar las placas del molde de las platinas.

Se debe reportar cualquier funcionamiento anormal o problema detectado en el molde para evitar que, la siguiente ocasión que este molde se requiera usar, éste sea montado en vano.

Un aspecto a considerar es guardar los tres últimos tiros del proceso para demostrar el correcto funcionamiento del molde durante la producción. Se propone que el lugar donde se almacenen los moldes debe estar limpio y seguro, evitando ambientes húmedos que propicien la corrosión, además de que no se deben guardar herramientas en dicho lugar.

Contenido relacionado

Clasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásMétodos efectivos para retener pines en moldes de tres placas

En la fabricación de moldes de inyección, asegurar la correcta retención de las placas es crucial para evitar fallos y prolongar la vida útil del equipo. Desde el uso de resortes en moldes grandes hasta la implementación de pines retenedores con diseños avanzados, cada detalle cuenta para prevenir el desgaste y la formación de rebabas.

Leer MásMeusburger fortalece lazos con la industria colombiana

La compañía fabricante de sistemas normalizados para moldes y troqueles, Meusburger, realizó una jornada enfocada en los usuarios de moldes de inyección en Medellín. Conozca los temas clave abordados y la diversidad de sectores representados en este evento de intercambio de conocimientos.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásLea a continuación

Auditoría y solución de problemas en moldeo por inyección

Aprenda cómo aplicar dos sistemas 5 M en la auditoría de cambios de molde y la solución de problemas en procesos validados de moldeo por inyección.

Leer MásGestión de cables en máquinas de moldeo por inyección

Descubra cómo la correcta colocación de cables en las máquinas de moldeo por inyección puede mejorar la eficiencia y la seguridad, reduciendo el tiempo de inactividad y los costos de mantenimiento.

Leer MásDensidad y posición de transferencia en moldeo por inyección

Un análisis profundo sobre cómo la densidad y la posición de transferencia impactan en el proceso de inyección de plásticos.

Leer Más