El costo de los productos de plástico inyectados

Análisis de los costos en productos inyectados de plástico y su relación con los aspectos tecnológicos involucrados en el proceso.

Nota del editor: consulte aquí más contenido relacionado con este especial.

Cómo medir la competitividad en las empresas de inyección de plásticos

Cómo medir la competitividad de sus productos plásticos

El costo de los productos de plástico inyectados

Cómo distinguir a los procesadores de plástico de talla mundial

En los tres artículos anteriores que aparecieron en nuestra revista Plastics Technology México durante los meses de febrero, marzo y abril de este, encontrarán que básicamente hicimos referencia solo a la medición de la competitividad en las empresas de inyección de plásticos; ahora iniciaremos con algunas acciones que se pueden tomar para lograr una mayor competitividad en nuestras empresas.

En el mundo de los negocios, donde la industria del plástico no ha sido la excepción, en los últimos años hemos atravesado momentos difíciles y hemos vivido épocas de crisis importantes; por lo que siempre surge la pregunta ¿Qué debemos hacer en épocas difíciles?: “Reducir costos y gastos, achicar y concentrarnos en solucionar problemas” o “Apelar al pensamiento creativo para salir de las dificultades, prosperando en un contexto de complejidad creciente”. Y el tiempo nos ha demostrado que la expresión “Avanzar tecnológicamente y reducir los costos al mismo tiempo” se puede aplicar.

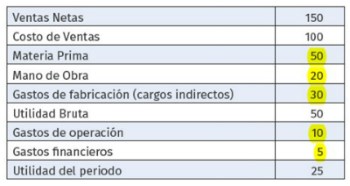

Echemos un vistazo al estado de resultados de una empresa de inyección de plásticos típica de hace algunos años. Donde encontramos que el costo de ventas difícilmente sobrepasaba el 70% del valor de las ventas y donde los gastos operativos y financieros tampoco sobrepasaban el 10% del valor de las ventas; dando por consiguiente utilidades por arriba del 20% sobre las ventas

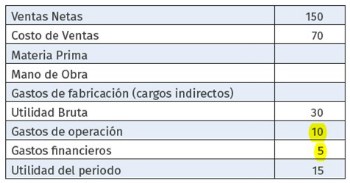

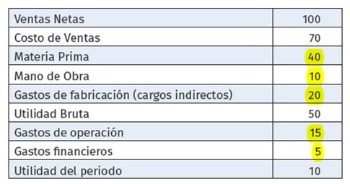

Pero con el paso del tiempo y el efecto de las crisis mencionadas, las presiones por parte de nuestros clientes y del mercado, nos hemos visto obligados a reducir los precios en términos reales; en algunas ocasiones en porcentajes verdaderamente importantes. En el ejemplo de abajo estamos considerando una reducción del precio de venta del 33%. Por lo que tendríamos:

Y por lo que observan, las utilidades han bajado al 15% (más del 50% del valor original), y esto si se lograrán mantener los gastos de operación y financieros. Pero lo más importante en nuestro ejemplo es que tendríamos que reducir los costos de venta en un 30%, y hacerlo según nuestro enunciado a principios de este artículo “Avanzando tecnológicamente”.

Por ejemplo el rubro de Materia Prima puede ser reducido primeramente por la disminución del desperdicio; ya veíamos en el artículo de abril que el porcentaje de desperdicio que reportaron las empresas era arriba de un 5%. Aquí una excelente opción tecnológica para reducir el costo de la materia prima son los sistemas de transporte automatizado de materiales; como son los cargadores, mezcladores de pigmento o sistemas centralizados. Y naturalmente, la reducción de peso en las partes que inyectamos, la reducción del espesor de las paredes que además de reducir el peso y por consiguiente el consumo de material, también podría incrementar la productividad.

Y hablando de productividad, esta será indispensable para reducir el costo de la mano de obra; y no solamente hablamos de la utilización de robots y sistemas automatizados.

El incremento de la productividad del molde por sí mismo reduce el costo de mano de obra; me explico: al producir más partes por hora el costo del operario que está en la maquina se ve disminuido en la misma proporción que el incremento de la producción.

Dentro de los gastos y costos de fabricación encontraremos conceptos como depreciación, consumo energético y costo de mantenimiento, que están ligados directamente con el tipo y la antigüedad de la máquina de inyección con que contemos.

Por lo tanto un programa adecuado de sustitución de maquinaria ayudaría a reducir el porcentaje de los gastos de producción en nuestra operación. En algún artículo futuro entraremos en el tema de la selección de maquinaria con base en la visión de reducción de costos de fabricación.

Por lo pronto, considero muy importante entrar al tema de la productividad y sus efectos en los costos de los productos.

Como incremento de la productividad entenderemos “producir más en el mismo tiempo” o “producir lo mismo en un menos tiempo”.

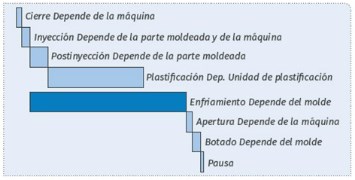

Arriba observamos un ciclo completo de inyección, donde encontramos cada una de las fases de un ciclo normal y también observamos de cual elemento depende cada una de dichas fases. Por ejemplo el cierre y la apertura que claramente son dependientes de la máquina y como ustedes saben hay maquinas que tienen movimientos más rápidos que otras y se podría reducir el ciclo con esta característica.

Pero concentrémonos en las fases que tienen tiempos más largos: La Plastificación y El Tiempo de Enfriamiento; la reducción de cualquiera de estos tiempos representaría una reducción significante para el ciclo total.

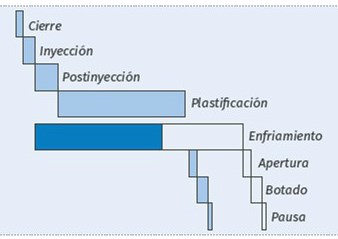

Cuando el tiempo de enfriamiento es mayor al tiempo de plastificación, evidentemente las acciones a tomar son lógicas: reducir la temperatura del agua de enfriamiento del molde, o incrementar el caudal de agua de enfriamiento del molde, o incluso revisar el estado del sistema de enfriamiento del molde que puede estar sucio o tapado. El caso es que dicha disminución podríamos verla de la siguiente manera:

Con estas acciones podemos lograr reducir el ciclo total de inyección; por lo que la productividad se incrementaría y por consiguiente los costos se reducirán.

No quiero ser simplista en relación a la disminución del tiempo de enfriamiento, por lo que les menciono que incluso ya existen cursos especializados para realizar un enfriamiento científico y así poder disminuir el ciclo de inyección.

En algunas ocasiones es posible reducir el tiempo de enfriamiento en tal magnitud que el tiempo de plastificación es el que termina convirtiéndose en la fase crítica del ciclo total. Tal como se muestra en el diagrama anterior.

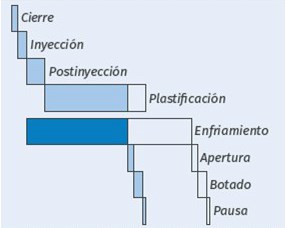

Si este fuere el caso, entonces ahora habría que trabajar en la reducción del tiempo de plastificación. Para lo cual tenemos como herramienta inicial el incremento de las revoluciones del husillo, que si la materia prima que estamos utilizando lo permite, podríamos lograr algo similar a lo que se muestra en el diagrama de abajo.

Aquí también tenemos en la actualidad, avances tecnológicos importantes, que nos permiten aplicar perfiles especiales de husillo para mejorar y acelerar la plastificación; así como ayudas para la plastificación y homogenización de los materiales.

En fin el objetivo es mostrar algunos posible caminos para lograr reducir los costos de fabricación de los productos inyectados y de esa forma lograr que nuestra empresa sea mas competitiva.

Contenido relacionado

Inyección y sistemas de colada caliente en Meximold Tech Preview

Conéctese en línea, y sin costo, los próximos 9 y 10 de agosto para ver un adelanto de las tecnologías y nuevos desarrollos que se verán en Meximold sobre inyección de plásticos y sistemas de colada caliente.

Leer MásMétodos efectivos para retener pines en moldes de tres placas

En la fabricación de moldes de inyección, asegurar la correcta retención de las placas es crucial para evitar fallos y prolongar la vida útil del equipo. Desde el uso de resortes en moldes grandes hasta la implementación de pines retenedores con diseños avanzados, cada detalle cuenta para prevenir el desgaste y la formación de rebabas.

Leer MásVamos a reconectar con innovación y tecnología en Meximold 2023

En un mundo que ha experimentado transformaciones inimaginables, en el que la virtualidad y la digitalización han sido protagonistas indiscutibles, nos entusiasma saber que los eventos presenciales son más necesarios que nunca, y qué mejor manera de reconectar que a través de un encuentro de vital importancia para la industria manufacturera: Meximold.

Leer MásMeximold 2023: el evento ideal para la manufactura de moldes en México

Con un incremento de expositores de tecnología de moldeo por inyección, y con un 90 % de piso de exposición vendido, en octubre 2023 se realizará nuevamente Meximold.

Leer MásLea a continuación

Cómo medir la competitividad de sus productos plásticos

Conozca estrategias que pueden ser útiles a la hora de medir la competitividad de los productos plásticos que fabrica su empresa.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más