Cómo diseñar moldes de inyección de tres placas

Descubra las claves para diseñar moldes eficientes de tres placas. Considere canales, casquillos de bebedero y más para maximizar la funcionalidad y rentabilidad.

Los moldes de tres placas tienen muchas más consideraciones de diseño que afectan su costo, funcionalidad y longevidad. Por eso resulta especialmente importante prestar atención a cada detalle, así como adelantar una revisión exhaustiva y colaborativa del diseño del molde.

¿Qué va a producir el molde? ¿Es una maceta de una cavidad o jeringuillas de 128 cavidades? ¿O algo intermedio? Cuando se trata de moldes de tres placas o de cualquier otro molde, no tiene que ver con qué va a producir el molde, sino cuántos ciclos se esperan a lo largo de la vida útil del molde.

Eso es lo que dicta cómo debe diseñarse y construirse un molde. Puede necesitar un poco más de atención a los detalles y un poco más de inversión inicial para ser rentable a largo plazo. Los detalles pueden ayudar a evitar paros de máquina y mayores costos de mantenimiento. También contribuyen a mantener contento al cliente y fomentan las posibilidades de futuros negocios.

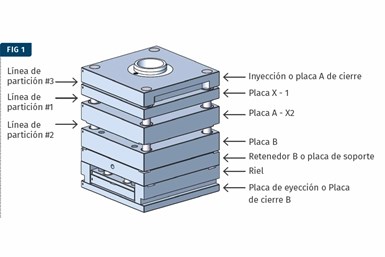

La base de molde diseñada específicamente para moldes de tres placas se denomina base de molde Serie T, como se muestra en la Fig. 1. Una base de molde de la serie T es similar a una base de molde de la serie A, pero con una placa adicional entre la placa de máquina y la placa A. Esta placa adicional se denomina placa X-1 o, más comúnmente, placa eliminadora expulsora de canal. Un molde de tres placas tiene un mínimo de tres líneas de partición, pero no un número máximo.

Ventajas de los moldes de tres placas en sistemas de canal caliente

La principal ventaja de utilizar un molde de tres placas es su versatilidad en la configuración de las boquillas: inyección central, múltiples boquillas que alimentan una sola pieza, múltiples boquillas que alimentan varias piezas o, incluso, múltiples boquillas que alimentan varias piezas y canales. Los moldes de tres placas suelen eliminar la necesidad de un costoso sistema de canal caliente. Otra ventaja adicional es la separación del canal frío de las piezas. Dado que el sistema de canal se mecaniza en una línea de partición separada, las cavidades y los núcleos también pueden espaciarse más entre sí.

En la mayoría de los casos, no es necesario incluir el área proyectada del canal para calcular o estimar el tonelaje requerido. Algunas de las desventajas son un mayor costo del molde y de mantenimiento, un canal frío más pesado, tiempos de ciclo más prolongados, longitudes de flujo de material más largas, carrera de apertura del molde más larga y dificultad para retirar por medio de un robot, tanto las piezas como el canal.

Casquillo de bebedero: ¿estándar o extendido?

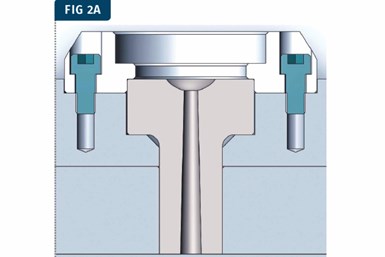

El mejor punto de partida es hablar de los diseños que utilizan un casquillo estándar. La Fig. 2A muestra un casquillo recto. Lo más probable es que este diseño empiece a atascarse o griparse en muy poco tiempo.

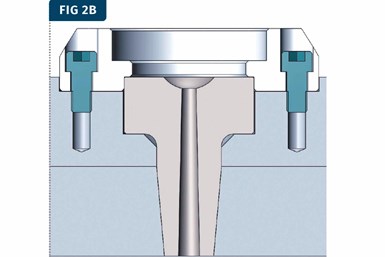

La Fig. 2B muestra el mismo casquillo, pero con una conicidad en la punta, que se asienta contra un orificio cónico en la placa de expulsión del canal. Obviamente, el cono se añade para evitar el gripado.

El diseño de la Fig. 2B solo debe utilizarse para prototipos o cantidades de producción extremadamente bajas, mientras que el diseño de la Fig. 2A puede usarse para cantidades de producción bajas o medias. El casquillo estándar tiene dos defectos de diseño muy graves. En primer lugar, la línea de separación entre la placa del canal y la placa A es mucho más larga y va a requerir una máquina de moldeo más grande, más cara y con una mayor carrera de apertura. En segundo lugar, es muy probable que el bebedero se atasque en la placa del canal, lo que requerirá su retirada manual o con robot.

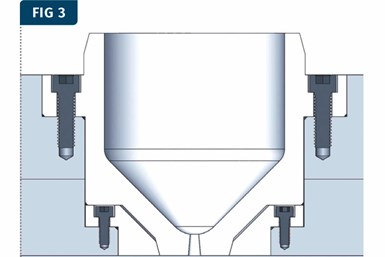

El diseño sugerido es utilizar un casquillo extendido hasta la placa de canal que se encuentra disponible en el mercado, como se muestra en la Fig. 3. En mi opinión, el casquillo estándar ni siquiera debería ser una opción para los moldeadores. Todas las bases de molde de la serie T deberían suministrarse con un casquillo de bebedero extendido. Ahorran material, reducen potencialmente el tiempo de ciclo y eliminan la necesidad de una carrera de apertura del molde mucho más larga.

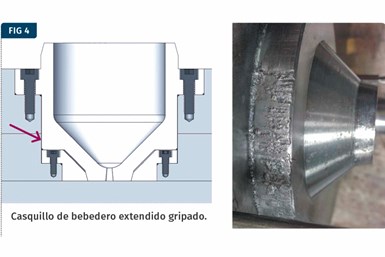

Dependiendo del espesor de la placa del canal, podría tener un problema menor que debe tenerse en cuenta. Debido a que el casquillo para la placa de canal solo está disponible comercialmente en ⅞ de pulgada de espesor, hay una buena posibilidad de que el casquillo extendido se pueda gripar si la placa de canal tiene un espesor de 1⅜ de pulgada o más, como se muestra en la Fig. 4. Esto es bastante fácil de corregir al añadir un poco de holgura entre la placa y el diámetro exterior del casquillo extendido.

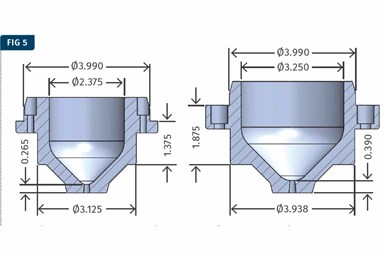

Si el diseño del molde lo permite, me gusta utilizar los casquillos extendidos que tienen un diámetro interior más grande (3¼ de pulgada), como se muestra en el lado derecho de la Fig. 5. Puede tener problemas en la planta de producción si el cuerpo de la boquilla de la máquina con sus bandas calefactoras y el termopar no caben en el casquillo sin arrancar los cables. Nota: El casquillo extendido con el rebaje más grande puede requerir una placa de respaldo más gruesa, lo que a menudo es beneficioso.

Aunque las dimensiones del casquillo extendido y del casquillo de la placa del canal son muy similares entre los proveedores de componentes de moldes, sus tipos de material y valores de dureza varían ampliamente. Conviene adaptar las propiedades físicas de estos componentes a la vida útil prevista del molde. Los componentes más blandos pueden desgastarse con más rapidez debido a la suciedad, los residuos y las escamas de plástico atrapadas. También pueden deformarse por las rebabas en el canal y goteos de la boquilla.

El casquillo de la placa del canal suele tener un diámetro exterior de 2,750 pulgadas, pero la tolerancia es desconocida. Si el ajuste del casquillo de la placa del canal no es un ajuste por deslizamiento o más ajustado, pueden producirse rebabas, especialmente cuando se inyecta un polímero de baja viscosidad, como el nailon. Esto puede hacer que el canal quede colgado de la placa, en lugar de salir libremente del molde.

Tipos de canal recomendados para moldes de tres placas

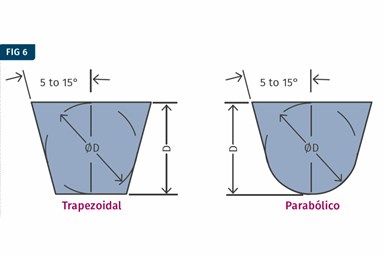

Solo hay dos tipos de canal recomendados para un molde de tres placas: trapezoidal y parabólico, como se muestra en la Fig. 6. El parabólico es el más recomendado porque utiliza un poco menos de material y solidifica un poco más rápido.

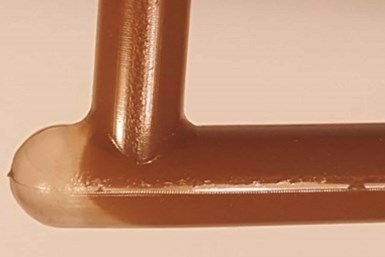

Aparte de tener que ser trapezoidal o parabólico, el canal en un molde de tres placas tiene básicamente los mismos requisitos que cualquier tipo de canal en un molde de dos placas. Debe tener un pozo frío opuesto a la compuerta del bebedero extendido, como se muestra en la Fig. 7.

Fig. 7 Pozo frío para un sistema de tres placas frente a la compuerta del bebedero.

Crédito: J. Fattori.

Por supuesto, el pozo frío de un molde de tres placas no es tan grande como el de un molde de dos placas. Es cierto que el pozo frío de un molde de tres placas tendrá una forma muy diferente a la de un molde de dos placas, pero sirve para el mismo propósito: atrapar cualquier material solidificado en la punta de la boquilla de la inyectora, con el fin de evitar que fluya por el canal y bloquee la compuerta o deje marcas estéticas en la pieza.

A diferencia de lo que mucha gente cree, no es necesario añadir un rebosadero al final de cada ramal del canal. Se ha demostrado que el pozo frío situado frente al casquillo del bebedero es tan eficaz, que un rebosadero más en el canal de flujo de la masa fundida, como se muestra en la Fig. 8, sería básicamente un seguro o una redundancia. Cualquier desbordamiento o pozo frío adicional será un desperdicio de material.

La mayoría de la gente también cree que es necesario añadir un respiradero o ventilación al final de cada rama del canal. No estoy completamente de acuerdo con la adición de respiraderos a cualquier parte de un sistema de canal, sin importar si se trata de un molde de dos o tres placas.

Importancia de la ventilación en moldes de inyección

El propósito de un respiradero es permitir que el aire y los gases escapen antes de entrar en la cavidad. Me parece lógico que el aire dentro de un sistema de alimentación va a tomar el camino de menor resistencia y circulará por el orificio de la compuerta relativamente grande antes de pasar por un respiradero que tiene solo una milésima o dos de profundidad.

La única situación que se me ocurre en la que sería beneficioso ventilar el canal es cuando la(s) compuerta(s) es(son) muy pequeña(s) y la velocidad de inyección resulta extremadamente rápida.

En ese caso, es posible que se acumule una presión positiva significativa en el interior del sistema de alimentación, lo que obligaría a parte del aire a escapar a través de la ventilación antes de que se recubra con material, impidiendo la salida de aire adicional. Ciertamente, no hace daño añadir respiraderos al canal, pero me gustaría ver a alguien escribir su tesis sobre ello, respaldada con datos empíricos.

Si el molde tiene varias cavidades con piezas diferentes, no hay ninguna razón por la que no se pueda utilizar una válvula de cierre de canal (RTO), igual que en un molde de dos placas. De hecho, es más fácil instalar una RTO en un molde de tres placas porque solo las necesita en un lado.

Desafíos y soluciones en el equilibrio de moldes familiares

Los moldes familiares pueden ser extremadamente difíciles de equilibrar. El objetivo de equilibrar un molde familiar es que todas las piezas terminen de llenarse al mismo tiempo, no necesariamente que empiecen a llenarse al mismo tiempo.

La razón principal por la que se desea que todas las piezas terminen de llenarse al mismo tiempo es para que todas reciban la misma cantidad de presión de llenado. Si no lo hacen, se desperdicia material al sobrellenar algunas cavidades, lo que las hace más pesadas.

Otra razón es que las cavidades que están poco o demasiado empaquetadas tendrán problemas dimensionales porque presentarán un factor de contracción diferente al que se utilizó para mecanizar el molde. El truco para ajustar un molde familiar es ajustar el caudal del material en los canales que alimentan cada cavidad.

Cambiar la profundidad o ancho de la compuerta solo cambia la velocidad de llenado que pasa por la compuerta y no el caudal volumétrico (pulg.3/seg). Por lo tanto, para equilibrar correctamente los moldes familiares, es necesario cambiar el área de flujo del canal a cada cavidad.

Evolución en el diseño de canales para moldes de inyección

Hace décadas me enseñaron que los canales debían cortarse en un inserto endurecido, especialmente si el material era abrasivo. También me enseñaron que el canal debía estar muy pulido para reducir la presión de inyección. Mi colega John Bozzelli, columnista de Plastics Technology, me enseñó que no había necesidad de un inserto endurecido ni de un pulido intenso, dado que el material fluye como una fuente dentro del molde.

Sin embargo, incorporar un canal insertado en los moldes familiares de tres placas tiene sus ventajas. Dado que se necesitan ajustes de tamaño en el canal, es más rápido y fácil hacerlo en los insertos, que modificar la placa completamente. Además, el canal puede fabricarse de forma asequible con un material diferente, como un material termoconductor para tiempos de ciclo más rápidos.

Al igual que en un molde de dos placas, se prefieren los giros con radios generosos a las curvas de 90°, especialmente en el caso de materiales sensibles al cizallamiento o rellenos de vidrio. Si tiene curvas de 90°, las esquinas interiores deben tener los bordes suavizados para ayudar a reducir la tensión sobre el material. También evitará que el canal se agriete al expulsarlo.

Algunos diseños de canal pueden tener una gran cantidad de masa en las intersecciones. A menudo, estas intersecciones se pueden eliminar, al igual que se haría con un molde de dos placas, sin que ello afecte el flujo de material o la presión.

Puede no ser mala idea grabar los números de cavidad correspondientes en el canal, como se muestra en la Fig. 9. Esto hace que sea un poco más infalible a la hora de ajustar las áreas de flujo del canal.

El grabado debe hacerse en la placa A, pero si es necesario hacerlo en la placa del canal, asegúrese de que hay suficiente conicidad. Incluso un grabado poco profundo puede generar retenciones no deseadas en la rama.

Beneficios de la simulación de llenado en moldes de tres placas

Los moldes de tres placas suelen tener tiempos de ciclo más largos que los moldes de dos placas, y se debe al tamaño del canal. Una simulación de llenado es una buena inversión para los moldes de tres placas. A menudo, los moldeadores se sorprenden de lo pequeño que puede hacerse un canal. Una simulación ayuda a minimizar la cantidad de desperdicio, la pérdida de presión de inyección y a reducir el tiempo de ciclo.

Si no es posible una simulación de llenado del molde, los canales y compuertas pueden mecanizarse intencionadamente por debajo de su tamaño. La caída de presión a través del canal (y la compuerta) puede determinarse en el primer muestreo por medio de un estudio científico de la pérdida de presión para mecanizar posteriormente los canales y compuertas en caso de ser necesario.

Si el canal se va a extraer con un robot o un extractor de canal (picker), es deseable que el canal esté “libre”, pero que no se caiga del molde. Puede añadir un pin en el canal para que se quede sujeto o posicionado en la placa del canal y el robot lo pueda agarrar, como se muestra en la Fig. 10. El movimiento del robot sacará el pin de la placa.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Tratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

Leer MásClaves para el diseño de moldes de inyección de plástico

Exploramos aspectos esenciales del diseño de moldes, desde la elección del material hasta la prevención de problemas de calidad en el moldeo.

Leer MásDesafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

Leer MásQué son los sistemas de colada caliente y cómo funcionan

Un experimentado transformador de plásticos aborda los beneficios, las mejoras y los problemas cotidianos de las coladas calientes, luego de trabajar por décadas con varias marcas en el mercado de estos sistemas.

Leer MásLea a continuación

Cómo formar un agujero con un ‘core pin’ o noyo: técnicas

Profundice en diversas técnicas de formación de agujeros en piezas moldeadas utilizando core pins o noyos. Descubra los pros y contras de cada método para maximizar eficiencia y precisión.

Leer MásLo que debe saber sobre las guías y casquillos de moldes

Profundice en las especificaciones de casquillos y guías en moldes. Conozca las tolerancias dimensionales y cómo garantizar un funcionamiento óptimo.

Leer MásCómo calcular la fuerza del muelle en moldes de tres placas

Le enseñamos a calcular la fuerza necesaria del muelle para moldes de inyección de tres placas, asegurando separaciones precisas y sin daños.

Leer Más