Cómo formar un agujero con un ‘core pin’ o noyo: técnicas

Profundice en diversas técnicas de formación de agujeros en piezas moldeadas utilizando core pins o noyos. Descubra los pros y contras de cada método para maximizar eficiencia y precisión.

Compartir

Lea a continuación

Nota del editor: consulte aquí más contenido relacionado con este especial.

Hay muchas maneras de formar un agujero en una pieza moldeada. Algunas son sencillas y económicas. Otras, un poco más complicadas, tienen algunas ventajas adicionales. Este mes revisaré varios métodos que he utilizado a lo largo de los años y explicaré los pros y los contras de cada uno.

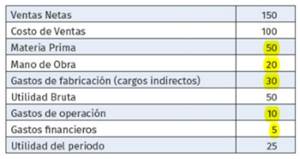

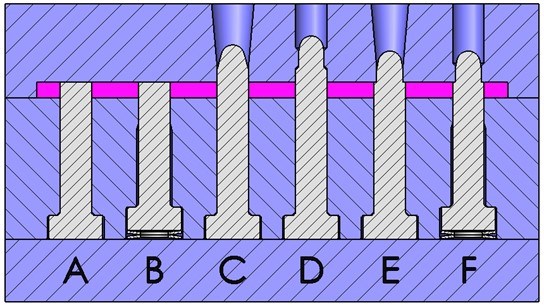

La figura 1 muestra seis métodos habituales para crear un agujero pasante en una pieza moldeada. Todos ellos utilizan un core pin o noyo. Aunque la figura 1 muestra varios noyos montados en una placa B, la mayoría de estos métodos pueden aplicarse a noyos montados en la placa A, una camisa de expulsión o, incluso, en una leva.

Si bien los métodos aquí discutidos muestran noyos cilíndricos, también pueden ser incorporados en una variedad de formas con la misma intención y propósito, por ejemplo, formando un ojo de cerradura en una pieza moldeada.

FIG 1 Varios métodos para formar un ‘core pin’ o noyo.

En algunos moldes, el orificio pasante de la pieza es formado por la misma geometría sólida de la cavidad y no con un noyo reemplazable. Este tipo de diseño solo debería utilizarse para moldes de prototipos por varias razones, la principal de las cuales es la dificultad y el costo de la reparación.

‘Core Pin’ o noyo

Los noyos utilizados para hacer un agujero en una pieza deben ser endurecidos, no nitrurados. La mayoría de los pines o pasadores de expulsión y retenedores de bebedero están nitrurados y tienen una dureza exterior de 65 a 74 Rockwell C (Rc), con una dureza en su núcleo que varía de 40 a 55 Rc, según el proveedor y el tipo de noyo.

El endurecimiento del alojamiento suele tener una profundidad de solo 0.001 a 0.007 pulgadas y es extremadamente frágil. Esto puede hacer que el borde de la cara del noyo se astille durante la producción.

Sin embargo, algunos pines de expulsión están disponibles en una condición endurecida, normalmente de 58 a 62 Rc, pero también se pueden encontrar con una dureza inferior de 50 a 55 Rc. Se puede considerar la posibilidad de utilizar uno de estos para crear un agujero en la pieza, puesto que la tolerancia en el diámetro de un pin expulsor es de aproximadamente -0.0003 a -0.0005 pulgadas. En caso de desgaste o corrosión, el pin expulsor puede sustituirse por un noyo, que tiene una tolerancia de +0.0003 a +0.0008 pulgadas.

Tenga mucho cuidado al seleccionar el tipo de pin que va a utilizar. Encontré un proveedor que afirmaba que sus noyos eran endurecidos, pero especificaba una dureza superficial de 62 a 65 Rc, y una dureza en núcleo de 50 a 52 Rc. Además, como solo somos humanos, encontrará discrepancias entre lo que se especifica en el catálogo de un proveedor, su sitio web y el propio producto.

Siempre es una buena idea comprobar el diámetro de cualquier pin con cuatro decimales y, ocasionalmente, comprobar la dureza Rockwell en el diámetro y en el centro de la cara. Si compra moldes en el extranjero, es posible que se asombre al revisar las medidas. También podría sorprenderse con las medidas que obtiene de un proveedor nacional que compra sus noyos en el extranjero.

Los noyos suelen ser de acero para herramientas H-13 o M-2. Los pines H-13 tienen una dureza estándar de 30 a 35 Rc en toda su extensión. También se comercializan pines H-13 de mayor dureza (50 a 55 Rc) y pines M-2 con una dureza de 60 a 63 Rc en toda su extensión.

En casos en los que el noyo hace tope con la cavidad o con otro noyo, prefiero la dureza más alta. En casos en los que el noyo entra en un agujero en la cavidad u otro componente, los prefiero más blandos, que se desgastarán más rápidamente. Es más barato sustituir el noyo si se desgasta, que reparar un agujero desgastado en la cavidad.

Los pines en aleación de cobre (Fig. 2) también pueden utilizarse en cualquiera de los métodos descritos. Pueden ser muy beneficiosos para mantener la circularidad de un agujero, especialmente en las piezas de paredes gruesas. También pueden ayudar a reducir el tiempo de ciclo de la pieza. Pero es necesario que el agua corra alrededor o dentro del pin de cobre para mantenerlo frío.

FIG. 2 Los noyos en aleación de cobre pueden proporcionar tiempos de ciclo más rápidos.

Sin embargo, como los pines en aleación de cobre son mucho más blandos (90 a 98 Rockwell B) que los de acero, su cara puede deformarse si se aplica una fuerza excesiva. Al menos un proveedor de componentes para moldes ofrece noyos en acero inoxidable 420 con una dureza de 50 a 52 Rc, una muy buena opción en muchas aplicaciones, especialmente en la industria médica. Sin embargo, en comparación con los pines en cobre y acero al carbono, el acero inoxidable tiene una conductividad térmica mucho menor. Aunque un pin en acero inoxidable es resistente a la corrosión, puede requerir un aumento del tiempo de ciclo del molde.

Independiente del tipo de material, cuanto más pequeño sea el diámetro y más larga la longitud expuesta, más difícil será mantenerlo frío. Una vez vi un molde médico que tenía pines de diámetro tan pequeño que ni siquiera se podían insertar en ellas pequeños burbujeadores hechos de tubos quirúrgicos en acero inoxidable.

El diseñador sabía que la longitud expuesta se calentaría mucho, incluso con refrigeración alrededor de su eje. Por lo tanto, diseñó el molde con chorros de aire en la cavidad, justo enfrente de cada uno de los noyos. Cuando el molde comenzaba a abrirse, el aire golpeaba contra los pines calientes. Se trataba de un diseño poco convencional, pero funcionaba bien para resolver el problema de la refrigeración.

Método A

El método A de la figura 1 es la manera menos costosa de formar un agujero pasante en una pieza moldeada. La cara del noyo se apoya en la cavidad. La desventaja de este método es que puede hacer una ligera marca en la cavidad a medida que las placas comienzan a “asentarse” con el tiempo, o puede generar rebabas laterales si la presión de inyección abre un poco la línea de separación. También es importante tener en cuenta la dureza del acero sobre el que se asienta la cabeza del pin.

Se prefieren las placas de acero 4130 preendurecido (28 a 34 Rc) sobre el acero 1030, más blando (80 Rb). Como alternativa, se puede insertar un retenedor endurecido de aproximadamente 1/8 de pulgada de espesor en la placa más blanda. El avellanado para la cabeza de un noyo debe ser 0.002 pulgadas más profundo que el espesor de la propia cabeza.

Método B

El método B es el mismo que el método A, salvo que el noyo está cargado con un resorte para superar cualquier variación en el espesor de la placa o en la presión de inyección. Los resortes también ayudan a proteger los pequeños y frágiles pines. Los resortes Bellville funcionan muy bien para esta aplicación. Pueden necesitarse una o varias arandelas, según el tamaño del noyo y de la cantidad de precarga deseada.

He utilizado este método con bastante frecuencia en los pines de retorno y otros componentes del molde. Reduce en gran medida la cantidad de golpes infligidos al pin, a la placa de acoplamiento o al componente del molde. Dado que el pin puede necesitar expandirse o contraerse ligeramente, el orificio en el que se aloja debe aliviarse.

La superficie de apoyo o la longitud en el inserto del núcleo debe ser al menos el doble de lo que el noyo sobresale del núcleo. También es una buena idea maquinar una pequeña cantidad de acero de la parte posterior del noyo para asegurar su perpendicularidad a su línea central. Ahora el resorte aplicará una presión uniforme e impedirá cualquier fuerza que intente empujar el pin ligeramente hacia un lado u otro.

Método C

El método C utiliza un noyo que se introduce en un orificio de la cavidad, que tiene el mismo diámetro que el noyo. El noyo tiene los cantos redondeados en caso de desalineación. Este diseño elimina la necesidad de cualquier resorte, pero es propenso a deformar el agujero pasante y, posiblemente, el mismo noyo si hay una desalineación significativa. A medida que el agujero pasante o el pin comienzan a desgastarse, se puede generar rebaba.

Si el orificio de la pieza es alto, la punta del pin tiene que ser retenida por algún método, por ejemplo, introduciendo un orificio en la cavidad. Si se piensa en el barril de un bolígrafo o en una jeringa, se puede ver fácilmente que el desplazamiento del núcleo es una gran preocupación. Cuando un noyo se apoya en ambos extremos, el desplazamiento es menos problemático.

Método D

El método D es lo que llamo un noyo de doble guiado. A medida que el molde se cierra, la punta de menor diámetro del pin entra en un agujero pasante de la cavidad. La holgura entre esta parte del pin y el agujero pasante suele ser de 0.0005 pulgadas por lado.

Una vez acoplado, el diámetro completo del pin entra en un orificio avellanado en la cavidad, que suele tener una holgura de 0.0010 pulgadas por lado, o menos, de acuerdo con la profundidad de ventilación recomendada para el material plástico. Este método de doble guiado o prealineación ayuda a proteger el orificio más grande, de los daños y el desgaste.

Método E

El método E es similar al método C (guiado simple), excepto que el diámetro guía se reduce. Es también un método económico para formar un agujero pasante. La ventaja de este método radica en que, si el orificio pasante en la cavidad comienza a desgastarse, la posibilidad de que se produzcan rebabas es mínima debido al paso del noyo que se asienta en la cara de la cavidad. Su desventaja es básicamente la misma que la del método A.

El noyo puede hacer una ligera marca en la cavidad a medida que las placas comienzan a aplanarse con el tiempo, o puede generar rebabas laterales si la presión de inyección abre un poco la línea de separación.

Método F

El método F es una combinación del método B con resorte y el diámetro escalonado del método E. Este, probablemente, sea uno de los mejores diseños para moldes de muy larga duración, con agujeros pasantes de tolerancia ajustada.

Ventilación y limpieza

El orificio de la cavidad en el que encaja el noyo no debe ser ciego y mecanizado a lo largo de todo el inserto de la cavidad o la placa A. De hecho, es mejor si el orificio pasante se estrecha hacia afuera o aumenta su diámetro después de una longitud suficiente. Todo, desde la suciedad, escamas del sub-gate, rebabas, grasa y otros residuos terminan por llenar el agujero. Eso puede hacer que un pin se atasque, comprima, doble o, posiblemente, se rompa.

Diseñar un molde de inyección para que funcione bien y dure mucho tiempo con un costo de reparación y un tiempo de inactividad mínimo no es difícil si se presta atención a los detalles.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Meximold 2023: la vanguardia en moldeo de plásticos vuelve a Querétaro

Llegó la hora de vivir la experiencia más completa en todo lo relacionado con tecnologías para manufactura de moldes y transformación de plásticos. Meximold, en su cuarta edición, reunirá a los líderes de la industria de moldes, troqueles y herramentales en Querétaro. Regístrese sin costo y sea testigo de las últimas tendencias y equipos en moldes, troqueles y herramentales.

Leer MásEnfriamiento en moldes de inyección con CO2 líquido

Manufactura aditiva y enfriamiento localizado con CO2 son las nuevas soluciones que está empleando un moldeador de productos para las industrias médica y automotriz, con el fin de catapultar su productividad y calidad.

Leer MásTratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

Leer MásEl costo de los productos de plástico inyectados

Análisis de los costos en productos inyectados de plástico y su relación con los aspectos tecnológicos involucrados en el proceso.

Leer MásLea a continuación

Lo que debe saber sobre expulsores laminares, parte 1: principios

Siga estas pautas para evitar el desgaste prematuro, rebabas y agarrotamiento.

Leer MásCotice eficientemente piezas moldeadas por inyección: materiales

Descubra estrategias para calcular precios de piezas moldeadas, considerando la gravedad específica, la cantidad de material y los costes de coloración.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer Más