Lo que debe saber sobre expulsores laminares, parte 1: principios

Siga estas pautas para evitar el desgaste prematuro, rebabas y agarrotamiento.

Compartir

Nota del editor: encuentre aquí otros contenidos relacionados con esta serie.

Un expulsor laminar es básicamente un pin expulsor rectangular. Realiza la misma función que un pin expulsor redondo, que es ayudar a expulsar una parte de una pieza. Se utiliza con más frecuencia en la parte inferior de una costilla profunda.

La mayor ventaja de un expulsor laminar es la cantidad de superficie que empuja la pieza durante la expulsión. La Fig. 1 muestra una costilla de 0.080 pulgadas de ancho con dos pines redondos de expulsión de 1/16 pulgadas (0.062 pulgadas) y expulsor laminar estándar de 0.062 × 0.172 pulgadas. En este ejemplo, el expulsor laminar tiene casi el doble de superficie de empuje contra la pieza que los dos pines redondos juntos.

Una pieza moldeada se adhiere al núcleo con una fuerza determinada. Los pines de expulsión, camisas, expulsores laminares, etc., deben superar esa fuerza sin crear una marca ni deformar la pieza. Cuanta más superficie esté en contacto con la pieza, menor será la posibilidad de que esta se dañe. Los expulsores laminares disponibles en el mercado presentan una gran variedad de anchos y espesores. Por lo tanto, siempre es una buena idea utilizar el expulsor laminar más grueso y ancho posible. Un expulsor más grueso y ancho también tiene menos posibilidades de doblarse que uno más fino y delgado.

Si tiene un nervio o costilla delgada (1/16 pulgada o menos) y si no se permite un saliente para un pin expulsor de mayor diámetro, un expulsor laminar es una de sus pocas opciones. Un pin expulsor de diámetro pequeño probablemente se doblará durante la expulsión o se incrustará en la costilla, como se muestra en la Fig. 2. A pesar de su evidente ventaja de mayor área superficial, lo primero que debe saber sobre los expulsores laminares, si no tiene mucha experiencia en su uso, es que debe utilizarlos solo cuando sea absolutamente necesario. Son mucho más caros que los expulsores estándar y hay varias pautas importantes que deben seguirse para evitar daños catastróficos tanto en el expulsor como en el molde.

Superficie de contacto

Una de las razones para evitar los expulsores laminares es la superficie de contacto. Un pin expulsor redondo se monta en un agujero redondo con una ligera holgura alrededor de su perímetro. Pero un pin redondo nunca está perfectamente centrado en su agujero. Se desplaza hacia un lado, lo que da lugar a una línea de contacto fina. Lo mismo ocurre con los expulsores laminares. También se desplazan al menos hacia un lado, normalmente hacia dos. Pero esto da lugar a un contacto superficial, considerablemente mayor que el contacto en un pin expulsor redondo. Por lo tanto, los expulsores laminares están sujetos a un desgaste mucho más rápido que los pines expulsores redondos.

Si un pin o expulsor se desgastan, simplemente se sustituyen. Pero si un pin o expulsor desgastan el orificio o la ranura en la que se alojan... esa es una historia diferente. Puede resultar fácil y barato aumentar el diámetro de un orificio desgastado para un pin expulsor e instalar un pin con un estándar de 0.005 pulgadas más grande. Pero si un expulsor laminar desgasta su ranura, hay que aumentar la ranura e instalar un expulsor a medida, o soldar la ranura desgastada y mecanizarla a su tamaño original. Dependiendo de cómo se haya instalado el expulsor, puede que ni siquiera sea posible repararlo mediante soldadura.

Precisión

Hace años, el ancho y espesor de los expulsores laminares OTS (off-the-shelf/estándares) no eran muy precisos y tenían que ser rectificados a medida. Según los sitios web nacionales que he consultado, estas tolerancias han mejorado mucho y suelen ser de +0.0000 pulgadas a ‒0.0003 o ‒0.0006 pulgadas. Algunas de las empresas extranjeras de suministro de moldes ofrecen tolerancias tan bajas como de +0.0000 a ‒0.0001 pulgadas. Esto puede ser importante cuando se moldean materiales de muy baja viscosidad, como el nylon. Pero tenga en cuenta que la gente comete errores. Sería prudente aplicar el viejo proverbio ruso de “confía, pero verifica” (no, el expresidente Ronald Reagan no inventó este dicho). Hay que medir todos los componentes antes de instalarlos a ciegas en un molde.

Todos los expulsores laminares deben estar enchavetados

Conozco un taller de moldes que rectifica intencionalmente unas milésimas en los cuatro lados de los expulsores laminares nuevos. Su razonamiento es que cuando la ranura o el agujero se desgastan, no tienen que pedir un expulsor a medida después de reparar el molde. En efecto, este fabricante de moldes empieza con expulsor de 0.005 pulgadas menos de lo necesario, sabiendo que será rentable en el futuro.

Acabado superficial

Un aspecto importante a la hora de seleccionar un expulsor laminar es el acabado superficial (rugosidad de la superficie) que suele especificarse en unidades Ra. Ra es la media aritmética de las alturas superficiales medidas en los picos y valles de una superficie con un perfilómetro. El acabado superficial desempeña un papel importante en la determinación del rendimiento de un objeto. Los objetos con altos valores de Ra presentan irregularidades en la superficie, que pueden crear lugares de nucleación para la formación de grietas y corrosión. Las superficies más rugosas también tienen coeficientes de fricción más elevados, lo que hace que se calienten, se desgasten más rápido y se puedan agrietar. Cuando el acabado superficial de ambos componentes es muy liso, cualquier lubricante que se aplique crea una fina película entre los componentes y ayuda a evitar que se toquen entre sí, como cuando los neumáticos de su coche hacen hidroplano en la lluvia. Esto se denomina lubricación elastohidrodinámica o EHL.

Las piezas de los componentes offshore se fabrican según diferentes normas, como DIN (Instituto Alemán de Normalización), JAP (Asociación Japonesa de Normalización), JIS (Normas Industriales Japonesas) o Euro Métrico, que tienen todas dimensiones y tolerancias métricas. Cuando evalúe el grado del acabado superficial de cualquier componente, tenga en cuenta que hay una gran diferencia entre Ra en micropulgadas y en micrómetros. Si las especificaciones del componente están en pulgadas, el acabado superficial está en micropulgadas. Por el contrario, para las especificaciones DIN, JIS y otras especificaciones métricas, el acabado superficial Ra está en micrómetros (1 micropulgada-μin = 0.0254 micrómetros-μm). Por ejemplo, una clasificación inglesa de 4.0 μin Ra equivale a una clasificación métrica de 0.10 μm Ra.

Métodos de instalación

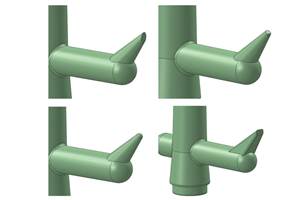

Existen cuatro métodos comunes para instalar un expulsor laminar en un molde, como se muestra en la Fig. 3. El peor método es cuando una parte del expulsor descansa en más de un componente del molde. Las probabilidades de alinear perfectamente las ranuras mecanizadas son escasas o nulas. Esto provocará un desgaste acelerado. Otro método consiste en instalar todo el ancho del expulsor en un solo componente. Aunque es un método aceptable, resulta difícil de reparar. No se puede soldar, pero se puede rectificar o electroerosionar con hilo para obtener un tamaño mayor.

FIG 3 Cuatro métodos comunes de instalación de un expulsor laminar.

Un método muy común de instalación es en un agujero fabricado por EDM. Se trata de un método rápido y relativamente barato, pero no es fácil de reparar. Una de las ventajas de este método consiste en que el acabado fino de electroerosión es suficiente para retener una película muy fina de lubricante y ayuda a reducir el desgaste. El mejor método consiste en mecanizar una ranura ancha pero poco profunda en un componente del molde. Este tipo de instalación es más fácil de reparar si se desgasta. También se ajusta más fácil la holgura para conseguir un buen venteo sin que se produzcan rebabas.

Ubicación

A pesar de lo que pueda creer, haya leído o le hayan enseñado, un expulsor laminar nunca debe estar al ras del borde de una costilla o de una pieza. La Fig. 4 es un ejemplo de expulsor mal situado. Debería estar alejado un mínimo de 0.005 pulgadas de cualquier borde o esquina. Hay tres razones para ello. La primera: es deseable que una pequeña cantidad de plástico esté en una esquina ciega para evitar que se generen rebabas. La segunda: si el expulsor se dobla ligeramente o se desvía hacia un lado durante la expulsión, el borde afilado del expulsor no roza el lado del núcleo. La tercera: es más fácil para un fabricante de moldes tomar una medida desde un pequeño escalón que desde una transición suave.

Orientación

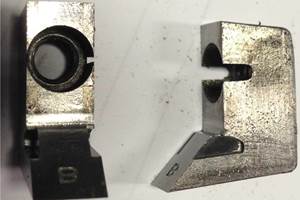

A menos que haya un contorno especial mecanizado en la cara de un expulsor laminar, la mayoría de los diseñadores de moldes no creen que sea necesario que las cabezas estén enchavetadas u orientadas. Asumen que el expulsor se autoalinea. Si bien esto puede ser cierto, ¿por qué querer que las superficies de la cuchilla, que están sujetas a desgaste, sean responsables de su alineación? Los japoneses entienden esto y ofrecen varios estilos de cabeza contorneada como estándar (Fig. 5). Además, cualquier molde con expulsores laminares debe ser guiado. Las placas expulsoras pesadas y caídas hacen que los pines, camisas y expulsores se desalineen y se desgasten o agrieten prematuramente.

FIG 5 Varios contornos de cabeza ofrecidos por los japoneses para ayudar a la alineación de los expulsores laminares.

Longitud de hombro

La longitud del hombro en un expulsor laminar disponible en el mercado puede ser tan corta como 5/8 pulgadas y tener hasta 5-1/4 pulgadas de largo. La longitud que seleccione resulta extremadamente importante. Lo ideal es que el hombro del expulsor se enganche al menos 1/8 de pulgada en la parte posterior de la placa retenedora B cuando la placa del expulsor está en posición retraída. Esto normalmente requiere que la placa B sea más gruesa que la carrera del expulsor. Este método de enganche de la placa B es el mismo que se utilizaría con un pin expulsor de diámetro pequeño con hombro, y por la misma razón: para evitar que se doble y se rompa.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Compuertas de túnel para diseñadores de moldes

De todos los tipos de compuertas, las de túnel son las menos estudiadas. Esto es lo que necesita saber para elegir el mejor diseño para su aplicación.

Leer MásConceptos básicos de tornillos para moldes de inyección

¿Quiere evitar pérdidas en la producción? Aprenda todo lo que necesita saber, en términos de diseño, para elegir y utilizar los tornillos de inyección adecuados.

Leer MásRetos y soluciones en el moldeo de canal caliente

Descubra cómo maximizar la eficiencia en el moldeo de canal caliente. Aprenda técnicas para reducir residuos, identificar fugas y evitar costosas reparaciones.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásLea a continuación

Moldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más