Conceptos básicos de tornillos para moldes de inyección

¿Quiere evitar pérdidas en la producción? Aprenda todo lo que necesita saber, en términos de diseño, para elegir y utilizar los tornillos de inyección adecuados.

Valoro escribir sobre lo básico. Intento profundizar más de lo que se puede encontrar en un folleto, un seminario, una escuela de oficios o, incluso, un curso universitario, sin ser excesivamente técnico. Tal vez porque odio oír a alguien decir: “Siempre lo hemos hecho así”. Esa no es una respuesta. Bueno, al menos no una sustentada en hechos básicos demostrados. El objetivo es comprender los fundamentos para reducir así problemas innecesarios con sus moldes.

En cuanto a los conceptos básicos, ¿qué puede haber más básico que un tornillo? Empecemos por la terminología básica: tuerca vs. tornillo. Un tornillo es un tipo de elemento de fijación que se enrosca en otra pieza, como una placa. Un perno requiere una tuerca para formar un conjunto. Todos estamos familiarizados con la expresión “tuercas y pernos”, pero nadie utiliza nunca la expresión “tuercas y tornillos”.

No hay muchos pernos en un molde de inyección, ni siquiera cuando el molde está hecho de un material muy blando, como el aluminio, pero sí que hay muchos tornillos. Debo admitir que soy demasiado viejo y estoy muy condicionado para empezar a llamar a los pernos de hombro por su nombre correcto: tornillos de hombro. “Pero así es como los hemos llamado siempre”.

Lo más probable es que cuando entre en una planta de moldeo vea que hay una sala separada dedicada a la reparación de moldes y herramientas. La capacidad de los técnicos de ese taller para reparar, modificar o mejorar un molde tiene una enorme repercusión en los resultados de la empresa. Las prensas paradas durante semanas mientras un molde está en el taller no le harán ganar dinero.

El mantenimiento del molde es crítico

Agrupamos algunos de los mejores consejos que hemos publicado sobre reparación, mantenimiento, evaluación e, incluso, sobre colgar moldes en máquinas de moldeo por inyección.

SCHS es el acrónimo industrial, en inglés, de tornillo de cabeza hueca (Socket Head Cap Screw). Este tipo de tornillo tiene un accionamiento interno o hexagonal rebajado, a diferencia del accionamiento externo hexagonal, ranurado o de cabeza Phillips. La ventaja de este tipo de accionamiento radica en que no es necesario dejar mucho espacio libre alrededor de la cabeza.

Un tornillo SCHS requiere solo unas milésimas de pulgada de espacio libre, a diferencia de un tornillo de cabeza hexagonal que exige una llave para su montaje. Por lo tanto, los SCHS pueden colocarse muy cerca unos de otros. Dado que el espacio en un molde de inyección es siempre escaso, no existe un estilo de accionamiento mejor.

El único tipo de SHCS que debe utilizar un fabricante de moldes es el fabricado con acero de aleación de carbono medio tratado térmicamente (32-43 Rockwell C, según ASTM A574) con rosca UNRC de Clase 3A y una resistencia mínima a la tracción de 160,000 psi, que cumple las especificaciones ANSI/ASME B18.3.

La “R” de UNRC indica que el tornillo se ha fabricado mediante el proceso de laminado, que aumenta drásticamente la vida y la resistencia a la fatiga del tornillo. Los tornillos laminados son un 20 % más resistentes que los pernos grado 8 y un 50 % más que los de grado 5.

Aunque los SHCS no se clasifican como los pernos hexagonales, puede haber una diferencia significativa de resistencia entre un fabricante y otro. Sería inteligente comparar los valores de varios proveedores para asegurarse de que está obteniendo la mejor relación calidad-precio. La “A” en la Clase 3A significa que se trata de una rosca exterior. Si fuera una “B”, implicaría una rosca interna, como para una tuerca. El “3” de la clase 3A describe el ajuste de la rosca cuando se acopla a un orificio roscado.

Los SHCS con roscas de clase 3 son tan precisos que ni siquiera tienen espacio suficiente entre las roscas para chapados o revestimientos viscosos. El espacio mínimo entre las roscas macho y hembra solo es suficiente para lubricantes y compuestos de bloqueo de roscas. Las roscas de clase 3 se utilizan cuando la seguridad es una consideración de diseño.

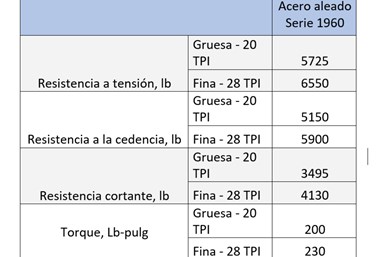

Propiedades mecánicas de una rosca fina-gruesa en un tornillo de ¼ de pulgada.

Crédito: Jim Fattori.

Los SHCS de rosca gruesa se utilizan, sobre todo, en moldes de inyección, aunque los tornillos de rosca fina son más resistentes.

La tabla 1 muestra las propiedades mecánicas típicas de un tornillo SHCS de rosca fina y de rosca gruesa de ¼ de pulgada. Como se puede observar, el tornillo de rosca fina es más resistente a la tracción, al límite elástico y al cizallamiento. Los tornillos de rosca fina tienen, incluso, un mayor par de apriete recomendado.

El motivo para esto es que un tornillo de rosca fina, como uno de ¼-28, tiene el mismo diámetro mayor que un tornillo de rosca gruesa de ¼-20 (0.250 pulgadas). Pero la rosca más fina tiene un diámetro de raíz mayor, lo que significa que las roscas no son tan profundas. Por lo tanto, el área de tensión transversal de la rosca es de 0.032 pulgadas^2 frente a 0.036 pulgadas^2 para la rosca gruesa y por eso son más fuertes.

Además, como el ángulo de avance de un tornillo de rosca fina es menor que el de un tornillo de rosca gruesa, genera más fuerza de sujeción cuando se aprieta al mismo valor. Después de leer esto, es posible que piense que los tornillos de rosca fina son la mejor opción para los moldes de inyección, pero no es así.

Los tornillos de rosca gruesa son los más rápidos para montar y desmontar un molde, y el tiempo es oro. Resultan menos caros y más resistentes a la corrosión que los tornillos de rosca fina. También son más indulgentes si se dañan las roscas.

Es más fácil y rápido roscar un agujero de rosca gruesa, y las probabilidades de que un tornillo de rosca gruesa se enrosque mal son extremadamente bajas. Estas ventajas compensan la resistencia algo mayor de los tornillos de rosca fina.

Aunque los SHCS se fabrican principalmente con acero aleado tratado térmicamente, también están disponibles en acero inoxidable 18-8, 316 y A286, aluminio 2024 y 7075, así como latón, titanio, níquel, bronce y varios tipos de plástico. Yo solo utilizaría el tipo de tornillo de aleación de acero con tratamiento térmico en un molde de inyección, aunque fuera a utilizarse en una sala blanca para aplicaciones médicas.

Pero todos estos otros tipos de materiales tienen valor en aplicaciones concretas, como el uso de tornillos de latón para conexiones eléctricas. Es bueno tener en cuenta que estos distintos tipos se encuentran en el mercado.

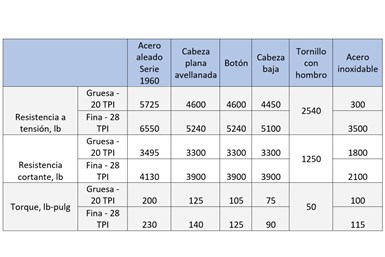

Los SHCS están disponibles en varias configuraciones de cabeza: estándar, avellanado o cabeza plana, cabeza de botón y cabeza baja. También se configuran como tornillos de hombro, que suelen utilizarse en moldes de inyección. Al seleccionar la cabeza y el tipo de material, tenga en cuenta que existen diferencias de resistencia entre ellos, como se muestra en la tabla 2, que enumera las propiedades mecánicas típicas de un tornillo SHCS de ¼ de pulgada. Recuerde que estos valores típicos se basan en el uso de los tamaños correctos de brocas y machos de roscar.

Es interesante observar que los tornillos de cabeza plana, de botón y de cabeza baja tienen aproximadamente la misma resistencia, que no es significativamente inferior a la de los tornillos de cabeza estándar, excepto por sus valores de par de apriete. Los valores de par de apriete están relacionados con la fuerza que puede aplicar un tornillo concreto para mantener unidos los componentes.

Si alguna vez desea utilizar uno de estos otros tipos de configuraciones de cabeza, tenga en cuenta su reducida fuerza de sujeción. Solo deben utilizarse en aplicaciones de menor resistencia, o de lo contrario es posible que tenga que añadir algunos tornillos más para obtener la fuerza de sujeción total requerida.

La tabla 2 también muestra cómo los SHCS de acero inoxidable tienen casi la mitad de resistencia que los de acero aleado. En otras palabras, si desea utilizar tornillos de acero inoxidable en su molde, probablemente necesitará el doble, o usar tornillos de gran diámetro para realizar el mismo trabajo.

Observe que los tornillos con hombro tienen propiedades mecánicas muy bajas. Hay que pensar mucho a la hora de elegir este tipo de tornillos. Le recomiendo que lea mis artículos de junio y agosto de 2019 sobre los pernos de hombro, que deberían haberse llamado tornillos de hombro.

Aspectos de diseño

- La altura de la cabeza de un SHCS suele ser igual al diámetro del tornillo.

- La profundidad del avellanado suele ser de 1/64 a 1/32 pulgadas más que la altura de la cabeza.

- La holgura alrededor del cuerpo suele ser de 1/64 pulgadas, aunque proveedores como Holo-Krome y Unbrako han recomendado tamaños de brocas y machos de roscar con holgura, que pueden ser fraccionarios, numéricos o de letras.

- La holgura alrededor de la cabeza suele ser de 1/32 pulgadas.

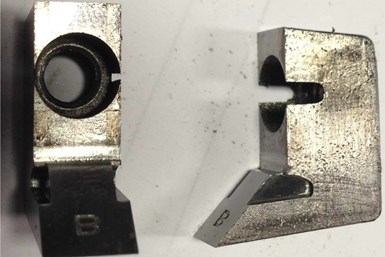

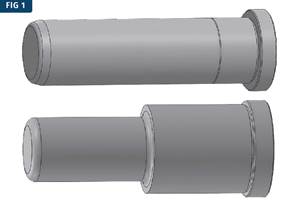

- Es perfectamente aceptable si el avellanado para la cabeza de un SHCS se extiende más allá del borde de un componente del molde, como se muestra en la Fig. 1.

Asegúrese de que los bordes afilados estén redondeados para que nadie se corte.

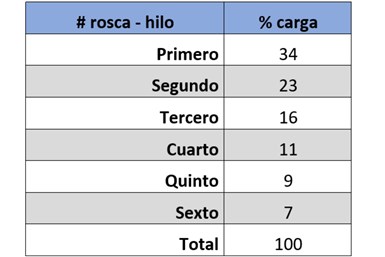

- La cantidad mínima de rosca necesaria en el acero al carbono para obtener la máxima fuerza de sujeción es 6 dividido entre el paso de la rosca. Esto se debe a que las seis primeras roscas de un tornillo representan el 100 % de su fuerza de sujeción, como se muestra en la tabla 3.

- Por ejemplo, un tornillo SHCS de ¼-20 debe enroscarse 6 ÷ 20 = 0.30 pulgadas. Sin embargo, es mejor utilizar 9 dividido entre el paso, para tener en cuenta la entrada o chaflán tanto en el tornillo como en el agujero roscado. Con este grado de apriete, el tornillo se romperá más o menos al mismo tiempo que la rosca, según el material en el que se enrosque.

- La cantidad de rosca necesaria en materiales más blandos, como el aluminio, debe ser el doble que la del acero al carbono. Por tanto, 18 dividido entre el paso es una buena orientación.

- Procure que los tornillos no tengan una longitud de roscado excesivo. Con el tiempo, los tornillos se oxidan y esto puede provocar la rotura del tornillo durante el desmontaje.

- Una pequeña excepción a la regla anterior es intentar evitar errores de montaje, ahorrar tiempo y facilitar la vida al fabricante de herramientas. Por ejemplo, si tiene 10 tornillos de 1 pulgada de largo y cuatro tornillos de ⅞ de pulgada de largo, rosque el orificio para los tornillos de ⅞ de pulgada de largo ⅛ de pulgada más profundo para que los 14 tornillos tengan la misma longitud.

- Aumentar la cantidad de roscado no incrementa la fuerza de sujeción. Cuando se necesita más fuerza de sujeción, hay que añadir más tornillos o tornillos más grandes.

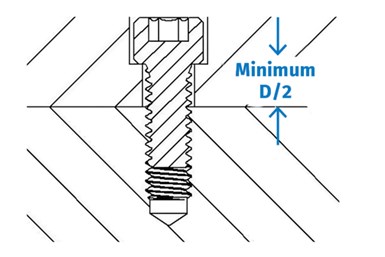

- Debe haber un mínimo de la mitad del diámetro del tornillo debajo de la cabeza, como se muestra en la Fig. 2.

- Los tornillos grandes no ocupan mucho más espacio que los pequeños. Como los tornillos más grandes, tienen más fuerza de sujeción y a menudo se necesitan menos tornillos.

- Un tornillo alcanza su fuerza de sujeción estirándose a medida que se aprieta. Los tornillos más cortos no pueden estirarse tanto como los más largos. Por eso, un tornillo más corto se aflojará antes que uno más largo. La longitud que puede estirarse es la distancia entre la primera rosca engranada y el hombro bajo la cabeza, no la longitud de rosca engranada.

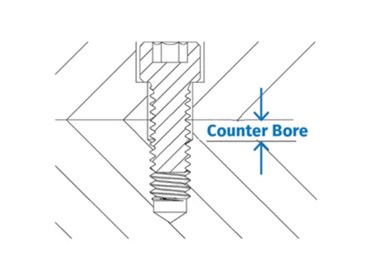

- Utilice siempre tornillos de longitud estándar. Si necesita más rosca, aumente la profundidad del avellanado de la cabeza. Si necesita menos rosca, añada un avellanado en la parte roscada, como se muestra en la Fig. 3.

- Algunos tornillos están totalmente roscados. Otros, por lo general los tornillos más largos, tienen un vástago sólido por encima de la rosca, que es unas milésimas mayor que el diámetro mayor de la rosca. Si el vástago o la parte no roscada de un tornillo es demasiado larga, nunca le agregue rosca para aumentar la longitud de la rosca ni rectifique la parte del vástago que interfiere. Especifique un tornillo totalmente roscado o añada un avellanado al orificio roscado como se muestra en la Fig. 3.

- Añadir un avellanado en todos los orificios roscados, como se muestra en la Fig. 3, es una buena práctica estándar. Protege la primera rosca y facilita el montaje. También aumenta la “longitud libre” del tornillo y le permite estirarse más y aplicar más fuerza de sujeción.

- Si es absolutamente necesario utilizar un tornillo especial, el tornillo y el orificio roscado correspondiente deben estar visiblemente marcados o identificados. Dykum vende un tinte para metal en varios colores que funciona muy bien. Puede eliminar los errores en un montaje difícil o en un cambio de molde.

- Procure no utilizar pernos de 7/16 o 9/16 pulgadas de diámetro. Lo más probable es que no haya ninguno en la cuna de piezas.

- No ponga los tornillos al azar. Deben colocarse simétricamente para que las fuerzas que actúan sobre ellos también sean simétricas.

- Si le preocupa que una placa se flecte, es mucho mejor utilizar una placa más gruesa que más tornillos. De hecho, la cantidad que una placa puede flectarse se basa en el espesor de la placa y la distancia entre los tornillos mediante la fórmula M/t3, donde M es la distancia de centro a centro de los tornillos y t es el espesor de la placa. Una placa más gruesa suele ser menos costosa que la mano de obra adicional necesaria para instalar numerosos tornillos y libera más espacio para cosas como líneas de agua, centradores, etc.

- Uno de los mejores lugares para utilizar una placa más gruesa, o para añadir más tornillos, es entre el expulsor y las placas de retención del expulsor. Las fuerzas aplicadas a estas placas por los vástagos de expulsión de la máquina de moldeo están localizadas o concentradas. Unos tornillos adicionales ayudarán a repartir esa carga de forma más uniforme, especialmente cuando la fuerza necesaria para expulsar las piezas sea significativa. Una menor deflexión se traduce en una mayor vida útil de los pines y los cojinetes, así como en una reducción de las rebabas provocadas por el desgaste y la deformación de los orificios de los pines expulsores.

- Varios tipos de acero, como el D-2, suelen encogerse durante el tratamiento térmico. Bastan unas milésimas de pulgada para dificultar el montaje del molde. Por lo tanto, para agujeros más grandes es aconsejable especificar un macho de roscar sobredimensionado, como un H7 (D7 para rosca métrica), que sea de 0.0030 a 0.0035 pulgadas más grande que el nominal antes del tratamiento térmico.

Analizando aspectos del montaje

- Aunque no es habitual hacerlo, todos los tornillos deben ser torqueados o apretados con torquímetro. Si no se torquean, el tornillo que esté más apretado fallará primero y los tornillos restantes tendrán que soportar toda la carga.

- Debería poder instalar un tornillo con la mano hasta que la cabeza toque fondo. Esto mejorará la precisión del valor de par de apriete.

- Probablemente no sorprenda que la precisión del par de apriete de alguien que se guía por el tacto sea muy pobre, pero se podría pensar que utilizar un torquímetro sería muy preciso.

- Como se muestra en la tabla 4, incluso un torquímetro puede tener una variación hasta del ±25 %. Esto se debe, principalmente, al coeficiente de fricción. El par aplicado a un tornillo debe superar las fuerzas de fricción antes de que se produzca cualquier precarga. Si el conjunto no está limpio y lubricado, existe una cantidad considerable de fricción en dos lugares: la superficie de apoyo bajo la cabeza y las superficies de contacto entre roscas.

-

Aproximadamente el 50 % del par aplicado a un tornillo se utiliza para superar la fricción cabeza-soporte y aproximadamente el 35 % se utiliza para superar la fricción rosca-contacto. Por lo tanto, el 85 % del valor del par se utiliza estrictamente para superar la fricción y solo el 15 % para producir la precarga en el tornillo. Si se lubrican estas dos superficies de fricción, esta se reduce un 10 % y se obtiene una precarga sustancialmente mayor con la misma cantidad de par. Por esto debe siempre lubricar las roscas de cualquier tornillo durante el montaje, así como debajo de la cabeza. La lubricación también ayuda a evitar la oxidación, la corrosión y el agarrotamiento.

- Cuando un tornillo se sobrecarga, casi siempre se rompe en la raíz de la primera rosca engranada.

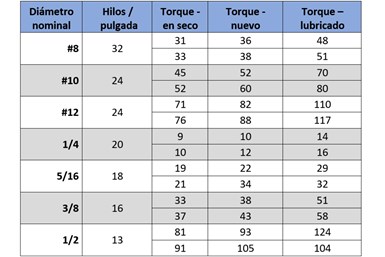

- Como ya se ha mencionado, un tornillo alcanza su fuerza de sujeción al estirarse a medida que se aprieta. Pero ¿cuáles son los valores de par recomendados? Eso depende de si los tornillos se limpiaron y ahora están secos, si los acaban de sacar de la caja o si les aplicaron un lubricante antes de instalarlos. En la tabla 5 se puede ver que estos valores de par de apriete son muy diferentes para cada condición.

- Si un tornillo tiene suficiente longitud libre, está bien lubricado y apretado, no es necesario utilizar un compuesto de bloqueo de roscas ni ningún tipo de arandela de seguridad. Se autobloquea.

- Si un tornillo no está suficientemente apretado, no solo tendrá poca o ninguna fuerza de sujeción, sino que puede desenroscarse por sí mismo debido a las vibraciones.

- Si un tornillo se desenrosca con frecuencia o si se encuentra en una posición en la que se producirán daños importantes si se desenrosca, deberá utilizarse algún método para asegurar el tornillo. Tales métodos pueden incluir un compuesto de bloqueo de roscas, clavar o fijar la cabeza del tornillo o, incluso, un cableado de seguridad de la cabeza del tornillo a otro tornillo o componente.

- Si se utiliza un compuesto de bloqueo de roscas, como Loctite o Permatex, primero hay que desengrasar el tornillo y el orificio roscado. Estos compuestos no funcionarán bien en una superficie aceitosa.

- Blue es el tipo más común de compuesto de bloqueo de roscas utilizado para la retención de tornillos.

- Red se utiliza para un poder de sujeción aún mayor, pero es necesario calentarlo con un soplete a 500 °F para retirar la fijación.

- Green es de menor resistencia, pero puede utilizarse en piezas ya ensambladas, debido a que el compuesto penetrará en las roscas.

- Purple es de menor resistencia y se utiliza para materiales blandos, como el aluminio.

- Los compuestos de bloqueo de roscas suelen ser de un solo uso. Hay que limpiar y secar las roscas antes de volver a aplicarlos. No olvide agitar la botella o el tubo antes de aplicar. Ambos tipos se endurecen en 10 minutos y curan por completo en 24 horas.

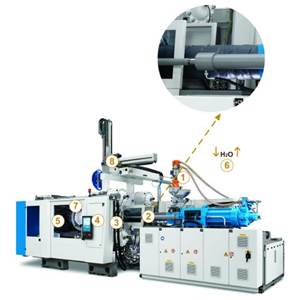

- Si se produce una fuga de agua entre un orificio roscado y una tubería de agua oxidada cercana, suelde una arandela en la cabeza del tornillo y utilice un O-Ring debajo de la arandela para evitar que la fuga se desplace más allá del tornillo. Tendrá muy poca fuerza de sujeción, pero no habrá fugas de agua.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Meximold 2023: la vanguardia en moldeo de plásticos vuelve a Querétaro

Llegó la hora de vivir la experiencia más completa en todo lo relacionado con tecnologías para manufactura de moldes y transformación de plásticos. Meximold, en su cuarta edición, reunirá a los líderes de la industria de moldes, troqueles y herramentales en Querétaro. Regístrese sin costo y sea testigo de las últimas tendencias y equipos en moldes, troqueles y herramentales.

Leer MásLo que debe saber sobre las guías y casquillos de moldes

Profundice en las especificaciones de casquillos y guías en moldes. Conozca las tolerancias dimensionales y cómo garantizar un funcionamiento óptimo.

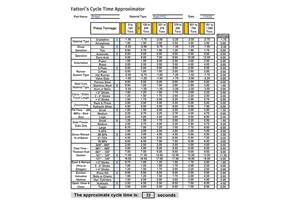

Leer MásFactores clave para estimar tiempo de ciclo en moldeo de plásticos

Descubra los 14 factores cruciales que influyen en la estimación del tiempo de ciclo en moldeo. Conozca un nuevo recurso gratuito que puede ser útil.

Leer MásPapel del tornillo en moldeo por inyección: opciones y errores comunes

Aprenda sobre las secciones de alimentación, transición y medición en el tornillo, y cómo transforman el granulado plástico en moldeo por inyección.

Leer MásLea a continuación

Lo que debe saber sobre expulsores laminares, parte 1: principios

Siga estas pautas para evitar el desgaste prematuro, rebabas y agarrotamiento.

Leer MásDónde y cómo ventilar los moldes de inyección

Cuestionamiento de varias “reglas generales” sobre la ventilación o venteo de moldes de inyección.

Leer MásLo que debe saber sobre las guías y casquillos de moldes

Profundice en las especificaciones de casquillos y guías en moldes. Conozca las tolerancias dimensionales y cómo garantizar un funcionamiento óptimo.

Leer Más