Compuertas de túnel para diseñadores de moldes

De todos los tipos de compuertas, las de túnel son las menos estudiadas. Esto es lo que necesita saber para elegir el mejor diseño para su aplicación.

Hay muchos tipos diferentes de compuertas de canal frío utilizadas para llenar las cavidades de un molde de dos placas. Aquí me centraré en un solo tipo, la compuerta de túnel, porque de todas las clases de compuerta, estas son las menos estudiadas.

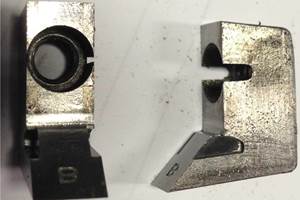

Los cuatro tipos más comunes de diseños de compuertas de túnel son (r-l) compuerta elíptica, compuerta en D, compuerta de bola y compuerta de cincel.

Ventajas de las compuertas de túnel

Una compuerta de túnel con ángulo y de forma cónica, también conocida como compuerta submarina, es uno de los mejores y peores métodos de compuerta. Una de las razones para ser el mejor, es porque una compuerta de túnel se separa automáticamente de la pieza cuando se abre el molde o cuando se expulsan las piezas y el canal.

Por lo general, esto reduce una cuarta parte de la mano de obra, y ese ahorro se acumula rápidamente. Otra característica ventajosa es su capacidad para mecanizarse en casi cualquier ángulo. Esto resulta muy práctico cuando se desea introducir una compuerta en un lugar que sería inaccesible con otros tipos de compuertas, como en la sección más gruesa de la pieza.

Clasificación de las compuertas de túnel

Existen varios tipos de compuertas de túnel. Los cuatro más comunes son:

- Compuerta cónica completa, que deja una marca elíptica

- Cono truncado o compuerta en D, que deja una marca en forma de “D”

- Compuerta esférica o de bola, que deja una marca perfectamente redonda

- Compuerta de cincel, que deja una marca rectangular.

Las cuatro tienen una sección con filo en el lado más cercano a la línea de separación y este es el filo que corta. Pero la compuerta en D y la compuerta esférica también tienen un filo en el lado opuesto. Estos bordes pueden desgastarse rápidamente durante la inyección, sobre todo si el material contiene relleno o es abrasivo.

Problemas comunes

Las compuertas de túnel tienen mala reputación por congelarse demasiado pronto y no poder llenar o empaquetar una pieza, y por generar un cizallamiento excesivo. Estos problemas se deben casi siempre a que la compuerta de túnel es demasiado pequeña.

Una práctica común es hacer la profundidad de una compuerta de borde entre el 60 % y el 70 % del espesor de pared de la pieza y el ancho hacerlo al doble de la profundidad. El ancho afecta la longitud del flujo de material, mientras que la profundidad afecta la capacidad de empaquetar las piezas.

Supongamos que tiene una pieza con un espesor de pared de 0.080 pulgadas. Podría diseñar una compuerta de borde de 0.050 pulgadas de profundidad por 0.100 pulgadas de ancho. Por lo tanto, el área de flujo de esta compuerta es de 0.0050 pulgadas cuadradas.

Si, en su lugar, quisiera utilizar una compuerta de túnel, probablemente utilizaría las mismas 0.050 pulgadas como “diámetro”, porque asume que se aplica la misma regla empírica para una compuerta de borde: 60 a 70 % del espesor de la pared.

Y ahí se produce el error.

Cálculo del área de flujo en compuertas de túnel

Para que estos dos estilos de compuerta tengan un área de flujo equivalente, hay que hacer cuentas. El área de flujo de una compuerta de túnel elíptica es igual a:

- (Pi X altura) /2 X ancho/2, o

- (Pi X altura X ancho) /4

Si la compuerta de túnel de este ejemplo formara un ángulo de 45°, la altura (diámetro mayor) de la elipse sería de 0.096 pulgadas y el ancho (diámetro menor menos el tamaño que mide el fabricante de herramientas con un calibrador), sería de 0.067 pulgadas y no de 0.050. Si se utilizara el “diámetro” de 0.050 pulgadas, el área de flujo sería solo de 0.0028 pulgadas cuadradas, casi la mitad de la supuesta compuerta de borde “equivalente”.

Comparación entre compuertas de borde y de túnel

Lo interesante es que cuando estos dos tipos de compuerta se diseñan con áreas de flujo equivalentes, la compuerta de borde tiene menos posibilidades de empaquetar las piezas, porque es menos profunda.

Hay quien piensa que los orificios de las compuertas de túnel deben ser lo más pequeños posible para no aumentar el tiempo de sellado de la compuerta. Eso no tiene sentido. ¿Haría usted una compuerta de borde lo más pequeña posible por la misma razón? ¿Qué importa si hay que aumentar el tiempo de sellado? Las piezas siguen solidificándose, por lo que el tiempo necesario para enfriarlas no cambia. En el peor de los casos, hay que poner a girar un poco más rápido el husillo para mantener el tiempo de ciclo.

No hay ninguna razón por la que la base de una puerta de túnel no pueda ser mayor que el canal con el que conecta.

Otras personas piensan que la base de una compuerta de túnel nunca debe ser mayor que el diámetro o el ancho del canal. Eso no tiene sentido y ni siquiera debería tenerse en cuenta a la hora de diseñar un molde. He visto docenas y docenas de moldes en los que la base de la compuerta era considerablemente mayor que el canal, y funcionaban de maravilla.

De hecho, a menudo prefiero una compuerta de túnel más grande que el canal. Hay una masa más grande que se mantiene caliente durante más tiempo y es más flexible. El flujo de material resulta menos restrictivo y este tipo de compuertas son menos propensas a atascarse en su orificio.

Factores que afectan el tamaño del vestigio en compuertas de túnel

La altura del vestigio de una compuerta de túnel depende principalmente del ángulo de la parte donde conecta.

Las compuertas de túnel también tienen mala fama por dejar un vestigio alto, sobre todo cuando el tamaño de la compuerta es grande. En parte, eso no tiene sentido.

Aunque el tamaño de la compuerta suele afectar al tamaño del vestigio, el factor predominante que controla la “limpieza” o la altura del vestigio se basa en el ángulo de la pared en donde conecta. Las compuertas de túnel no suelen desprenderse de la pieza, se cizallan. El borde del orificio en el acero que está más cerca de la línea de separación realiza el cizallamiento.

Hay excepciones a esta regla, por ejemplo, si el material es muy flexible, el diseño del molde tiene algún defecto o si hay algún tipo de sistema de expulsión en dos etapas. Siguiendo con el ejemplo anterior, si la compuerta de túnel se colocó en una pieza con una conicidad lateral de 4°, se puede esperar obtener un vestigio de 0.007 pulgadas.

Los ángulos de desmoldeo suelen estar en torno a 1°, por lo que la altura del vestigio sería de solo 0.001 pulgadas. Los problemas surgen cuando se entra en una pieza con una gran conicidad o casi cualquier radio. En estos casos, la altura del vestigio puede ser bastante grande.

A medida que la compuerta se desgasta y es necesario afilarla, el tamaño del vestigio aumenta aún más. Intente siempre evitar el uso de compuertas de túnel en piezas que tengan una gran conicidad o un radio.

Consideraciones sobre el diseño

La longitud de una compuerta de túnel puede ser muy corta o larga. Las compuertas de túnel más cortas pueden mecanizarse a menudo con ángulos poco profundos, mientras que las compuertas de túnel más largas requieren ángulos más grandes para facilitar el desmoldeo. Tenga en cuenta que las compuertas más largas empiezan más lejos de la cavidad, lo que hace que el molde sea más resistente.

Las compuertas que tienen un ángulo poco profundo tienen que mecanizarse cerca de la pared de la cavidad. Dada la extremadamente alta presión de inyección en la compuerta, a menudo es el primer lugar en el que se producen rebabas. Siempre es una buena idea utilizar un inserto de compuerta separado para las compuertas de túnel cortas. Le ahorrará tener que hacer un montón de soldadura en el camino.

Las compuertas de túnel también tienen mala fama por ser la causa del jetting. Eso no tiene sentido. Independientemente del tipo de compuerta que tenga (de borde, túnel, abanico, punta, incluso de canal caliente), a menos que el material se esté arrastrando por la cavidad, todas generan el efecto jetting en cierta medida hasta que chocan con una obstrucción. La obstrucción más común es la pared opuesta a la compuerta.

Las compuertas pequeñas aumentan la posibilidad de jetting. Una compuerta de 0.030 pulgadas tendrá más fácil efecto jetting en una cavidad de 0.100 pulgadas de ancho que una de 0.060 pulgadas. Hay más espacio para que la pequeña corriente de material que fluye a través de la compuerta “serpentee” entre las paredes de la cavidad. La distancia entre la compuerta y la primera obstrucción suele determinar si se va a presentar este fenómeno o no.

La razón por la que digo que el jetting en una compuerta de túnel no suele tener sentido es porque depende del ángulo de la compuerta. El ángulo de la línea central de una compuerta de túnel suele oscilar entre 30° y 50° desde la línea de apertura, pero he visto ángulos tan bajos como 20° y tan altos como 60°. Cuanto mayor sea el ángulo, mayor será la posibilidad de que se genere jetting.

En lugar de que el material se estrelle inmediatamente contra el núcleo opuesto, sale disparado hacia el vacío abierto. Pero el tipo de material, la velocidad de inyección, la temperatura del molde y una docena de diversos factores contribuyen a este problema y no solo el tipo de compuerta.

De hecho, he visto una compuerta de borde gigante (¾ de pulgada de ancho por ¼ de pulgada de profundidad) que presenta este problema. Como diseñador de moldes piense que este problema puede suceder y qué posibilidades tiene para minimizar el riesgo. A veces hay que llegar a un compromiso entre un ángulo grande (probabilidad de jetting) y un ángulo poco profundo (debilita el molde).

Independientemente de la longitud, el ángulo o el tipo de compuerta de túnel que elija, el orificio debe pulirse en profundidad. La excepción a esta regla es el material blando o elastomérico. Esos materiales se desprenden mejor con un acabado mate.

También recomiendo que todas las compuertas de túnel se mecanicen por electroerosión, especialmente en moldes de varias cavidades. Dado que las compuertas de túnel se utilizan a menudo en piezas pequeñas, estas suelen ser pequeñas. Si el tamaño del orificio de las compuertas tiene una diferencia entre ellas de 0.001 o 0.002 pulgadas, las dimensiones de la pieza pueden variar.

En el caso de piezas poco profundas, la reducción de la línea de apertura le permitirá utilizar un ángulo mayor.

En este negocio, siempre es útil pensar en términos de porcentajes. Supongamos que una compuerta tiene un diámetro de 0.030 pulgadas y otra de 0.027 pulgadas. Esa pequeña diferencia de 0.003 pulgadas acaba de obstruir más del 20 % del área de flujo. Esa cavidad en particular puede tener rechupes o vacíos porque la compuerta se congeló demasiado pronto.

Las compuertas en D y las compuertas en cincel son mucho mejores que las elípticas para inyectar piezas poco profundas. Aunque no lo recomiendo, una compuerta en cincel también puede mecanizarse para formar una compuerta en D rectangular. Pero si le preocupa el ángulo poco pronunciado necesario para una pieza poco profunda, que puede hacer que la compuerta se rompa, puede desplazar la línea de separación para permitir un ángulo más pronunciado.

A veces se necesitan salientes extremadamente largos para superar los problemas de expulsión de las compuertas de túnel, como cuando el pin expulsor está demasiado lejos de la compuerta.

Cuando se mecaniza una compuerta de túnel en el lado fijo del molde, se requiere algún medio mecánico para sacarla de su orificio. Normalmente, en los moldes de dos placas se utiliza un pin de expulsión con contrasalida o cono inverso, y en los moldes de placa de desmoldeo se utiliza un pin halador.

Cuando la compuerta de túnel se mecaniza en el lado móvil del molde, también se requiere algún medio mecánico para extraerla de su orificio. De nuevo, se suele utilizar un pin expulsor, pero sin el ángulo inverso.

Independientemente del lado del molde en el que se instale la compuerta de túnel, la distancia entre el pin expulsor y la compuerta es fundamental, así como la longitud del saliente formado por el pin expulsor. Si el pin está demasiado cerca, la compuerta no puede flexionar. Si está demasiado lejos, se flexiona en exceso.

Cualquiera de las dos condiciones puede causar un problema. Cada diseño de molde es diferente, al igual que cada tipo de material de moldeo. No hay reglas escritas en piedra sobre dónde ubicar estos pines expulsores. Todo depende de la rigidez de la compuerta y del canal cuando el molde comienza a abrirse. Cuanto más rígidos sean, más lejos deberá estar el pin expulsor.

Cuando se posiciona una compuerta de túnel en el lado fijo del molde, el saliente formado por el pin expulsor no tiene que ser muy largo, normalmente solo del diámetro del canal. Sin embargo, cuando la compuerta de túnel se introduce en la mitad móvil del molde, el saliente debe tener al menos la misma longitud que la compuerta de túnel, no la profundidad de la compuerta, sino su hipotenusa.

Una de las mejores lecciones que aprendí incluyó suponer que las cosas pueden salir mal, y que es necesario tener una opción en mente para superar el problema. En lo que respecta a las compuertas de túnel, la regla número uno es dejar mucha superficie de apoyo en los pines de expulsión del canal. Si requiere aumentar la longitud del saliente, pero el pasador está aliviado, ahora tiene que instalar una camisa estacionaria.

Se añadieron nervaduras de extracción a un canal parabólico para separar una compuerta de túnel del lado móvil durante la carrera de apertura del molde.

Una vez tuve un molde en el que quería una compuerta de túnel mecanizada en el lado móvil para que se desprendiera de la pieza durante la carrera de apertura del molde. En lugar de incorporar un costoso sistema de expulsión de dos etapas, se mecanizó un canal parabólico en el lado fijo del molde.

El extremo del canal tenía costillas con un ligero ángulo mecanizado en el lateral del canal. Al abrirse el molde, el canal se flexionaba al mismo tiempo que las nervaduras sacaban la compuerta de túnel de su orificio. A medida que el molde seguía abriéndose, las nervaduras se desenganchaban del lado estacionario. El halador de bebederos central retenía el canal, de modo que podía expulsarse por el lado móvil cuando el molde estaba completamente abierto.

Añada un radio generoso en todas las intersecciones pronunciadas para evitar que se rompan las compuertas y el canal.

Al igual que cualquier otro tipo de compuerta, las de túnel deben alimentarse desde un canal que tenga un pozo frío para evitar que la compuerta se bloquee o que entre material no deseado en la cavidad. Y como las de cualquier otro tipo, las compuertas de túnel deben tener radios generosos donde la compuerta se cruza con el canal y donde el canal se cruza con el pin expulsor. Si el material es frágil, probablemente se rompa en uno de esos dos puntos. En lugar de utilizar un pin de expulsión por cada compuerta, me gusta utilizar dos pines expulsores montados equidistantes de la compuerta. Cuesta un poco más, pero he tenido mucho éxito con este diseño.

Escamas en la compuerta

El uso de dos pines expulsores equidistantes de una compuerta de túnel ayuda a reducir la posibilidad de que la compuerta se rompa.

Hablemos ahora de las escamas o, como yo las llamo, las asesinas de moldes. Para reparar un molde de inyección dañado por una descamación, hay que rectificar la línea de apertura con el fin de eliminar las superficies dañadas y reajustar el cierre.

Pero ahora la altura total de la pieza es menor y posiblemente esté fuera de especificación. Además, el espesor de la pared en la parte superior de la pieza es ahora más fino y puede provocar problemas.

Para eliminar esto hay que rectificar la parte superior de los machos, pero seguirá teniendo piezas más cortas. Volver a cumplir las especificaciones exige mecanizar las cavidades más profundamente y volver a pulir. Por lo tanto, para reparar de forma correcta los daños causados por el descamado de las compuertas de túnel, casi hay que reconstruir todo el molde. Por eso las llamo asesinas de moldes. Entonces, ¿cómo se evitan las escamas?

Las escamas en una compuerta de túnel se crean al romperse la punta de la compuerta en la fracción de segundo antes de salir de su orificio.

Para saber cómo evitar las escamas, primero hay que entender qué las provoca. La foto de abajo a la izquierda muestra una pequeña escama en la punta de una compuerta de túnel elíptica. Cuando la compuerta de túnel se retira de su orificio, se flexiona. Esta flexión “carga” la compuerta que intentará volver a su forma original cuando esté completamente fuera de su orificio.

La escama se crea en la fracción de segundo anterior a la retirada de la compuerta. La fuerza del muelle es superior a la resistencia de un pequeño segmento de plástico rígido en la punta de la compuerta, lo que provoca su fractura. A veces queda sujeto a la compuerta por un hilo, a veces cae por el vertedero. Pero gracias a ese demonio que es la electricidad estática, suele adherirse a la cara de la línea de separación.

Las compuertas de túnel elípticas son las principales responsables de la descamación, en especial si la compuerta es larga y el ángulo desde la línea de apertura es superior a 45°. Es entonces cuando el diámetro mayor de la elipse resulta mayor y la integridad estructural de la punta es más débil. Las compuertas en D son bastante buenas para no descamar.

Pero las de cincel son las mejores por ser anchas, con una integridad estructural considerablemente más fuerte. Las compuertas en cincel son también las que menos vestigios dejan, por tener la menor profundidad de todos los tipos de compuertas de túnel, suponiendo que tengan áreas de flujo equivalentes.

Pero antes de elegir el tipo de compuerta que va a utilizar, consulte el manual de diseño del proveedor del material. Algunos materiales exigen una compuerta determinada y puede que no sea una de las cuatro descritas en esta columna.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Meximold 2023: la vanguardia en moldeo de plásticos vuelve a Querétaro

Llegó la hora de vivir la experiencia más completa en todo lo relacionado con tecnologías para manufactura de moldes y transformación de plásticos. Meximold, en su cuarta edición, reunirá a los líderes de la industria de moldes, troqueles y herramentales en Querétaro. Regístrese sin costo y sea testigo de las últimas tendencias y equipos en moldes, troqueles y herramentales.

Leer MásQué son los sistemas de colada caliente y cómo funcionan

Un experimentado transformador de plásticos aborda los beneficios, las mejoras y los problemas cotidianos de las coladas calientes, luego de trabajar por décadas con varias marcas en el mercado de estos sistemas.

Leer MásConceptos básicos de tornillos para moldes de inyección

¿Quiere evitar pérdidas en la producción? Aprenda todo lo que necesita saber, en términos de diseño, para elegir y utilizar los tornillos de inyección adecuados.

Leer MásTratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

Leer MásLea a continuación

Moldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer Más