Nota del editor: Esta es la primera parte de un especial con cuatro entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: materia prima.

Parte 2: desperdicio y remolido.

Parte 3: molde y máquina de moldeo.

Puede pensar que la cotización de piezas moldeadas no es un tema relevante para la columna de “Saber hacer en moldes” de esta revista. Le aseguro que definitivamente lo es. De hecho, si su conocimiento y experiencia no abarca todas las áreas del moldeo por inyección, que incluyen el diseño de la pieza, los materiales termoplásticos, los aditivos, el molde, la inyección y sus parámetros, la automatización, la inspección, el empaque y las operaciones secundarias, usted no es la persona indicada para realizar una cotización.

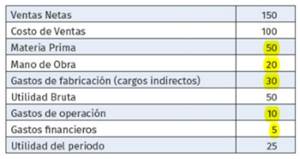

Un viejo dicho en nuestra industria afirma que el precio de venta de una pieza moldeada está compuesto aproximadamente así: un tercio es el costo del material, un tercio los costos de la máquina y la mano de obra, y un tercio los gastos fijos y ganancias.

Cuanto antes se olvide ese dicho, mejor. Son muchos los factores que determinan el verdadero costo de una pieza moldeada y cada uno de ellos tiene varios subfactores importantes. En las dos primeras entregas de esta serie hablaré del peso de la pieza y del costo del material en detalle.

La importancia de la cotización de piezas moldeadas en el moldeo por inyección

Con la llegada de los programas CAD que se utilizan en nuestra industria, la generación del volumen de la pieza (utilizado para calcular el peso de esta) es algo habitual y preciso. Calcular el volumen de la pieza a partir de un dibujo 2D es cada vez menos habitual. Una vez determinado el volumen, se necesita conocer la gravedad específica del material a inyectar.

El precio del material utilizado en su presupuesto debe tener en cuenta la cantidad de compra, el precio previsto y muchos otros factores importantes.

El peso de la pieza (g) = el volumen de la pieza (pulg3) × 16,39 (g/pulg3 de agua) × la gravedad específica del material (una relación adimensional). La gravedad específica puede variar un poco con diferentes grados del mismo material, o puede variar mucho con diferentes tipos de material. Por ejemplo, una pieza con un volumen de 10 pulgadas3 puede pesar 167 g en ABS. La misma pieza en PVC rígido puede pesar 230 g, un 38 % mayor. Si el cliente potencial está dispuesto a considerar otros tipos de material, hay que comparar el costo por pieza en cada material, no el costo por libra de cada material.

A modo de ejemplo, supongamos que se puede comprar PVC rígido a 1 dólar/libra y ABS a 1,25 dólares/libra. El PVC tiene una gravedad específica de 1,40 y el ABS tiene una gravedad específica de 1,02. La tabla adjunta muestra cómo el PVC, más barato, supone un mayor costo de material por pieza.

Lo siguiente que hay que saber es la cantidad anual prevista de piezas para fabricar por año, o al menos el primer año. Convierta esa cantidad en el total de libras de material necesario, que es igual al número de piezas por el peso de la pieza en gramos, dividido entre 454 g/lb. El costo de los materiales termoplásticos varía según el tipo y la cantidad adquirida. Pregunte a su proveedor de materiales el precio por libra para distintas cantidades (precios por niveles) y asegúrese de que son precios de entrega ―FOB en sus instalaciones― porque los costes de transporte pueden ser elevados, en especial para cantidades inferiores a un camión (LTL).

Estrategias para la compra de material

La pregunta ahora es cuánto material debe comprar. ¿Suficiente para un solo lote? ¿Para tres meses? ¿Para seis meses? Una vez decidido esto, sabrá el precio correcto del material que debe utilizar para la cotización. Algunos moldeadores comprarán una gran cantidad de material a un precio más bajo, pero utilizarán el precio de una cantidad menor de material al cotizar un trabajo. Eso añadirá un poco más de ganancia a la pieza, pero el departamento de contabilidad debe calcular el ahorro frente al costo de inmovilizar el dinero extra y el valioso espacio en el almacén.

Consideremos ahora la disponibilidad y la volatilidad del material. En ocasiones, el químico interno del cliente especifica una marca y un grado de material específico, con base en las dudosas y a menudo engañosas propiedades físicas que figuran en las fichas técnicas.

En el plano de la pieza o en un correo electrónico puede figurar: “No se permiten materiales sustitutos”. Los proveedores de materiales no suelen tener en stock materiales poco comunes y el plazo de entrega puede ser de cuatro a seis semanas. Eso va a ser un problema si el cliente está construyendo un molde prototipo con una entrega de dos o tres semanas. Además del largo plazo de entrega, suele haber una cantidad mínima de pedido. Esto puede generar un problema si el peso de la pieza y la cantidad anual del pedido son pequeños. Hable de estas cuestiones con su cliente durante el proceso de cotización. A nadie le gusta llevarse sorpresas después del desarrollo.

La cotización de un proyecto se basa en los precios actuales de los materiales. Dependiendo de la complejidad, la construcción de un molde puede llevar entre 10 y 20 semanas. ¿Qué le garantiza que el precio del material no aumentará durante ese tiempo? Muchos materiales tienen precios constantes. Otros fluctúan a diario, en función de la demanda, así como del costo del petróleo o del gas natural.

Los materiales posindustriales y posconsumo pueden tener enormes oscilaciones, tanto en precio como en disponibilidad, especialmente con el reciente impulso “verde”.

Su proveedor de materiales tendrá una buena idea sobre el precio futuro y la disponibilidad de un material en específico.

Si le dice que es volátil, tiene dos opciones: puede aumentar el costo del material en función de alguna proyección futura o le puede decir al cliente el precio que se utilizó para cotizar el proyecto y le hace saber que cualquier aumento de precio futuro tendrá que ser asumido por él.

Lo ideal es que incluya en las cotizaciones un material que utiliza actualmente en su planta. Un material que compra en grandes cantidades, como camiones completos o contenedores. Entonces la cuestión es qué precio debe utilizar para la cotización. ¿Utiliza el precio bajo que paga actualmente para asegurarse de conseguir el proyecto o utiliza un precio intermedio entre el suyo y el precio más alto que pagará su competencia por una cantidad menor?

Sugiero utilizar el precio más bajo por dos razones. En primer lugar, es obvio que quiere el negocio. En segundo lugar, cuanto más material compre a un proveedor, mejor será su posición para negociar.

Un precio de material negociado más bajo añadirá más beneficios a cada proyecto que realice con ese material. Comprar una gran cantidad de un determinado tipo de material también le sitúa en una mejor posición en caso de que el proveedor tenga desabastecimiento del material debido a un accidente, un incendio, una catástrofe natural o, incluso, una gran demanda.

Considere el costo de los colores

El colorante o pigmento puede añadir mucho al costo de una pieza. Aquí se necesita un experto en color, y más importante todavía, comunicarle cuál será el uso final del producto. Por ejemplo, si va a estar expuesto a la intemperie, si va a entrar en contacto con alimentos o si se va a utilizar en una aplicación médica, todo ello requiere una consideración especial.

Los colorantes pueden aumentar considerablemente el costo del material. Su presupuesto debe tener en cuenta las cantidades de los pedidos y la posibilidad de suministrar la resina base al fabricante de colorantes para hacer masterbatch. Considere también la posibilidad de cambiar las piezas de color “natural” a negro para ocultar pequeños defectos estéticos. (Foto: RTP)

La proporción de un colorante puede ser de 200:1 a 10:1. Nunca recomiendo menos de 50:1, es decir, 50 libras de resina base por cada libra de colorante. La mayoría de los colorantes negros son extremadamente baratos, mientras que los colores primarios y los colorantes especiales, como los fluorescentes, son considerablemente más caros.

La proporción depende no solo de la formulación del compuesto, sino del tipo de material y del espesor de la pared de la pieza. Si se sostiene la pieza moldeada a la luz y se puede ver a través de ella, o se ven vetas, lo más probable es que se rechace esta pieza. Conseguir una distribución de color opaca y uniforme depende de muchos factores, como la formulación del colorante, la proporción, la resina base, el desgaste del tornillo y barril, la contrapresión, las rpm del tornillo, etc.

La solución común para la mala distribución del colorante es utilizar una boquilla con mezclador de alto cizallamiento o un tornillo de mezcla, aumentar la contrapresión, utilizar material remolido, o el método más común y menos deseable: aumentar la proporción de colorante. He visto proyectos en los que el personal de planta ha aumentado tanto la proporción del colorante, que el propietario de la empresa perdía dinero con cada inyección de la pieza.

Al igual que la resina base, el costo del colorante varía en función de la cantidad del pedido y de los costos de transporte. Por esto también debe averiguar los precios ―FOB― según la cantidad de colorantes. Cuando calcule la cantidad anual de materia prima necesaria, aplique la misma decisión de compra para determinar la cantidad de colorante que debe adquirir y su precio escalonado asociado para la cotización.

Pregunte a su fabricante de materia prima si le puede enviar una cantidad suficiente de la resina base que utilizará como soporte o carrier del colorante. La razón es que los materiales tienen diferentes colores naturales, desde cristalino hasta color tipo leche achocolatada.

Utilizar la misma resina base en la que se va a moldear la pieza como carrier mejorará las probabilidades de que el color coincida perfectamente en el primer ensayo. También garantizará que el colorante sea compatible y mejorará las propiedades físicas de la pieza. Las ventajas de hacer esto superan con creces cualquier ahorro de costos inicial por utilizar un carrier genérico menos caro.

¿Cómo se mezcla el color? ¿Tiene un alimentador de color en la garganta de alimentación de la máquina, o alguien tiene que cargar y descargar manualmente un mezclador independiente? Este es otro costo directamente asociado a un trabajo específico. A muchos moldeadores no les gusta lidiar con los colorantes y pigmentos y compran el material precoloreado simplemente por comodidad. Esto rara vez es una buena idea. Se ven obligados a comprar cantidades más pequeñas a precios más altos.

Colorear el material natural para varios proyectos es una buena póliza de seguro para reducir el riesgo de quedarse sin la resina base.

Además, 10 pequeños bidones de diferentes colorantes ocupan mucho menos espacio en el almacén que 10 cajas grandes parcialmente llenas de diferentes materiales coloreados. Los moldeadores que se preocupan por los costos van al otro extremo. Aprovechan todas las ventajas de utilizar colorantes líquidos frente a los granulados.

Si el color especificado de la pieza es “natural”, lo que resulta habitual para componentes internos ocultos (engranajes), podría preguntar al cliente si puede moldearla en negro. Sí, tendrá que añadir colorante a la resina base, pero el colorante negro suele ser barato. Y lo más importante, el negro oculta muchos defectos que, de otro modo, podrían rechazarse con el color natural.

Por ejemplo, puntos negros de carbón pueden desprenderse del husillo y barril y van a ser muy notorios en una pieza con material sin color. Esto podría generar rechazo por parte del cliente. El menor índice de rechazo de las piezas negras suele compensar el costo añadido del colorante.

A menudo, el color de la pieza tiene que coincidir con el de otra pieza producida en otro lugar, por ejemplo, un perfil de plástico extruido o una pieza metálica pintada. Esto no solo puede requerir varias muestras antes de que el color sea aceptable para el cliente, sino que también requiere inspecciones de control de calidad más estrictas durante la producción. Debería considerar la posibilidad de añadir un ligero recargo para un proyecto exigente como este.

¿Quién paga la factura?

También puede considerar pedir, o incluso insistir, que el cliente pague el material y el colorante por adelantado. Se trata de una petición habitual cuando los materiales son específicos para ese cliente y existe la preocupación de quedarse con un montón de existencias inútiles si el programa no cumple las expectativas de alguien en el departamento de marketing.

Todo el mundo piensa que su producto se va a vender como pan caliente. La realidad es que la mayoría no lo hace. También es beneficioso pedir al cliente que pague por estos materiales cuando hay cantidades mínimas de pedido, que acaban siendo un suministro de seis meses o más. La única desventaja de que el cliente compre los materiales es una pequeña pérdida en las ganancias que se añade al material cuando se cotiza, lo que me lleva al siguiente tema.

Algunos moldeadores suman el costo del material, el tiempo de máquina, la mano de obra, entre otros, y luego multiplican la suma de estos costos por un margen fijo o un porcentaje de ganancia. Esa es la mejor manera de perder un trabajo, o perder dinero. Digamos que un moldeador añade un 20 % de ganancia a los costos combinados. Si se trata de una pieza pesada en un material de ingeniería costoso, nunca conseguirá el proyecto porque el precio de la pieza se disparará.

Por el contrario, si se trata de una pieza pequeña, como un tapón de botella en una resina barata y el tiempo de ciclo estimado era de 10 segundos, pero después de conseguir el proyecto solo se pudo conseguir un ciclo de 14 segundos debido a un mal enfriamiento del molde, entonces usted está moldeando piezas casi gratis.

Lo ideal es añadir una pequeña cantidad de margen a las materias primas (en realidad, a todos los artículos comprados) para cubrir los costos administrativos, manejo e inventario, así como el costo de los intereses perdidos sobre el dinero desde el momento en que se compra el material hasta que recibe el pago por las piezas moldeadas. Este pequeño porcentaje debe ser dinámico: márgenes más grandes para cantidades pequeñas y márgenes más pequeños para cantidades altas.

Esto puede parecer un retroceso, pero la razón principal se debe a otro viejo dicho: “Los moldeadores no venden piezas de plástico. Venden tiempo de máquina”. Esto es muy cierto.

El ensayo de moldes, la depuración, la optimización y estandarización de un proceso y los costos generales de la curva de aprendizaje son mucho más caros para los proyectos de bajo volumen en términos de dólares por piezas producidas.

Por lo tanto, el objetivo es conseguir proyectos de larga duración para distribuir mejor estos costos. La mejor manera de conseguir proyectos es examinar detenidamente todos los factores que contribuyen y decidir si se aplica o no un margen de ganancia adecuado a cada uno de ellos, que sea específico para esa pieza en particular.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

El costo de los productos de plástico inyectados

Análisis de los costos en productos inyectados de plástico y su relación con los aspectos tecnológicos involucrados en el proceso.

Leer MásSimulación avanzada vs. tradicional en moldeo por inyección

Explore el impacto del moldeo virtual en la producción de plásticos. ¿Cómo anticipar defectos y adaptar procesos de inyección? Encuentre respuestas aquí.

Leer MásChecklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásEnfriamiento en moldes de inyección con CO2 líquido

Manufactura aditiva y enfriamiento localizado con CO2 son las nuevas soluciones que está empleando un moldeador de productos para las industrias médica y automotriz, con el fin de catapultar su productividad y calidad.

Leer MásLea a continuación

Moldes: la verdad sobre los sistemas de expulsión guiada

Cuándo, dónde, cómo y por qué utilizar sistemas de expulsión guiada en sus moldes.

Leer MásFactores clave para estimar tiempo de ciclo en moldeo de plásticos

Descubra los 14 factores cruciales que influyen en la estimación del tiempo de ciclo en moldeo. Conozca un nuevo recurso gratuito que puede ser útil.

Leer MásMoldes, de vuelta a lo básico: resortes de compresión

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.

Leer Más