Moldes, de vuelta a lo básico: resortes de compresión

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.

Compartir

Nota del editor: Esta es la primera parte de un especial con dos entregas. Puede encontrar las ligas de la serie completa a continuación:

Conté más de treinta tipos de resortes en un conocido catálogo de suministros, cada uno con múltiples variaciones. Este mes me centraré estrictamente en un tipo: resortes de compresión para moldes de inyección. Cuando se pone una carga en esta clase de resorte, este se comprime, al tiempo que intenta empujar de vuelta la carga para retornar a su longitud original. Este mecanismo, tan simple, a menudo causa daños importantes en el molde, y tiempos de paro, por lo general debido a selección o uso incorrectos.

El uso más común de resortes en un molde de inyección es para retraer las placas expulsoras. Necesitamos discutir esta aplicación en particular porque hay dos creencias contradictorias. En teoría, si la secuencia de cierre del molde se ajusta correctamente, no hay necesidad de usar resortes porque los pines de retorno conducirán las placas expulsoras de regreso a su posición correcta.

Si existe alguna preocupación por el ruido o daño potencial a los pines de retorno, se pueden instalar arandelas Bellville debajo de sus cabezas para absorber el impacto. La mejor opción es conectar la placa de expulsión al sistema de extracción de la inyectora, que controla la posición delantera y trasera de las placas y elimina la necesidad de resortes.

La mayoría de las máquinas de moldeo modernas permiten especificar cuánta fuerza usar al avanzar y retraer las placas expulsoras, lo cual es extremadamente beneficioso.

Si el sistema de expulsión comienza a atascarse, frenarse o agarrotarse, puede exceder la cantidad de fuerza programada en la máquina. Se necesita configurar una alarma para detener el ciclo de moldeo y evitar más daños al molde. Algunos talleres de moldes quitan de inmediato los resortes de los moldes nuevos. Han aprendido que si uno de ellos se rompe, se ejerce una presión desigual sobre el sistema de expulsión y puede hacer que los pines se atasquen o desgasten prematuramente sus orificios pasantes. Además, los resortes requieren una mayor fuerza de expulsión y disminuye la capacidad de evitar daños en el molde cuando el sistema de expulsión comienza a agarrotarse.

A pesar de todas estas razones para no utilizar resortes, algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Consideran que es una medida de seguridad en caso de que a un técnico se le olvide conectar las placas a la inyectora. También prefieren reducir el tiempo de preparación del molde al no tener que pasar por el proceso de conexión del sistema de expulsión.

Uno de los pocos casos en los que especifico el uso de resortes es si existe el riesgo de daño en el molde cuando las placas de expulsión están un poco fuera de posición, por ejemplo, cuando hay expulsores ubicados directamente debajo de una leva. En casos como este, también agregaré un interruptor eléctrico a la placa de expulsión. Esto protege el molde mediante cuatro métodos independientes: los pines de retorno, los resortes, el interruptor de seguridad y la conexión de la máquina. Aprendí esta lección al ver una placa de expulsión avanzar levemente debido al impulso cuando el molde se abrió muy rápido. Los pines expulsores terminaron marcando la parte inferior de las levas. Este tipo de daño también puede ocurrir al ensamblar un molde en el banco de trabajo.

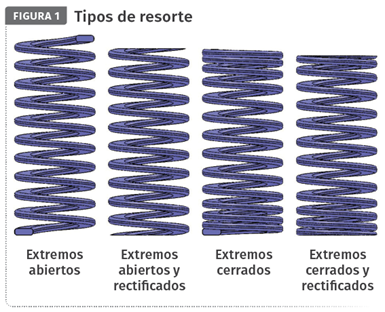

Tipos de resorte

Los resortes de compresión se pueden fabricar con varios tipos y grados de material, como acero con alto contenido de carbono, acero inoxidable, aleaciones de acero, cobre, níquel, incluso plástico. Están disponibles en innumerables formas y tamaños. La dirección en la que se enrolla un resorte puede ser hacia la derecha o hacia la izquierda. Los extremos de los resortes están disponibles en cuatro condiciones diferentes, como se muestra en la Fig. 1.

Están disponibles con varios tipos de acabados superficiales para diversas aplicaciones. La sección transversal puede tener distintas formas, como redonda, cuadrada, rectangular, rectangular con esquinas redondeadas, trapezoidal o en forma de “D”. A menudo están disponibles en tamaños ingleses (pulgadas) y métricos (mm), así como en los estándares ISO, ISO-D y JIS. Entonces, ¿cómo sabe un diseñador de moldes qué tipo de resorte seleccionar? Es suficiente para que le dé vueltas la cabeza.

Muchos de los principales proveedores de componentes de moldes ofrecen resortes fabricados por The Barnes Group con el nombre comercial de Raymond.

Aparentemente, nuestra industria ha seleccionado esta marca como su estándar, o al menos lo han hecho los proveedores más conocidos. Eso no quiere decir que algunos proveedores de componentes de moldes no ofrezcan otras marcas de resortes. En mis experiencias encontré otras que eran equivalentes, al menos desde el punto de vista de la ingeniería.

Las personas en el negocio del estampado de metales probablemente saben más sobre resortes que en cualquier otra industria. Sus matrices perforan metales duros a velocidades extremadamente rápidas. Los resortes son esenciales para su negocio. Por fortuna, no tenemos que ser expertos en resortes, pero sí necesitamos saber cómo seleccionarlos y usarlos de manera correcta.

La mayoría de los resortes disponibles comercialmente están hechos de una aleación de cromo vanadio 6150. La forma de la espira es trapezoidal y los extremos están cerrados y rectificados, lo que significa que el final está alineado perpendicularmente a la longitud y luego rectificado. Están enrollados a la derecha, es decir, la última espira se detendrá en sentido contrario a las agujas del reloj. Para mejorar su vida útil a la fatiga se les aplica un granallado. Por último, están recubiertos para resistir la corrosión.

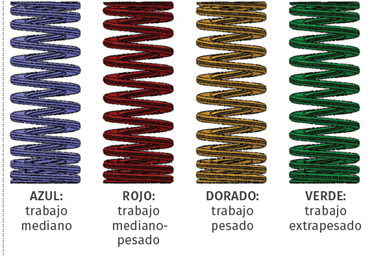

Colores de los resortes.

Lo primero que debe saber acerca de los resortes es que, según su tipo de trabajo, están codificados por colores, como se muestra en la Fig. 2. Estos son los códigos de color para los resortes de Estados Unidos (pulgadas). Las otras clases de resortes, como US Heavy Duty, ISO, ISO-D y JIS usan un código de color diferente. Esto no solo es confuso, sino peligroso. Si usted recibe un molde del exterior o un molde de un externo, sería prudente desechar los resortes existentes y reemplazarlos por otros que sepa que tienen la clasificación correcta.

Los resortes azules de trabajo mediano son los más comunes en moldes de inyección. De vez en cuando es posible que vea un resorte rojo para trabajo mediano-pesado, o incluso un resorte dorado para trabajo pesado, pero no muy a menudo. Si el molde es grande y las placas de expulsión son pesadas, prefiero usar resortes azules con un diámetro más grande, o usar un mayor número para tener un equivalente a resortes rojos. Sin embargo, si la cantidad de compresión requerida es muy pequeña, un resorte rojo o dorado puede ser la mejor opción.

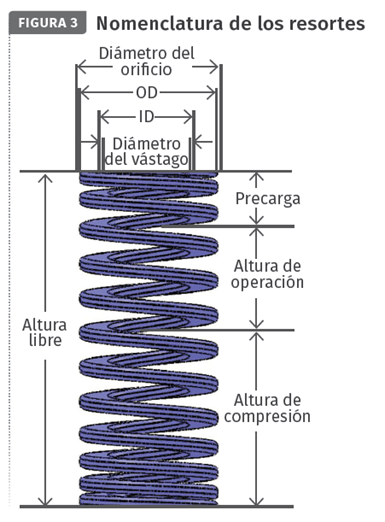

La Fig. 3 muestra una nomenclatura básica que debe conocer al seleccionar un resorte:

Nomenclatura de los resortes.

• La longitud libre es la medida inicial del resorte antes de que el resorte esté sujeto a cualquier fuerza o carga operativa.

• El diámetro del orificio coincide con el tamaño de una broca estándar de la industria y es mayor que el diámetro exterior o exterior del resorte. Representa la expansión del resorte cuando se comprime, así como las tolerancias de fabricación.

• El diámetro de vástago es ligeramente más pequeño que el diámetro interno real o el diámetro interior del resorte. El diámetro de vástago también es un tamaño estándar de la industria para coincidir con los diámetros de los pernos separadores estándar y los pernos del molde.

• La precarga es la distancia que se reduce o comprime intencionalmente cuando se ensambla el molde. Es uno de los valores más importantes para un diseñador de moldes. La precarga se necesita para evitar la posibilidad de una carga de impacto que puede resultar en una falla temprana del resorte. Sin embargo, no es la razón principal por la que resulta tan importante en los moldes de inyección.

Sea para mantener la placa de expulsión completamente retraída/apoyada o para separar una placa A de una placa X1 en un molde de tres placas y asegurar la secuencia de separación deseada, se debe realizar una carga (o precarga) antes del movimiento de cualquier placa o dispositivo. El diseñador de moldes tiene que determinar cuánta fuerza se necesita y esa no es una tarea fácil.

Para retraer las placas de expulsión, calculo el peso de las placas y agrego un pequeño SWAG para las fuerzas de fricción de los pines de expulsión, pines de retorno y el sistema de expulsión guiada (SWAG es un término técnico para Scientific Wild-Ass Guess. En otras palabras, un factor subjetivo basado en la experiencia y la “intuición”).

Un método más común es multiplicar el peso de las placas expulsoras por 1.5 o 2. Cuando los resortes se utilizan para separar la placa A de la placa X1 en un molde de tres placas, calculo el peso de la placa A y agrego un SWAG para las fuerzas de fricción de los pines guía, las compuertas y las caídas. Por supuesto, no es un método muy científico, pero generalmente funciona bien y hay opciones en caso contrario.

Independientemente de la marca de resortes que compre, es aconsejable consultar las pautas recomendadas por el fabricante.

• La longitud de operación o recorrido es la distancia adicional luego de la precarga que comprime el resorte. Para las placas de expulsión, es la carrera de expulsión o el desplazamiento de las placas hacia adelante. Para moldes de tres placas resulta un poco diferente. La longitud operativa es la distancia entre la parte posterior de la placa A y la parte delantera de la placa X1 cuando las placas están completamente separadas. En ambos casos, la cantidad total de deflexión o compresión del resorte es la distancia de precarga más el recorrido después de ser sometido a la carga final.

El factor más crítico para seleccionar el resorte correcto es mantenerse dentro de las pautas del fabricante con respecto la compresión máxima del resorte. El incumplimiento de estas pautas resultará en una falla prematura del resorte.

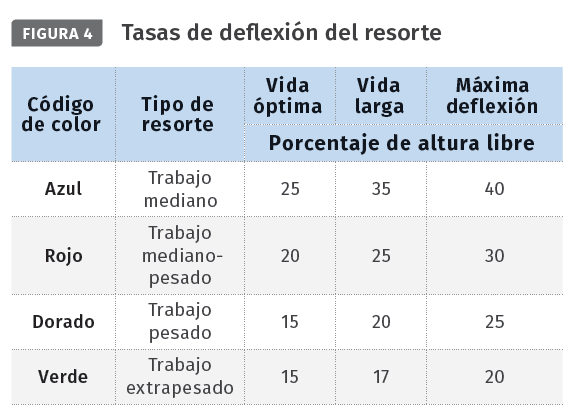

Los proveedores de componentes de molde entregan el porcentaje de deflexión máxima (compresión), así como un rango para un funcionamiento eficiente o para una vida útil media o larga. La cantidad de deflexión máxima debe usarse solo como referencia. Comprimir un resorte más allá de su rango de operación recomendado puede resultar en una falla prematura o ser un peligro para la seguridad. Por alguna razón inexplicable, estos valores varían algo entre proveedores. La Fig. 4 viene directamente del catálogo del fabricante. Independientemente de la marca de resortes que compre, es aconsejable consultar las pautas recomendadas por el fabricante.

Tasas de deflexión del resorte.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Meximold 2024: la feria líder en moldes y moldeo regresa a Querétaro

Meximold 2024 se llevará a cabo los días 9 y 10 de octubre en el Querétaro Centro de Congresos, con la participación de más de 140 compañías expositoras, un programa de conferencias de alto nivel y oportunidades de networking y negocios B2B.

Leer MásMeximold 2023: el evento ideal para la manufactura de moldes en México

Con un incremento de expositores de tecnología de moldeo por inyección, y con un 90 % de piso de exposición vendido, en octubre 2023 se realizará nuevamente Meximold.

Leer MásEnfriamiento en moldes de inyección con CO2 líquido

Manufactura aditiva y enfriamiento localizado con CO2 son las nuevas soluciones que está empleando un moldeador de productos para las industrias médica y automotriz, con el fin de catapultar su productividad y calidad.

Leer MásTratamientos químicos en sistemas de transferencia de calor

Entienda el riesgo de biofilmes y corrosión en sistemas de agua y cómo un tratamiento químico adecuado puede extender la vida útil de su equipo.

Leer MásLea a continuación

Cómo dimensionar compuertas, canales y bebederos, parte 5: consejos y trucos

Haga que el tamaño del bebedero, canales y compuerta del molde se acerquen a los ideales la primera vez.

Leer MásCómo dimensionar compuertas, canales y bebederos, parte 3: compuertas de borde

Obtenga las dimensiones del bebedero y de las compuertas lo más cercano al tamaño ideal desde el primer intento.

Leer Más¿Cuándo usar la inyección de moldeo por compresión?

El moldeo por compresión sigue siendo esencial en la industria gracias a su capacidad para crear piezas duraderas con mínimas tensiones internas. Con ventajas como la reducción del peso y la compatibilidad con termoplásticos viscosos, el moldeo por compresión ofrece una alternativa ideal para productos de alta calidad y bajo costo.

Leer Más