Diseño óptimo de moldes de tres placas: claves y desafíos

Hay que prestar atención a varios aspectos y a los detalles para evitar paros de máquina, mayores costos de mantenimiento y tener contento al cliente.

Un objetivo primordial en cualquier diseño de molde de tres placas es minimizar la longitud de todas líneas de partición. Los moldes de tres placas tienen una altura mayor y al menos dos líneas de apertura adicionales; por esto requieren una apertura mucho más larga.

A menudo es necesario colocar un molde de tres placas en una máquina de moldeo de mayor tonelaje solo porque estas tienen una apertura más larga.

Pero las máquinas más grandes tienen una tarifa más alta y suelen ser un poco más lentas, lo que reducirá sus beneficios. Las máquinas más grandes suelen tener cilindros más grandes que pueden crear problemas como mayores tiempos de permanencia, menor control del tamaño de la inyección y tasa superior de rechazos.

Aparte de aumentar la utilización de su máquina, no hay absolutamente ningún beneficio en poner un molde de inyección en una máquina más grande de lo necesario para llenar las cavidades y evitar rebabas.

Cuando la prensa de la máquina empieza a abrirse, la línea de apertura número 1A se abre una corta distancia (suponiendo que utilice uretano o muelles de compresión).

A continuación, la partición número 2, que es la apertura principal entre la cavidad y el núcleo, o las placas A y B, suele empezar a abrirse. Digo normalmente porque en ocasiones la pieza puede tener mucha superficie, poco ángulo de desmoldeo, una superficie texturizada y otros factores (como sobreempaquetado) que pueden hacer que la pieza moldeada se pegue firmemente en la cavidad, tan firmemente que la línea de separación entre la placa expulsora de canal y la placa A continúa abriéndose antes de que lo hagan las placas de cavidad y de núcleo. Esto es bueno que pase.

Solo hay dos secuencias de apertura que realmente importan: (1) la línea de partición entre la placa A y la placa expulsora de canal debe ser la primera (como se ha comentado antes). (2) La partición entre la placa expulsora de canal y la placa de respaldo no puede empezar a abrirse hasta que la partición entre la placa expulsora de canal y la placa A esté completamente abierta. De lo contrario, es posible que el canal no tenga espacio suficiente para salir libremente del molde..

La partición número 2 depende de la pieza moldeada. Normalmente debe ser la altura de la pieza más la altura del núcleo por encima de la línea de partición y una cantidad segura para que la pieza caiga libremente. La mayoría de las piezas tienden a girar cuando son expulsadas.

Esta rotación puede oscilar entre 0 y 90 grados, de acuerdo con el centro de gravedad de la pieza. La velocidad a la que la máquina de moldeo expulsa una pieza también puede afectar su caída, así como al espacio necesario. Es una buena idea hacer esta apertura un poco más larga de lo esperado, pero tener un método simple para reducirla después del muestreo inicial permite usar una máquina de moldeo más pequeña con menores tiempos de ciclo.

Una vez se llega a la apertura calculada número 2, algún tipo de mecanismo se acopla a la placa A y activa lo que yo llamo la línea de partición número 1B, es decir, la apertura total entre la placa A y la placa expulsora de canal.

La distancia que debe tener la partición entre la placa A y la placa expulsora de canal suele ser igual a las distancias combinadas de:

- La cantidad necesaria para extraer toda la longitud de la(s) punta(s) del canal frío de la placa A.

- La cantidad que debe avanzar la placa expulsora de patín para expulsar el canal.

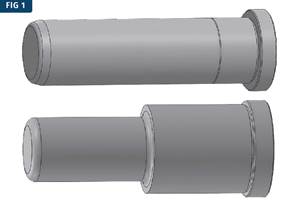

- La longitud del bebedero solidificado dentro del casquillo del bebedero extendido, como indica la flecha verde en la figura 1. La longitud del bebedero en frío para un asiento de boquilla esférico de ½ pulgada puede variar entre 0.265 y 0.390 pulgadas, según el diámetro interior del orificio. La longitud del bebedero en frío para un asiento de boquilla esférico de ¾ de pulgada puede oscilar entre 0.265 y 0.453 pulgadas, dependiendo del diámetro interior del orificio. Esta es otra de la larga lista de razones por las que no debería utilizar puntas de boquilla de máquina con un radio de ¾ de pulgada.

- La longitud de cualquier material frío que se extraiga de la punta de la boquilla de la máquina, como indica la flecha roja de la figura 1.

- Una cantidad segura de espacio libre adicional. Una regla empírica dice que la distancia entre la placa de expulsión de canal y la placa A debe ser cinco veces la altura total del sistema de alimentación (canal frío). Esa es una regla horrible y debe ser completamente ignorada. Esta regla está pensada para solucionar el problema común de que el canal se deforme al enfriarse, pero ignora todas las razones por las que un canal puede o no deformarse. También ignora lo frío y rígido o lo caliente y maleable que pueda ser el canal. Tampoco tiene en cuenta si el canal es pequeño y ligero o grueso y pesado.

- Puede ser necesaria una holgura adicional si el canal va a ser retirado por un robot o un picker.

- Es una larga lista de longitudes para sumar. Aquí se deben volver a verificar las especificaciones de apertura máxima de la máquina de moldeo previsto.

En cuanto al número 5, la “cantidad adicional” puede variar mucho. Si el material tiene un relleno, como vidrio o carbonato calcio, tiende a ser rígido y normalmente no se doblará o curvará mucho cuando se expulse. Los materiales sin relleno y los canales gruesos tienden a curvarse o deformarse bastante, sobre todo cuando el canal no está completamente solidificado al abrir el molde, como se muestra en la figura 2. Esto puede requerir aperturas más largas para que el canal caiga libremente.

Lo mejor es utilizar una cantidad adicional de apertura, pero que sea fácil de ajustar después del primer muestreo. Incluso si el molde funciona bien con una apertura más larga, minimizarla después puede reducir un poco el tiempo del ciclo.

Impacto de la Temperatura de Enfriamiento en la Deformación del Canal

Es importante que los transformadores se fijen en la dirección en que se ha curvado el canal en la figura 2. No tiene nada que ver con la geometría del canal, puesto que se debe al enfriamiento del molde. Los canales, al igual que las piezas, se deforman o curvan hacia los lados o zonas más calientes del molde. La figura 2 es un buen ejemplo de que la placa expulsora de canal está más fría que la placa A, razón por la cual se curvó hacia dentro. La temperatura de los conductos de refrigeración de las distintas placas puede influir en la cantidad y la dirección en que se deforma un canal o una pieza.

Para evitar que el canal se curve y reducir la apertura necesaria, puede añadirse un nervio de refuerzo fino, como se muestra en la figura 3A. La figura 3B es una guía para el tamaño de una nervadura de refuerzo.

El casquillo de la placa de expulsión de canal tiene una apertura de 1¼ pulgadas de diámetro en el centro. Si el material frío en la punta de la boquilla de la máquina tiene fuerza suficiente para tirar del canal flexible a través de esta apertura, como se muestra en la figura 4A, el canal no se expulsará. Un método para ayudar a eliminar este problema es añadir un disco central al canal, como se muestra en la figura 4B.

Las trampas en un canal ayudarán drásticamente a reducir la cantidad de daño de molde causado por las rebabas como se muestra en las imágenes antes y después en la figura 5.

Cuando el material se inyecta en el molde, la trampa se llena y solidifica antes de que la presión de inyección empiece a aumentar significativamente. Esto impide que la rebaba se extienda más allá de la trampa. Además, la trampa ayuda a evitar que el canal se curve un poco.

Fig. 5. Las trampas en los canales (izquierda, antes; derecha, después) ayudan a prolongar la vida del molde. Fuente: Jim Fattori.

Me gusta que la profundidad y el ancho de la trampa sean aproximadamente el 20 % de la profundidad del canal. Por ejemplo, si la profundidad del canal fuera de ¼ de pulgada, la trampa tendría 0.050 pulgadas de profundidad y sobresaldría 0.050 pulgadas a cada lado del canal. Y, sí, las trampas son beneficiosas en todos los tipos de moldes de canal frío y en todos los tipos y formas de canal.

Limitadores

Fig. 6. Los pernos limitadores se usan para controlar la apertura de las placas (izquierda, cerrado. Derecha, abierto). Fuente: Jim Fattori

Hay varios métodos que se pueden utilizar para tirar de las distintas placas. Los métodos más comunes son los pernos o barras limitadoras, los cierres de pestillo y los pestillos de placa.

Para moldes pequeños y medianos me gusta utilizar pernos limitadores. Para moldes más grandes utilizo barras limitadoras externas. Suelo evitar cualquier mecanismo que utilice muelles o tenga componentes que puedan desgastarse o requieran grasa. Los pernos y las barras limitadoras también pueden ajustarse fácilmente.

La figura 6 muestra el uso de pernos limitadores para las tres líneas de partición en un molde de tres placas. Sea cual sea el método que elija, asegúrese de que los componentes no impidan que el canal salga libremente del molde.

La figura 7 muestra algunos de los puntos más delicados sobre los pernos limitadores, como la forma en que deben montarse en un orificio empotrado o avellanado de 1/32 de pulgada a ¼ de pulgada de profundidad para ayudar a resistir el daño de cualquier carga lateral. Siempre deben tener una arandela termoplástica, como uretano, con una arandela plana de acero debajo de sus cabezas para absorber el choque y amortiguar el ruido.

Esta amortiguación también ayuda a evitar que las roscas del perno se desgasten. A menudo, cuando el molde está en la máquina, no se puede acceder a la cabeza del perno para su mantenimiento.

El mecanizado de planos opuestos en el perno limitador para que una llave se pueda utilizar para retirarlo puede ser muy útil. De ahí el término “llave plana”. Información más detallada sobre los pernos limitadores se encuentra en mi artículo de junio de 2019.

A veces no se puede instalar un perno limitador dentro de un molde que sea lo suficientemente largo para obtener la apertura deseada. En un caso así, puede utilizar un perno limitador telescópico, como el de la figura 8. Este diseño utiliza un perno limitador estándar montado dentro de un cilindro flotante. El cilindro tiene un hombro en el extremo para limitar la carrera del conjunto.

Otras veces no tiene espacio para instalar todos los pernos limitadores dentro de la base del molde. En ese caso, puede montar un perno limitador en el exterior del molde, como en la figura 9.

Una alternativa a los pernos limitadores son las barras limitadoras, que casi siempre se montan en el exterior. Resultan un poco más ruidosas a menos que incorporen algún tipo de amortiguación, pero son muy sencillas y eficaces. En la figura 10 se aprecia el diseño más básico.

En la figura 11 se muestra un diseño telescópico y en la figura 12 aparece un diseño para grandes aperturas. Obsérvese cómo se ha añadido un espaciador a una de las barras limitadoras de la figura 12 para reducir la apertura tras el muestreo inicial del molde.

La figura 13 muestra un método excelente para conseguir una apertura que supere la altura del molde, sin utilizar las tristemente célebres cadenas metálicas.

Es la misma premisa que las cadenas metálicas, pero usa correas dentadas reforzadas de baja elasticidad, del tipo utilizado en servomotores y motocicletas. Son extremadamente fuertes y tienen una gran resistencia a los golpes.

Otra ventaja de las correas dentadas es que la longitud de la correa, y la correspondiente apertura, pueden ajustarse en la máquina en cuestión de minutos.

He tenido éxito con este diseño poco conocido, sobre todo en moldes muy grandes.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Contenido relacionado

Checklist para la fabricación exitosa de moldes inyección de plástico

Una guía integral sobre cómo optimizar el proceso de diseño y construcción de moldes de inyección de plástico, centrada en la prevención de problemas y la mejora continua.

Leer MásRetos y soluciones en el moldeo de canal caliente

Descubra cómo maximizar la eficiencia en el moldeo de canal caliente. Aprenda técnicas para reducir residuos, identificar fugas y evitar costosas reparaciones.

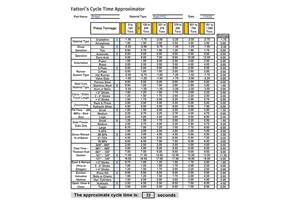

Leer MásFactores clave para estimar tiempo de ciclo en moldeo de plásticos

Descubra los 14 factores cruciales que influyen en la estimación del tiempo de ciclo en moldeo. Conozca un nuevo recurso gratuito que puede ser útil.

Leer MásLo que debe saber sobre las guías y casquillos de moldes

Profundice en las especificaciones de casquillos y guías en moldes. Conozca las tolerancias dimensionales y cómo garantizar un funcionamiento óptimo.

Leer MásLea a continuación

Cómo diseñar moldes de inyección de tres placas

Descubra las claves para diseñar moldes eficientes de tres placas. Considere canales, casquillos de bebedero y más para maximizar la funcionalidad y rentabilidad.

Leer MásDónde y cómo ventilar los moldes de inyección

Cuestionamiento de varias “reglas generales” sobre la ventilación o venteo de moldes de inyección.

Leer MásCómo calcular la fuerza del muelle en moldes de tres placas

Le enseñamos a calcular la fuerza necesaria del muelle para moldes de inyección de tres placas, asegurando separaciones precisas y sin daños.

Leer Más