Pasos para tener un sistema de transporte central más eficiente

Dependiendo de cuándo lo haya comprado e instalado, hay formas de ajustar su sistema de transporte neumático central para mejorar su rendimiento y ahorrar algo de dinero.

En nuestra economía actual, a medida que aumentan los costos de energía y manufactura, se hace cada vez más difícil mantenerse competitivo en entornos regionales y globales. Los fabricantes buscan constantemente formas de mejorar sus procesos y aumentar su competitividad.

Los procesadores de plásticos que tienen sistemas centralizados neumáticos para el manejo de materiales ya se están beneficiando de los precios más bajos de las compras de resina a granel en comparación con aquellos que compran en menor volumen. Dependiendo de cuándo se instaló el sistema de transporte centralizado, puede haber formas de realizar mejoras incrementales para aumentar el rendimiento, la eficiencia y obtener ahorros al final.

Es más fácil comenzar desde el inicio y seguir al pellet, polvo o granulado en su viaje. Es una buena práctica revisar su sistema de transporte en el punto de recogida, asegurando un buen ajuste del tubo de succión para que proporcione una buena mezcla de aire y material. Esto permitirá que el material fluya suavemente por todo el sistema sin golpes.

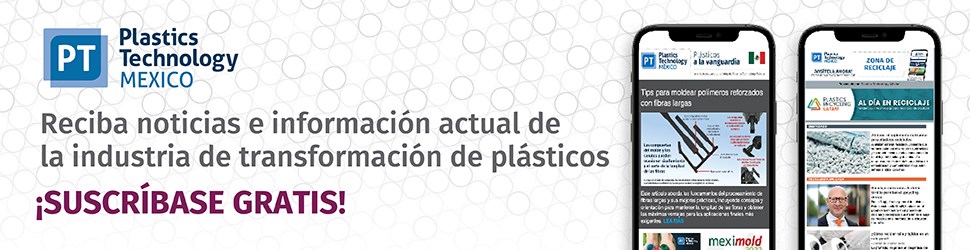

Para el transporte a larga distancia, es típico utilizar un compartimento de extracción de doble tubo, que extrae material de la parte posterior de la caja.

Usar el tipo correcto de dispositivo de recolección puede mejorar el rendimiento y eficiencia de su sistema. Para el transporte a larga distancia, es típico utilizar un compartimento de extracción de doble tubo, que extrae material de la parte posterior de la caja. Esto facilita que el flujo de aire arrastre el material a medida que viaja a través de la tubería hasta su destino en la máquina de procesamiento. Encontrar una buena mezcla de aire/material es fundamental para el transporte adecuado.

Uno de los problemas más comunes en un sistema de transporte y uno que se puede mejorar fácilmente y aumentar la eficiencia, es mantener el material fluyendo en el proceso. Una regla simple para seguir es: “¡No dejes que el tubo se salga!”

La falta de suministro de material genera problemas en el sistema. Esto ocurre típicamente cuando el tubo de recolección de material se cae de la caja o del gaylord, la fuente de material se ha quedado sin material o la bolsa ha obstruido el flujo de material. Asegúrese de que el suministro de material fluya constantemente hacia el punto de recogida.

Un sistema de tubería perfecto para vacío o presión positiva consiste en una tubería recta sin acoples, puntos de desvío, codos y sin manguera flexible. Este es un ejemplo de un sistema con obstáculos mínimos y caída de presión mínima, suponiendo que tenga el tamaño adecuado para el sistema. Pero esto no es realista. En el mundo real, las tuberías siempre deben ser encaminadas hacia arriba o hacia abajo en una planta para evitar obstáculos y llevar el material desde la fuente hasta el destino.

La tubería siempre debe instalarse con el mínimo número de codos y debe usar la menor cantidad de manguera flexible. Reduzca las cantidades excesivas de manguera flexible en las estaciones de acople rápido. Estas son formas rápidas y fáciles de ganar capacidad de transporte al eliminar las pérdidas de presión dentro del sistema.

Los codos instalados uno tras otro pueden hacer que el material se caiga de la corriente de aire. Agregue una longitud suficiente de tubo recto entre ellos. Esto permitirá que el material se incorpore a la corriente de aire y gane velocidad, mejorando la eficiencia general del sistema.

Las fugas de aire en las tuberías reducen la capacidad del sistema y en algunos casos, pueden provocar la acumulación de material o la obstrucción de las líneas. Compruebe si hay acoples sueltos entre las conexiones de las tuberías y juntas gastadas o faltantes. Arregle, reemplace o apriete todos los acoples. Reemplace las tuberías y los codos desgastados. Establezca un cronograma de inspección regular para las tuberías del sistema. El funcionamiento de un sistema con fugas de aire y tuberías desgastadas reducirá el rendimiento potencial del sistema. En casos extremos, habrá líneas taponadas y múltiples problemas de mantenimiento con el sistema.

Disminuir el exceso de tuberías, codos y manguera flexible en un sistema mejorará la eficiencia del sistema de transporte y reducirá la energía total requerida para mantenerlo en funcionamiento. Eliminar las fugas de aire permitirá que la energía puesta en el sistema se use para transportar material y no se desperdicie. La clave es permitir que el material fluya suavemente a través del sistema según lo diseñado.

Codos, velocidad del aire y tipo de sistema

Hay diferentes tipos de codos disponibles, según la aplicación. Los tubos y codos de aluminio se utilizan para la mayoría de las aplicaciones de transporte. El acero inoxidable se utiliza para la mayoría de las aplicaciones de transporte donde hay abrasión suave. Los codos especializados pueden reemplazar los codos estándar para reducir el desgaste y minimizar la degradación del material.

También pueden reducir el mantenimiento del sistema y los costos de reemplazo causados por problemas de desgaste. Varios proveedores ofrecen codos específicamente diseñados para reducir o finos. Los codos revestidos de cerámica o porcelana, los codos tratados térmicamente o niquelados pueden usarse para aplicaciones que requieren resistencia a la abrasión. Los codos de vidrio también se pueden usar para resistencia a la abrasión. Son buenos para usar con resinas de ingeniería y especialmente con materiales rellenos de fibra de vidrio.

Se pueden usar codos en T, en T ciego o diseños similares para materiales blandos, duros o rellenos con fibra de vidrio. En algunos casos, puede haber caídas de presión extremas con este tipo de codos. Esto puede reducir la capacidad de transporte del sistema original. Revise cuidadosamente el diseño del sistema cuando use este tipo de codo especializado.

La velocidad del aire es un factor muy importante en cualquier sistema de transporte. Asegurarse de que el material se mueva a la velocidad correcta en el tubo, garantizará que sea entregado desde el punto de almacenamiento o recogida hasta el punto final o máquina de procesamiento. Si el material se mueve demasiado lento y/o la velocidad del aire es baja, el material puede tener dificultades para moverse en la corriente de aire en el tubo de recogida. El material puede tender a taponarse en el fondo de elevaciones verticales largas o después de los codos.

Bajar las velocidades del aire mientras el material se mueve puede hacer que el material se caiga de la corriente de aire. Se debe tener cuidado al momento de realizar ajustes al sistema y tener en cuenta las siguientes consideraciones:

- Si el material se mueve demasiado rápido y la velocidad del aire es alta, se puede dañar el material.

- Si el material es blando y la velocidad es demasiado alta, se puede formar cabello de ángel.

- Si el material es duro, puede romperse y crear polvo.

- Si el material contiene fibra de vidrio y la velocidad es demasiado alta, puede desgastar tuberías y codos.

- Los materiales más pesados pueden requerir una mayor velocidad del aire para permitirles fluir adecuadamente en la corriente de aire.

- Los materiales más ligeros pueden requerir una velocidad de aire más baja para minimizar la degradación del material al viajar a través de la tubería.

- La forma y el peso de las partículas afectan la forma en la que los materiales viajan y se integran en la corriente de aire. Por ejemplo, el molido en escamas, material con fibra de vidrio y materiales cargados con carbonato de calcio tienen diferentes propiedades de transporte y requieren diferentes consideraciones. Estas variables pueden requerir un cambio en la velocidad del aire para acomodar el cambio en la forma del material y la densidad aparente.

- Las características del material y las propiedades de flujo se aprenden a través de procesos de prueba y experiencia con estos materiales.

Las velocidades de transporte se pueden fijar y establecer en un valor estándar adecuado para la mayoría de las resinas.

En ocasiones, los sistemas de transporte están diseñados y ajustados para satisfacer las necesidades especiales de las resinas de ingeniería más pesadas (es decir, pellets cargados con calcio). Si se diseñó un sistema más antiguo para una resina más pesada y los parámetros de diseño ahora han cambiado a una resina más ligera, entonces la velocidad del aire del sistema puede ser demasiado alta. Esto puede crear problemas como polvo (materiales duros), cabello de ángel (materiales blandos) o daños en la tubería (materiales rellenos de vidrio).

Para ajustar la velocidad del aire para un material en particular, la bomba de vacío se puede ajustar revisando la curva de soplado en función de los datos del fabricante y recalibrando la relación rpm del motor / soplador. Esto mejora la eficiencia general de todo el sistema y reduce el mantenimiento de los componentes del sistema.

La calidad del proceso se puede maximizar si se implementa el tipo adecuado de transporte. En la mayoría de los casos, el transporte en bucle abierto es adecuado y no es necesario considerar requisitos especiales.

Pero cuando un material se ha secado y necesita transporte, algunas resinas son muy sensibles a la recuperación de humedad. En tales casos, el proceso se beneficiaría de un transporte en ciclo cerrado o un sistema de transporte de purga.

Un sistema en ciclo cerrado minimiza la cantidad de tiempo que el material seco está expuesto al aire ambiente (exterior) desde el momento en que se seca hasta el momento en que ingresa a la máquina de proceso. El material se transporta desde la estación central de secado a la máquina de proceso utilizando una fuente de aire reciclado o pretratado que tiene un punto de rocío más bajo que el aire ambiente circundante.

El beneficio de un sistema en ciclo cerrado es que se elimina el aire ambiente. Se mejora la calidad del material seco y se reducen los defectos en las partes procesadas. Incluso un mínimo de aire del exterior puede contaminar el material. Los sistemas en ciclo cerrado se usan para materiales que son sensibles a la recuperación de humedad en cortos períodos de tiempo y deben estar contenidos para evitar o minimizar la posibilidad de recuperación de humedad después del secado.

Si desea utilizar un sistema de purga, debe tener cuidado al dimensionar la bomba de transporte. Se debe considerar el tiempo que lleva transmitir un "disparo" de material desde el origen hasta el destino.

Si se desea un sistema de purga, entonces se debe tener cuidado al dimensionar la bomba de transporte. Se debe considerar el tiempo que lleva transmitir un "disparo" de material desde el origen hasta el destino. El tamaño y la capacidad de la bomba de vacío deben ser lo suficientemente grandes como para permitir el "tiempo perdido" cuando la bomba de vacío transporta solo un disparo de material en la línea y el resto del tiempo cuando no transporta ningún material (tiempo perdido / capacidad perdida). En algunos casos, hay una pérdida de casi un 50% en la capacidad del sistema cuando se utilizan sistemas de purga, dependiendo de la distancia del material fuente del proceso.

Conozca a sus receptores y filtros

Seleccionar el tipo y el tamaño correctos del receptor de vacío para el proceso es importante para mantener el sistema de transporte funcionando correctamente. Verifique que el receptor sea lo suficientemente grande como para igualar el rendimiento de la máquina de proceso.

Reemplace los receptores de menor tamaño con receptores de mayor capacidad para reducir el número total de ciclos de llenado por hora en el sistema. Esto mejorará la eficiencia general al eliminar parte del tiempo de retraso del sistema. La mayoría de estos vienen en tamaños de 0.1 a 6 pies³ de capacidad y están disponibles con opciones para mejorar el rendimiento del sistema. Agregar la opción correcta permitirá que el receptor funcione de manera más eficiente.

Algunas opciones incluyen protección contra materiales abrasivos, compuertas de descarga operadas por aire, compuertas de descarga con válvula de mariposa, almohadillas vibratorias, opciones de cono a 70° para materiales difíciles de fluir, opciones de filtro especiales y una variedad de sensores de nivel.

Hay receptores de pellets, receptores filtrados, receptores sin filtro, receptores de ciclón y receptores combinados con tolva / cámara de filtrado. Cada uno está diseñado para ser utilizado en el transporte diferentes materiales con diferentes propiedades de flujo. Usar el adecuado mejorará el rendimiento general del sistema de transporte.

Seleccionar el tipo y tamaño correcto del receptor de vacío es importante para mantener el sistema de transporte funcionando con la máxima eficiencia.

Usar la válvula de secuencia de vacío correcta con el receptor es importante para la operación eficiente del sistema central. Se puede usar una válvula sin venteo en cualquier parte del sistema. Siempre debe usarse al llenar una tolva de secado para evitar que el aire ambiental se filtre en esta y en el circuito de aire de la secadora. Se puede usar una válvula con venteo en cualquier área que no esté cerca de una tolva de secado.

El beneficio de una válvula con venteo es que proporcionará una breve ráfaga de aire a través del filtro cuando la válvula cambie después de la secuencia de llenado de transporte. Esta es una forma rentable de mantener limpio el filtro y reducir el mantenimiento en los sistemas de transporte generales. La efectividad de este proceso depende de la presión diferencial y la calidad del material. Cuando se utiliza la purga de aire comprimido para la limpieza del filtro, una válvula de secuencia sin venteo suele ser una mejor opción porque mantendrá la ráfaga de aire comprimido a presión dentro de la cámara de vacío para proporcionar una ráfaga de limpieza más efectiva.

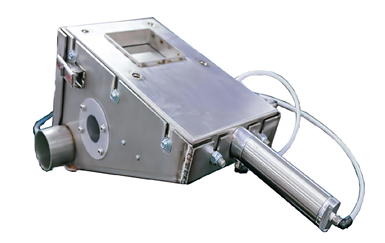

Una de las formas más fáciles de mejorar un sistema de transporte central existente es mejorar el sistema del filtro central que protege la bomba/soplador. Asegúrese de que los filtros sean lo suficientemente grandes para el soplado del sistema y que este sea el correcto para el tipo de material que se transporta.

Una de las formas más fáciles de mejorar un sistema de transporte centralizado existente es mejorar su sistema de filtro central que protege la bomba/soplador. Si un filtro es demasiado pequeño y no se limpia adecuadamente, puede provocar una caída de presión excesiva que reduce el potencial general de transporte y aumenta la potencia necesaria para mantener el sistema en ejecución.

Asegúrese de que los filtros sean lo suficientemente grandes para el soplador utilizado en el sistema y que tengan el tipo de filtro correcto para el tipo de material que se transporta. Verifique que todos los contenedores de polvo reciban mantenimiento regularmente para evitar el llenado excesivo. Esto también evitará la formación de polvo cerca del área de la bomba. Todos los filtros deben ser originales de fábrica o tener la misma calidad y las juntas deben estar asentadas correctamente en la carcasa del filtro para evitar fugas que pasen por el filtro a través del soplador, lo que puede causar daños en el mismo.

El uso de un filtro grande con buena propiedad de liberación y la configuración de los parámetros de pulso de limpieza del filtro para la carga de polvo del sistema reducirán la caída de presión del sistema, mantendrán el área general más limpia y reducirán el consumo de energía general de todo el sistema de transporte.

Cabello de ángel y polvo

Si su sistema de transporte tiene cabello de ángel, lo más simple es volver a reajustar la bomba de vacío. Esto recalibrará la velocidad del aire a las propiedades del material y reducirá el reblandecimiento y el rayado del material contra las paredes de la tubería. Si hay una acumulación excesiva de calor en la tubería, entonces se debe evaluar otras soluciones. En esos casos, el cabello de ángel se puede recolectar usando una trampa de recolección en línea o una trampa debajo de un contenedor o silo. En algunos casos, se usa una combinación de los dos (reajuste y trampa) para reducir la formación y recoger el cabello de ángel.

Algunas compañías ofrecen sistemas con flujo de aire variable, o flujo de aire monitoreado con sensores para controlar la velocidad del aire y material en la línea de transporte. Esto da como resultado un desgaste reducido en las tuberías y los codos. Sin embargo, el mantenimiento del sistema y los controles se vuelven más complejos. Revise los beneficios de cada opción para decidir qué es lo mejor para su operación. Manténgalo simple para evitar la complejidad innecesaria en el mantenimiento, mediante el uso de un sistema estándar simple que funcionará igual de bien con buenas rutinas de mantenimiento preventivo.

Si las líneas de transporte están demasiado calientes, una buena idea para evitar la degradación del material es usar un intercambiador de calor en línea para preenfriar el aire de transporte. Esto reducirá las temperaturas del aire de transporte y minimizará la degradación del material en la tubería. Otra práctica buena es afilar las cuchillas del granulador y mejorar el mantenimiento general para reducir los problemas de polvo. Esta simple tarea de mantenimiento preventivo tiene un gran impacto en otras partes de todo el proceso.

El polvo y el cabello de ángel tienden a obstruir los filtros del receptor de vacío y los elementos del filtro central. Encontrar formas de minimizar esto mejorará la eficiencia del sistema de transporte y reducirá el uso de energía. Instale componentes de desgaste especiales y cubiertas para proteger el sistema contra daños causados por los materiales rellenos de fibra de vidrio.

Bombas y controles

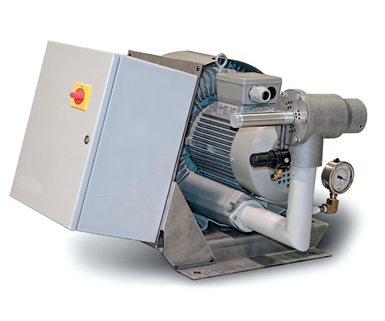

Se pueden usar varios tipos de bombas de vacío para un sistema de transporte centralizado. Cada tipo tiene ventajas y desventajas, dependiendo del uso y la aplicación. Elija la bomba adecuada para la aplicación (consulte la tabla).

La tecnología en control de sistemas de transporte centralizado ha evolucionado mucho en los últimos años. La mayoría de los paneles de control son fáciles de usar y utilizan componentes "preconfigurados". Estos paneles son fáciles de manipular y vienen equipados con navegación con pantalla táctil a color en su mayoría de casos. Las mejoras a menudo incluyen diagnósticos integrados de solución de problemas y manual del usuario integrado.

Tome estas precauciones con los sistemas de control existentes:

- Asegúrese de que todas las conexiones de cableado estén seguras.

- Utilice los componentes con certificado Energy Star para reducir el consumo de energía en un panel.

- Utilice plataformas de control distribuido para reducir el tiempo de diagnóstico / solución de problemas.

- Realice verificaciones de mantenimiento periódicas a los sensores y su función.

- Agregue alarmas adicionales para indicar condiciones de no llenado en un proceso y evitar paros del sistema.

- Agregue cronómetros en los paneles de control para rastrear y programar el servicio de rutina en el equipo.

- Agregue controles de mantenimiento predictivo: sensores inteligentes para identificar cuándo hay fallas o problemas del sistema.

- Agregue un sistema "inteligente" con diagnósticos integrados para monitorear el sistema desde una ubicación central.

La industria 4.0 es una tecnología de control que aprovecha los datos de su planta para ayudarlo a tomar mejores decisiones. Es un sistema enfocado SCADA (Control de supervisión y adquisición de datos) destinado a minimizar el tiempo de inactividad y desarrollar un control intuitivo y predictivo de la planta de producción. El objetivo es mantener las máquinas en funcionamiento con un tiempo de inactividad mínimo utilizando diagnósticos predictivos a través de la recopilación de datos y el análisis de las tendencias de datos históricos y de entrada en toda la planta. Aunque existen algunos problemas con esta tecnología como su costo inicial y posibles violaciones en la seguridad del firewall, el protocolo de la Industria 4.0 continúa desarrollándose y mejorando. Se está desarrollando la estandarización en la conectividad para equipos de moldeo por inyección y extrusión.

Varios tipos de bombas de vacío que se pueden utilizar para un sistema de transporte central. Cada tipo tiene ventajas y desventajas, dependiendo de la aplicación.

Los sistemas de aire comprimido a menudo se pasan por alto en una planta. Se utilizan para operar cilindros de aire y limpieza de filtros por pulsos en un sistema de transporte. En algunos casos, el aire comprimido se usa para cargadores por Venturi en aplicaciones de transporte de bajo rendimiento.

Una regla general para el aire comprimido es que se requiere aproximadamente un caballo de potencia para producir cuatro pies cúbicos por minuto a 80 psig/4 bar. Si hay fugas en el sistema, se desperdicia energía y el compresor tiene que trabajar más. Busque formas de optimizar los recorridos de las tuberías de aire comprimido y trabaje el sistema a presiones más bajas. Instale alarmas de fuga de aire para identificar pérdidas repentinas de presión.

Implemente o nombre equipos que se dediquen a revisar las tuberías y encontrar fugas de aire del sistema o sugerir mejores formas de hacer funcionar las líneas de aire comprimido y reducir la caída de presión general y carga del sistema. Dependiendo de cómo se realicen los cambios, mejorar el funcionamiento del sistema de aire comprimido puede generar ahorros operativos anuales de hasta un 30%.

Una de las formas más fáciles de mejorar la eficiencia en un proceso es revisar el equipo existente y examinar la eficiencia del motor. Las leyes y regulaciones gubernamentales han cambiado en la venta de motores nuevos. Al instalar un motor con mayor eficiencia energética en lugar de un motor más antiguo, puede reducir el consumo general de energía y aumentar la eficiencia operativa de un proceso. Revise todas las actualizaciones con su ingeniero eléctrico y / o ingeniero de mantenimiento.

Los sistemas de manejo de materiales pueden variar de simples a complejos. Muchos de los sistemas de transporte centralizados más grandes se beneficiarían de cálculos cuidadosos en la disposición de la tubería y la selección del equipo en función de los cálculos de velocidad y el tamaño del sistema.

Aproveche el conocimiento y la experiencia de su proveedor de equipos. Estos expertos pueden ayudar con la evaluación de su sistema y sugerir formas que ayudarán a mejorar el proceso.

Acerca del autor

Joseph Dziedzic es el gerente del equipo técnico de ventas de AEC. En su puesto actual, es responsable de implementar equipos y soluciones para satisfacer las necesidades de los clientes. Dziedzic y su equipo apoyan al cliente antes y después de la venta para garantizar la implementación adecuada de los productos en su aplicación específica. Contacto: 847-273-7801; jdziedzic@acscorporate.com; aecplastics.com.

Contenido relacionado

Bomba para transporte de sólidos a granel BSP, de Coperion K-Tron

Coperion K-Tron ofrece el sistema BSP (bomba de sólidos a granel, por sus siglas en inglés) para proporcionar una alimentación suave y precisa de pellets.

Leer MásEquipos periféricos Swift, de Motan, para procesos de moldeo y extrusión

La línea Swift, de Motan, está compuesta por unidades de transporte, secado, dosificación y mezclado para procesos de inyección y extrusión de plásticos.

Leer MásQlar retoma operaciones en Sudamérica con enfoque sostenible

Qlar retoma operaciones en Sudamérica y fortalece el soporte para soluciones Schenck Process y nuevas tecnologías.

Leer MásConair ofrece soluciones en equipos auxiliares con funciones de IA

Conair tiene en NPE2024 su mayor exhibición de tecnología. Con más de 55 equipos y demostraciones interactivas, se propone demostrar cómo la inteligencia artificial puede ser aplicada en el piso de producción de las empresas de plásticos.

Leer MásLea a continuación

Cómo organizar su planta con un sistema central de transporte de resinas

Incorporar un equipo que mueva automáticamente la resina, desde un contenedor o silo hacia una secadora, una mezcladora, un molino o una inyectora, permite llevar el proceso a otro nivel en automatización, eficiencia y productividad.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más