Automatización a la medida para la transformación de plásticos

Contenido patrocinadoExplore cómo la automatización personalizada puede transformar la eficiencia de la industria del plástico en México. Descubra casos prácticos en los que estas soluciones a la medida han resultado en ciclos de producción más cortos y en piezas de mayor calidad.

Compartir

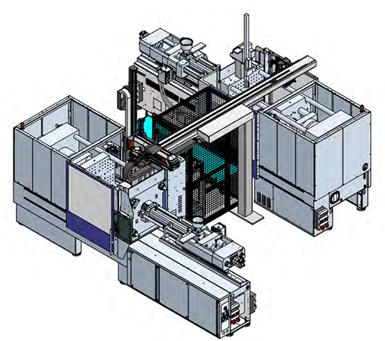

Vista de una sala de producción ISGO, que alberga la celda de trabajo de dos máquinas Wittmann para la producción de mangos tipo concha para un taladro.

Crédito: Wittmann

Hablar de automatización para la industria del plástico es más fácil cuando hay varios ejemplos de cómo estas soluciones mejoran la eficiencia de las operaciones, y más aún cuando algunas de estas experiencias exitosas están en México.

Wittmann México es reconocido por su experiencia en la fabricación de máquinas de procesamiento de plástico y equipos auxiliares. Ahora da un paso más allá y ofrece soluciones de automatización personalizadas, y fabricadas en México, con las que busca seguir optimizando los procesos de producción en la República Mexicana.

Hugo Muñoz, vicepresidente de automatización e ingeniería de Wittmann México, explica que con la creciente relocalización de la producción en México y la alta reputación del país como fabricante de productos plásticos de alta calidad, hay una mayor necesidad en las plantas de hacer un seguimiento detallado de sus procesos; utilizar la capacidad de producción instalada al máximo (aún sin supervisión humana) y aprovechar la escasa mano de obra disponible en aquellas tareas que generan mayor valor para el empleado y la compañía.

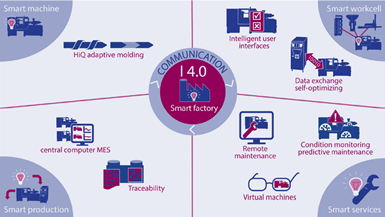

La fábrica inteligente o Smart Factory que la compañía propone, dentro de su estrategia Wittmann 4.0, busca lograr que todas las máquinas, procesos y áreas de una planta estén comunicadas. Para las máquinas de moldeo, por ejemplo, con la herramienta HiQ adaptive molding se logra que la máquina automáticamente ajuste su proceso si detecta variaciones en los parámetros de inyección o en el material.

“Si durante el día tenemos diferentes variables, como puede ser la temperatura, la calidad de secado, el tipo de material, la máquina es capaz de adaptarse para seguir obteniendo piezas correctas”, añade Muñoz.

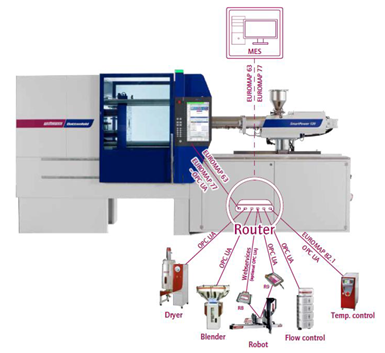

Además de la máquina de inyección, Wittmann ofrece soluciones para garantizar la comunicación con los equipos periféricos, así como herramientas para obtener y almacenar todos los datos de producción. Esta conectividad, posible tanto para máquinas del fabricante como de otros proveedores, asegura la trazabilidad de cada pieza producida y de los parámetros con los que pasó de resina a pieza terminada.

La empresa también ofrece servicios virtuales como mantenimiento predictivo y lentes para ver los parámetros de producción de las máquinas instaladas.

“En la práctica, las máquinas de inyección recolectan todos los datos de nuestros equipos periféricos a través de un router. Esta información se envía a un PLC o una central y, a través del software TEMI+, se recolectan todos los datos, tanto de máquinas Wittmann como de otros fabricantes. El usuario recibe estos datos a través de un computador o un teléfono móvil para su posterior interpretación y análisis”, explica el experto.

Pasos para automatizar sus operaciones de inyección de plásticos

Muñoz destaca la ventaja competitiva que ofrece el desarrollar en México estas soluciones de automatización, lo que resulta en precios más competitivos frente a otras alternativas importadas. Para el experto, lo importante es tener una visión clara y un objetivo definido al implementar estas soluciones.

Para empresas que quieren reducir costos y riesgos laborales, la automatización es una opción segura y eficiente. Los procesos repetitivos no solo pueden generar errores, sino que también pueden ser perjudiciales para los trabajadores a largo plazo.

Por lo tanto, automatizar estos procesos es beneficioso tanto para la eficiencia productiva como para la salud y seguridad de los empleados. Muñoz enfatiza que Wittmann puede asesorar a las empresas en la evaluación de sus costos actuales y en la identificación del retorno de inversión esperado de la automatización. Las empresas pueden saber cuándo verán ganancias de su inversión en automatización y cómo esto mejorará sus operaciones de transformación de plásticos.

El proceso de entrega de proyectos de Wittmann se caracteriza por una integración estrecha con el cliente desde las primeras etapas de evaluación del proyecto. En la fase inicial, se comparten diseños y se recopila información crucial, tomando en cuenta el conocimiento profundo que el cliente tiene de su proceso de producción.

Después de mostrar el proyecto al cliente y obtener su aprobación, se fabrican e implementan las soluciones de automatización. Así, los usuarios saben exactamente qué recibirán, incluso antes de que se empiece a producir la solución automatizada. Esto asegura que todas las expectativas estén alineadas y que se maximicen tanto la productividad como la calidad.

Automatizaciones exitosas que incrementan la productividad

Operadores de ISGO, trabajando en el control Unilog B8 de una máquina de moldeo por inyección SmartPower. Crédito: Wittmann.

A la hora de visitar una planta y presentar la oferta completa de automatizaciones que son posibles para optimizar un proceso, el equipo de automatizaciones de Wittmann México escucha argumentos como “yo soy un moldero con cortas corridas de producción. No tiene sentido tener un robot” o “estamos interesados en los robots, pero nuestro personal en piso podría no ser capaz de programarlos y operarlos”.

Hugo Muñoz, vicepresidente de automatización e ingeniería en Wittmann México, subraya la necesidad crucial de que las empresas de transformación de plásticos optimicen sus procesos con tecnología avanzada para mantenerse competitivas.

Según Muñoz, al incorporar estas capacidades mejoradas, las empresas pueden elevar sustancialmente su productividad y reducir la necesidad de retrabajos, lo que se traduce en una optimización general y una competitividad sostenida. Para entender el trasfondo de este argumento, nada mejor que verlo materializado en un caso práctico.

Con la misión de fabricar un mango tipo concha para un taladro Milwaukee, el moldeador mexicano ISGO Manufacturing, ubicado en Monterrey, se enfrentó al desafío de trabajar con dos materiales plásticos diferentes, incluyendo un elastómero termoplástico.

Se instalan dos máquinas de moldeo por inyección con las caras traseras una frente a la otra, ambas automatizadas por un solo robot.

Crédito: Wittmann.

Para superarlo, la empresa se apoyó en Wittmann México que aportó su experiencia y productos para encontrar una solución completa y confiable para su producción. El resultado de esta colaboración no solo superó las expectativas, sino que condujo a un incremento en la productividad, a la eliminación de retrabajos para ISGO y a la incorporación de dos instalaciones idénticas de esta célula de producción.

El eje central de la solución incluyó la instalación de dos máquinas de moldeo por inyección SmartPower, posicionadas de espalda a espalda, la SmartPower 160 con una fuerza de cierre de 750 toneladas y la SmartPower 240 con una fuerza de cierre de 1.000 toneladas. Ambas máquinas están equipadas con un control Unilog B8, y entre ellas, un robot W832 pro se desplaza en un eje Z de cuatro metros de largo, equipado con dos dispositivos especiales de agarre en su eje de eliminación.

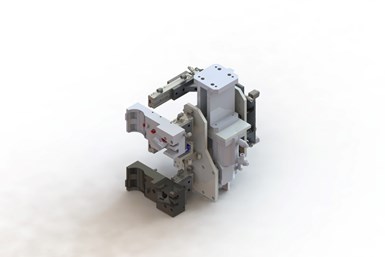

EOAT (herramienta de fin de brazo) desarrollada por WITTMANN México para ISGO.

Crédito: WITTMANN

En la SmartPower 160, se emplea un extractor de colada WP80 para eliminar los residuos de moldeo, mientras que un alimentador de tazón suministra los insertos al EOAT (herramienta de fin de brazo) del robot. Entre las dos máquinas se ubica una cinta transportadora en la que son depositadas las piezas moldeadas con los dos materiales diferentes. Además, el sistema incluye controladores de temperatura, secadores y transportadores de materiales Wittmann como periféricos adicionales.

El robot W832 pro, completamente integrado con la máquina SmartPower 240 y conectado con la SmartPower 160 a través de una interfaz EUROMAP 67, juega un papel crucial en el proceso.

El robot recoge cuatro insertos preparados, los coloca en la SmartPower 240 para un primer proceso de inyección y luego retira las dos piezas de plástico. A continuación, estas partes son transferidas a la SmartPower 160 para un segundo proceso de inyección donde se sobremoldean con el elastómero.

Finalmente, el robot retira los mangos terminados y los sitúa en una banda transportadora. Este proceso, con un tiempo de ciclo de solo 16 segundos, ejemplifica la eficiencia alcanzada por ISGO gracias a la solución de WITTMANN México.

Soluciones de automatización personalizadas para la industria del plástico

Como el anterior, son varios los ejemplos de aplicaciones concretas que Wittmann ha desarrollado para procesos de inyección, pero también para aplicaciones de remoción de coladas, alimentación, ensamble, etiquetado, almacenamiento, clasificación de piezas, entre otros.

Estas son tan solo algunas de las aplicaciones desarrolladas a la medida, y que están disponibles para ser adaptadas a las necesidades de cada planta de transformación en México.

-

Automatización para la colocación de insertos dentro de un molde

Este desarrollo de Wittmann ofrece una solución automatizada para la sobreinyección de insertos en la transformación de plásticos. Tradicionalmente, un operador debe cargar manualmente los insertos en una mesa o estación de transferencia, y luego un robot los coloca en el molde para la sobreinyección.

El sistema desarrollado por Wittmann permite que el operador simplemente coloque una caja de insertos en la estación, a partir de la cual el robot tomará los insertos y trabajará de forma autónoma, requiriendo intervención humana solo para rellenar la caja con insertos periódicamente.

El robot coloca los insertos en el molde y, una vez finalizado el proceso de sobreinyección, retira la pieza del área del molde y la coloca en una banda transportadora para que el operador la recoja. Antes de colocar el siguiente inserto en el molde, el robot toma los insertos de la estación de transferencia y, con la ayuda de una cámara de visión estratégicamente ubicada, verifica que los insertos estén correctamente posicionados.

Esta solución es versátil y puede manejar todo tipo, forma y tamaño de insertos. Adicionalmente, incorpora otras soluciones automatizadas que se encargan de la inspección y el transporte de las piezas, lo que aumenta la eficiencia general del proceso y reduce la necesidad de retrabajos.

-

Automatización para la distribución de piezas plásticas

Automatización para la distribución de piezas plásticas, de Wittmann.

Esta es una solución dirigida a operaciones con moldes multicavidades que requieren la separación de piezas. En este sistema, un robot recoge las piezas de todas las cavidades en la máquina inyectora y las deposita en la parte superior de una estación especialmente diseñada.

La estación está equipada con compuertas de desvío que permiten la separación de las piezas, guiándolas hacia cajas específicas para cada tipo de parte. De esta manera, se logra una alta trazabilidad de cada pieza producida, esencial para mantener altos estándares de calidad.

En el caso de que se detecte una inyección insatisfactoria, el sistema permite identificar la caja exacta que contiene las piezas afectadas, facilitando su retirada. El sistema permite el llenado de cajas de varios niveles para operaciones desatendidas prolongadas y, como una funcionalidad adicional, la empresa ofrece una tolva de control de calidad con estante, proporcionando una solución completa para la producción eficiente de piezas de alta calidad.

-

Aplicaciones robóticas para moldes stack con bandas elevadas

En la industria de transformación de plásticos, existen aplicaciones avanzadas en las que se utilizan dos robots en las máquinas de inyección, ampliando considerablemente la capacidad y la eficiencia del proceso.

Wittmann ha innovado en esta área, creando estaciones integradas con sistemas de bandas transportadoras. En estas estaciones, los robots apilan y depositan filas de piezas en la banda transportadora. Posteriormente, un sistema de elevación y bajada de la banda lleva las piezas a una zona fácilmente accesible para el operador, a una altura ergonómicamente adecuada.

Esta configuración se utiliza normalmente para moldes stack, o moldes apilados, que suelen requerir un alto volumen de producción y tiempos de ciclo rápidos. Además, el transportador elevado de la estación se puede retirar para realizar mantenimiento a la inyectora, facilitando así las operaciones de servicio.

-

Otras aplicaciones de automatización

El vicepresidente de automatización e ingeniería de Wittmann México, Hugo Muñoz, destaca que la automatización en la transformación de plásticos no se limita a las máquinas de inyección. Un aspecto igualmente importante son las estaciones de corte de colada, que pueden ser completamente integradas con las máquinas de inyección y el robot, o pueden diseñarse como estaciones independientes donde el operador introduce las piezas manualmente y realiza el proceso de corte.

En todas estas estaciones de corte, la seguridad del operador es una prioridad. A pesar de que se utiliza un troquel, el sistema está perfectamente cerrado y cuenta con múltiples sistemas de seguridad para evitar accidentes. Se instalan cortinas de seguridad y botones de confirmación que, si se liberan, detienen el sistema. Si alguien introduce algo dentro de las cortinas de seguridad, el sistema también se detiene automáticamente.

Estas estaciones de corte se personalizan según las necesidades del cliente, y pueden incrementar la cantidad de cortes que se pueden realizar, gracias a la utilización de troqueles de mayor capacidad. Por ejemplo, si un robot extrae dos cavidades que requieren un corte cada una, se pueden diseñar troqueles con el doble de capacidad para realizar ambos cortes en una sola operación.

Así mismo, Wittmann ha desarrollado aplicaciones capaces de manejar piezas de diversos tipos de plástico, ya sean duros o suaves, garantizando una alta eficiencia en los ciclos de producción. La entrada y salida de las piezas por medio de los robots es una operación sumamente eficiente, diseñada para obtener ciclos de producción óptimos.

La compañía también ha avanzado en la creación de aplicaciones para moldes giratorios, donde el robot interviene solo en una parte del proceso de moldeado. En este escenario, el robot inserta la pieza en una parte del molde y la sobreinyección se realiza a medida que el molde rota.

Este enfoque implica un sofisticado seguimiento del molde por parte del robot. El robot entra, se posiciona sobre el molde y aplica presión. Luego, libera su freno en el eje X, permitiendo que el molde lo empuje y garantizando una liberación sin problemas de las piezas.

Además, Wittmann puede adaptarse a proyectos de grandes dimensiones, como en moldes para máquinas de 2000 a 3000 toneladas. De igual manera, la empresa tiene capacidad para trabajar con multicavidades en la producción de piezas médicas y otros procesos similares. La flexibilidad y adaptabilidad de estas soluciones de automatización marcan una diferencia significativa en la eficiencia y productividad de la transformación de plásticos.