Cómo optimizar el uso de agentes químicos espumantes (CFA)

Descubra la ciencia detrás de los Agentes Químicos Espumantes (CFA) y cómo influencian los procesos de ingeniería. Explore técnicas de pruebas y métodos de caracterización

Los Agentes Químicos Espumantes (CFA por sus siglas en inglés) vienen en diferentes tipos. Algunos producen reacciones exotérmicas, otros producen reacciones endotérmicas, algunos tienen un solo componente, mientras que otros son mezclas de muchos y las temperaturas a las que se activan puedeN variar.

A pesar de estas variables, todos los CFA tienen algo en común: La molécula está diseñada para descomponerse a una temperatura específica y para producir un gas como parte de esa descomposición. Este proceso convierte eficazmente su máquina de procesamiento en un "reactor químico" donde el tiempo y la temperatura pueden influir en la activación del CFA.

Este artículo le mostrará cómo se pueden utilizar diferentes pruebas técnicas para caracterizar el rendimiento de un CFA y determinar si hay algún CFA residual sin reaccionar está presente en los productos terminados. También vamos a explicar una técnica de modelo de reacción que proporciona información que puede ser aplicada al diseño de un proceso.

Caracterización y medición del CFA en procesos de producción

Saber cuánto CFA está reaccionando en su proceso puede ser importante por una serie de razones, dependiendo de las circunstancias individuales:

- El CFA puede ser costoso y usted querrá asegurarse de que usted no está perdiendo el aditivo innecesariamente.

- Tal vez el cliente final no quiere tener lixiviados de CFA sin reaccionar en el producto por razones regulatorias.

Con el fin de determinar cuánto CFA permanece sin reaccionar en el producto, se utiliza un analizador termogravimétrico (TGA). El primer paso es tomar el CFA por sí mismo y analizarlo en el TGA. Esto se hace generalmente por calentamiento de aproximadamente 10 mg del material desde alrededor de 50°C (120°F) hasta bien pasada la temperatura de procesamiento de la resina de plástico a una velocidad de 10 ° C (18 ° F)/min. Dependiendo del CFA, es posible que tenga un evento de generación de gas en una o múltiples ocasiones. Para efecto de este ejemplo, nos ocuparemos de los CFA que tienen un solo evento de degradación.

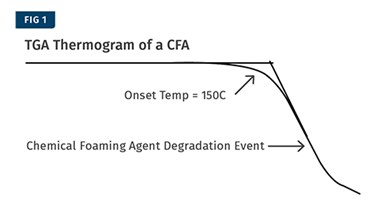

Las pruebas de termogravimetría TGA identifican la temperatura en la cual el CFA se activa de manera que las transiciones en otras pruebas pueden ser identificadas positivamente como originadas por los CFA.

Un ejemplo típico de un termograma TGA de esta prueba se muestra en la Fig. 1. El propósito de esta prueba es determinar la temperatura a la que el CFA se activa, de manera que las transiciones en otras pruebas pueden ser identificadas positivamente como provenientes del CFA.

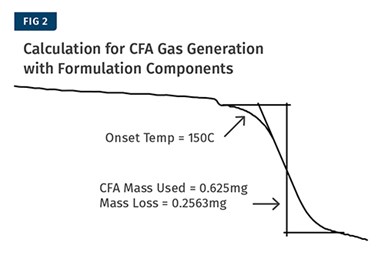

El siguiente paso es probar la formulación de materia prima completa para medir la cantidad de gas que libera el CFA. Es importante probar el CFA en presencia de los otros materiales porque los componentes de la formulación pueden cambiar la cantidad de gas liberado por algunos CFA.

Idealmente, los componentes individuales deben ser medidos directamente en la prueba del crisol y no mezclarlos previamente y transferirlos, de manera que se conoce la masa exacta del CFA.

Sin embargo, en algunos casos, esto puede no ser posible y usted tendrá que suponer que su material premezclado/compuesto, es homogéneo. Se lleva a cabo la misma prueba TGA y la muestra se calienta desde alrededor de 50°C hasta más allá de su temperatura de procesamiento de material a una velocidad de calentamiento de 10°C/min.

En una formulación completa, una muestra contenía 0.625 mg de CFA y la pérdida de masa medida fue 0,2563 mg. El cálculo resultante es que el CFA perdió 41% de su masa como gas.

El porcentaje de CFA que se convierte en gas cuando se combina con los componentes de la formulación, puede determinarse usando los cálculos mostrados en la Fig. 3. En este ejemplo, la muestra contenía 0,625 mg de CFA y medimos una pérdida de peso de 0,2563 mg. El cálculo resultante es que el CFA perdió 41% de su masa como gas. La medición se muestra en la Fig. 2.

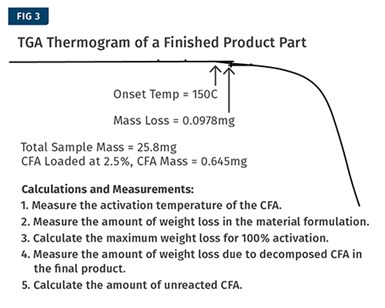

El paso final es medir un producto terminado para determinar la cantidad de CFA sin reaccionar (ver Fig. 3). Para este paso es importante tomar una muestra representativa de cada parte porque la cantidad de CFA sin reaccionar puede variar de un lugar a otro, en una parte más grande o en una parte que tiene una geometría compleja. Es posible que desee probar varias ubicaciones en la pieza y obtener resultados de las diferentes áreas.

Cálculos y mediciones: 1. Medir la temperatura de activación del CFA. 2. Medir la cantidad de peso perdido en la formulación de material. 3. Calcular la máxima pérdida de peso para una activación del 100%. 4. Medir la cantidad de peso perdido debido a la descomposición del CFA en el producto final. 5. Calcular la cantidad de CFA sin reaccionar.

Para este paso será importante saber el límite del instrumento de detección. El instrumento utilizado para las mediciones ejemplo tiene un límite de detección de 38 µg. Los cálculos para este ejemplo se muestran adyacentes a la Fig. 3. Las mediciones muestran que el 37% del CFA se mantuvo inactivo en el producto terminado.

Modelar la reacción del CFA

La activación de los CFAs es una descomposición química que produce gases como producto de la reacción. El CFA necesario para espumar requiere una combinación de tiempo y temperatura para reaccionar por completo antes de la despresurización y la formación de espuma.

La cinética es el término usado para describir las velocidades de reacción. Mediante la creación de los modelos cinéticos de la reacción CFA, pueden ser calculados los límites en el proceso de producción. Es importante entender cómo las opciones de CFA pueden afectar los límites de las temperaturas de procesamiento, las velocidades de línea, o los tiempos del ciclo.

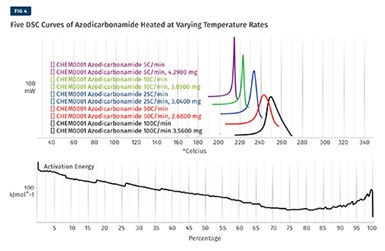

Para crear el modelo cinético, se realizan una serie de mediciones utilizando un calorímetro de barrido diferencial (DSC) o un TGA. Para este ejemplo vamos a mostrar los datos creados a partir de un DSC. Cinco pruebas separadas se realizaron con el CFA, calentándolo bien desde la temperatura ambiente hasta su punto de degradación. Algunos CFA tienen más de un evento de degradación; si este es el caso, cada caso debe ser modelado por separado.

Para este artículo, usaremos azodicarbonamida (azo), que sólo tiene una única etapa de descomposición. Las cinco pruebas muestran en la Fig. 4 que son idénticas excepto por la velocidad a la que aumenta la temperatura. Las cinco pruebas se recortan para excluir cualquier dato que no esté asociado a la degradación.

En este punto, el software se utiliza para realizar una serie de cálculos muy complicados, utilizando algoritmos que están protegidos por patentes para determinar la energía de activación de la reacción desde que empieza hasta su finalización.

Cinco pruebas separadas se llevaron a cabo en un DSC con el CFA, calentándolo desde la temperatura ambiente hasta su punto de degradación. Se usó un agente espumante Azo, que tiene sólo una única etapa de descomposición. Las cinco pruebas son idénticas excepto por la velocidad a la que aumenta la temperatura. Las cinco pruebas son luego cortadas para excluir cualquier dato que no está asociado a la degradación. En este punto, el software lleva a cabo una serie de cálculos complicados utilizando algoritmos patentados para determinar la energía de activación de la reacción a medida que progresa hasta su finalización. Esos dos elementos se muestran aquí.

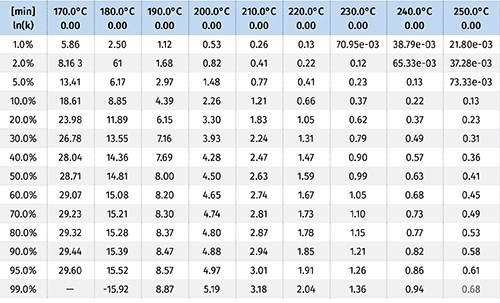

Estos artículos se muestran en la Fig. 4. La salida de este proceso es un modelo cinético que a continuación se puede utilizar para hacer predicciones de la velocidad de la reacción. Las tablas, que pueden ser personalizadas, se muestran en la Fig. 5.

Ahora que tenemos el modelo cinético de la reacción del CFA, podemos aplicar la información a los procesos del mundo real. El modelo asume que la temperatura es constante, y sabemos que no es cierto en situaciones reales, pero podemos utilizar una estimación de una temperatura razonable lo cual aún nos da información valiosa.

Casos prácticos: Implicaciones y optimización del uso del CFA

Situación 1: reacción a partir de cizalla

Tomemos un ejemplo hipotético y supongamos que un procesador está extruyendo polietileno. El procesador mide la temperatura de fundido a través de todas las zonas, y mientras que en general varían ligeramente, la temperatura promedio es de aproximadamente 180°C (355°F) y el tiempo de residencia del material en el barril es de aproximadamente 4 min. Al analizar el modelo cinético podemos encontrar la columna para 180°C y bajar hasta que llegamos a un valor de 4 min.

En el ejemplo de la Fig. 5, el valor está entre 2% y 5%. Esto significa que el procesador puede esperar activar 2-5% del azo a partir de la temperatura del polímero fundido.

La salida del proceso que se muestra en la Fig. 4 es un modelo cinético que puede ser utilizado para hacer predicciones para la velocidad de la reacción. Las tablas, que pueden ser personalizadas, se muestran aquí.

Ahora el procesador se daría cuenta de inmediato de que se está activando mucho más que el 5% y que estas cifras no tienen sentido. Lo que estos números quieren decir es que la temperatura de fundido no está activando el CFA, y por lo tanto hay una buena probabilidad de que no se está activando todo. Una serie de importantes conclusiones se pueden sacar de esta información:

1. El CFA está reaccionando principalmente a través de la cizalla

2. Es posible que tenga algún CFA sobrante que no está siendo activado.

3. Cualquier cosa que impacte la cizalla, puede afectar la cantidad de CFA activado, tales como:

• Cambios en el paquete lubricante en la resina,

• Variación de lote a lote en lubricantes o colorantes,

• Desgaste del tornillo con el tiempo.

• Diferentes tornillos.

Esta situación no es ideal porque controlar la cantidad de generación de gas es más difícil de lo usual. Idealmente el 100% del CFA puede activarse a la temperatura de procesamiento por sí solo, asegurando una producción consistente de gas dentro del proceso. Cuando el cizallamiento es el principal impulsor de la activación del CFA, se introducen variables adicionales que necesitan ser controladas para producir una calidad constante del producto.

Situación 2: límites en la velocidad de la línea

Tomemos un segundo ejemplo hipotético y asumamos que un procesador de extrusión está corriendo polipropileno a una temperatura media de fusión de 210°C (392°F), tiene un tiempo de permanencia del material en el barril de aproximadamente 4 min, y opera a una tasa de 100 libras/h. Este ingeniero quiere activar el 100% del CFA únicamente con la temperatura, y no quiere depender de los efectos de cizalla para activarlo. Con base en la información del modelo cinético, este ingeniero está en buena forma. Se prevé que el 99% del CFA se activará a esas temperaturas en sólo un poco más de 3 minutos.

Pero entonces el gerente de producción llega al ingeniero y quiere duplicar la velocidad de la línea a 200 libras/h, lo que reduciría el tiempo de residencia total del material en el barril a 1,5 min. Usando la Fig. 5, seríamos capaces de predecir que la activación de CFA bajaría.

Se logrará la activación de un poco menos del 20% por sí solo con la temperatura, y entonces usted estará en la misma situación que se discutió en el primer ejemplo, luchar contra los efectos de la cizalla. La alternativa es usar el modelo para dirigir los cambios en el proceso y así mantener el 100% de activación a las temperaturas de fusión. En este ejemplo, el ingeniero querrá aumentar las temperaturas a un promedio de alrededor de 230°C (446°F).

El modelo permite al ingeniero visualizar y estimar los límites en el proceso. Hay un límite superior e inferior del CFA a la velocidad de la línea, a una temperatura de procesamiento particular, porque se necesita activar el CFA dentro de una zona en particular para ser eficaz.

Si se activa demasiado pronto y la masa fundida no se somete a suficiente presión, el gas se escapa; y si no se le da suficiente tiempo, no se activará por completo y se perderá CFA.

Situación 3: límites de temperaturas de procesamiento

El modelo cinético también permite la identificación de los límites de temperatura. Dada una velocidad de línea y un tiempo particular de residencia del material, un ingeniero tendrá que asegurarse de que el CFA sea activado correctamente en la zona de tornillo/barril donde hay presión suficiente para mantener los gases producidos por escape.

Digamos que un proceso ha sido diseñado de modo que el material se transporta y se funde en un promedio de 220°C (428°F) en el transcurso de 1,5 min.

Entonces, después de esta zona el material se somete a presión para que el CFA pueda reaccionar y producir el gas. El modelo cinético producido diría que probablemente se está perdiendo el 50% del gas que se genera porque se le está activando demasiado pronto, antes de que sea sometido a presión.

Esto es dinero que está siendo desperdiciado debido a que no se ha entendido la cinética de reacción.

En este ejemplo, el modelo nos diría que debemos bajar la temperatura por debajo de 190°C (374°F) con el fin de evitar que más de 1% del CFA se active demasiado pronto.

La aplicación de estos procesos y técnicas de ensayo permite la caracterización de los CFAs y la estimación de límites de procesamiento que se aplicarán a un diseño de proceso particular. Saber cómo progresa la reacción antes de tiempo permitirá el diseño inteligente de un proceso de producción para evitar el derroche innecesario del CFA, al tiempo que se garantiza una activación consistente, lo que ayuda a mejorar la calidad del proceso.

Las técnicas también pueden ahorrar tiempo y dinero en el trabajo de desarrollo de ensayo y error, proporcionando información a los ingenieros por adelantado antes de elegir los equipos y procesos.

Contenido relacionado

Extrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásTendencias en el procesamiento y reciclaje de PET

El procesamiento y reciclaje de PET avanzan al mismo ritmo que demanda la sociedad para garantizar la sustentabilidad del material. Descubra nuevas aplicaciones y métodos de reciclaje.

Leer MásMantenimiento para extrusión de película plana: cómo limpiar dados

Descubra el procedimiento óptimo para el mantenimiento de dados de extrusión de película plana. Proteja su inversión y garantice la calidad del producto final.

Leer MásDiseño de dados para extrusión: desafíos en perfiles complejos

Conozca los retos que enfrentan los diseñadores de dados al trabajar con perfiles complejos en la extrusión de polímeros y cómo la tecnología de simulación puede facilitar el proceso.

Leer MásLea a continuación

Clasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásCambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer Más