Extrusión reactiva del almidón: una realidad de gran impacto en los bioplásticos

En el CIQA desarrollaron un proceso de extrusión reactiva, mediante la termoplastificación in situ, en el que se logró modificar el almidón de una manera eficiente, rápida, con uso limitado de solventes, menor gasto energético y a escala semi-industrial.

Compartir

Lea a continuación

El almidón ha surgido como una alternativa para la producción de bioplásticos ante la tendencia del uso de plásticos de origen natural y las regulaciones gubernamentales, actualmente, impuestas en diversos países para la disminución de la dependencia de plásticos sintéticos.

Como se menciona en publicaciones recientes, el almidón es considerado un aliado para fabricación de plásticos de origen natural y ante la problemática que enfrentan las empresas en la implementación de alternativas para hacer frente a las regulaciones1.

Entre los polímeros de origen natural más prometedores, el almidón destaca por su alta disponibilidad, bajo costo, abundancia, biodegradabilidad, biocompatibilidad y nula toxicidad. No obstante, debido a su naturaleza, el almidón nativo tiene funcionalidades limitadas como el carácter hidrofílico dominante y propiedades mecánicas y térmicas insatisfactorias. Sin embargo, investigaciones recientes indican que2, mediante modificaciones químicas o físicas, se pueden obtener propiedades deseadas para su uso en aplicaciones específicas como un plástico de origen natural.

Cabe mencionar que estas modificaciones, realizadas mediante métodos tradicionales, aumentan el costo y tiempo de reacción. Bajo este contexto, la extrusión reactiva surge como una alternativa viable para modificar el almidón, en un proceso continuo, con tiempos de reacción más cortos, menor uso de solventes y catalizadores y mayor selectividad del reactante.

En el Centro de Investigación en Química Aplicada - CIQA, la Dra. Heidi Andrea Fonseca Florido y su equipo de trabajo han desarrollado un proceso de extrusión reactiva mediante la termoplastificación in situ3, en donde se ha logrado modificar el almidón en un proceso continuo.

Utilizando el extrusor como reactor, empleando altos esfuerzos de corte, altas temperaturas y configuración específica de los elementos que componen los husillos, se logró alcanzar la modificación estructural y de composición del almidón de una manera eficiente, rápida, con uso limitado de solventes, menor gasto energético y, por el momento, a escala semi-industrial.

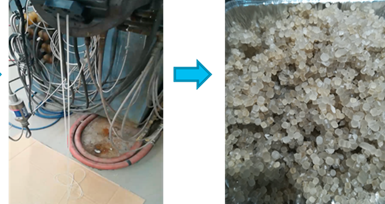

Figura 1. Obtención de pellets de almidón termoplastificado mediante extrusión reactiva.

La extrusión reactiva in situ ha permitido la termoplastificación simultánea del almidón para la obtención de un material flexible y maleable como se observa en la Figura 1, sirviendo como base para la mezcla con otras resinas de origen fósil, natural y fibras naturales.

Cabe mencionar que la tecnología desarrollada por la Dra. Heidi Andrea Fonseca Florido, ya cuenta con una solicitud de patente ingresada en julio del 2019. Con la modificación química del almidón resultante de esta patente se mejora significativamente la estabilidad térmica y se reduce la absorción de la humedad debido al carácter hidrófobo que le confiere el octenil succinil anhidro al almidón.

Hasta el momento se han obtenido almidones de papa, yuca y maíz con diferentes modificaciones (como son la esterificación, oxidación e hidrólisis), logrando mejorar la procesabilidad a través de la variación de la viscosidad y la composición química, mediante la sustitución de los grupos hidroxilo del almidón por grupos funcionales que le brindan características únicas con diferentes grados de sustitución.

Esta tecnología es alentada también por los altos costos de los polímeros de origen natural y/o biodegradables, que se comercializan actualmente a altos costos debido a la complejidad de su producción, y en el caso de México, se suman los gastos y tiempos elevados de importación y de almacenamiento.

Los trabajos de investigación continúan con el desarrollo de mezclas de almidón termoplastificado con otros polímeros de origen petroquímico o natural, como son el PE, PLA, PBS, PBAT*, entre otros. Lo anterior, con el propósito de mejorar la compatibilidad y la homogenización de las mezclas para impactar de manera positiva en la reducción de costos sin afectar las propiedades mecánicas, térmicas y reológicas de los materiales. Al día de hoy, se ha logrado obtener algunos prototipos (Figura 2) de piezas y accesorios plásticos mediante procesos de inyección y extrusión con las mezclas antes mencionadas.

Figura 2. Piezas y accesorios plásticos de mezclas de almidón con otras resinas poliméricas.

Finalmente, cabe mencionar que la reducción de costos de producción de bioplásticos, a través del uso de una fuente de bajo costo y de alta producción en nuestro país, como lo es el almidón, permitirá generar un impacto positivo en la sociedad y en la economía del país en un futuro cercano, mediante la articulación de esfuerzos en la investigación que permitan culminar estos desarrollos en materiales biodegradables para su aplicación en diversas industrias como la automotriz, textil, alimentos y de embalaje.

Es importante destacar que estos desarrollos han sido apoyados y trabajado en conjunto con otros investigadores del Centro de Investigación y de Innovación del Estado de Tlaxcala (CITLAX) y el Laboratorio Nacional en Innovación y Desarrollo de Materiales Ligeros para la Industria Automotriz (LANIAUTO) con sede en CIQA.

Referencias:

1 S. Lambert and M. Wagner, Chem. Soc. Rev., 2017, 46, 6855–6871.

2 G. Moad, Prog. Polym. Sci., 2011, 36, 218–237.

3 H. A. Fonseca-Florido, F. Soriano-Corral, R. Yañez-Macías, P. González-Morones, F. Hernández-Rodríguez, J. Aguirre-Zurita, C. Ávila-Orta and J. Rodríguez-Velázquez, Carbohydr. Polym., 2019, 225, 115250.

*PE: polietileno

PLA: ácido poliláctico

PBS: polibutileno succinato

PBAT: adipato-teleftalato de polibutileno

Contenido relacionado

Bioplásticos ganan fuerza en las estrategias de sustentabilidad

Ante la creciente necesidad de explorar opciones para reducir la huella de carbono en empaques y otros productos, los bioplásticos toman nuevo aire como una alternativa sostenible. Estos materiales, derivados de fuentes renovables como el almidón, el maíz o la caña de azúcar, entre otros, ofrecen la posibilidad de emplear fuentes alternativas a los plásticos tradicionales derivados del petróleo.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer MásHistoria de los polímeros: los poliésteres

Además del PET, el PBT y sus análogos, el desarrollo de la química del poliéster derivó en el descubrimiento de las resinas termoendurecibles insaturadas, los elastómeros termoplásticos de copoliéster, los polímeros de cristal líquido y, más recientemente, los biopolímeros.

Leer MásConsideraciones para el procesamiento del ácido poliláctico (PLA)

Conozca tres factores esenciales en el procesamiento del ácido poliláctico (PLA): cristalinidad, humedad y temperatura. Explore también qué variables de proceso son clave para la obtención de productos de alta calidad.

Leer MásLea a continuación

Nuevo filtro para hemodiálisis altamente efectivo con nanotecnología

En México se está apostando por el desarrollo de materiales avanzados que ayuden a mejorar el tratamiento de la hemodiálisis común. La nanotecnología tiene un gran impacto en la mejora de filtros innovadores.

Leer MásFibra de agave y plásticos, prometedora combinación aprovechada por el CIQA

Investigadores del CIQA han desarrollado junto con sus clientes diversas aplicaciones y prototipos de productos que utilizan combinaciones de plásticos con fibras de agave. Conozca los detalles.

Leer MásENGEL y CIQA impartirán Diplomado en Inyección de Plásticos

El Diplomado en Inyección de Plásticos que preparan ENGEL y el CIQA tendrá un enfoque práctico que, además del conocimiento impartido por expertos, podrá ser aplicado en las avanzadas instalaciones de ENGEL de México.

Leer Más