Impacto del tamaño y geometría del pellet de plástico en la producción

Descubra cómo el tamaño y la geometría del pellet de plástico influyen en la eficiencia de producción y en la calidad del producto final. Analizamos cada etapa del proceso, desde la polimerización hasta el reciclado

Importancia del tamaño y la geometría del pellet de plástico

- Importancia del tamaño y la geometría del pellet de plástico

- Proceso de polimerización y el rol del peletizado

- Influencia del tamaño de los pellets en la producción

- Incidencias en la calidad debido al tamaño y forma de los pellets

- Factores de variación en el tamaño y forma de los pellets

- Pellets con aire atrapado y su efecto en la producción

Importancia del tamaño y la geometría del pellet de plástico

Al decidir escribir sobre este tema, y tratar de responderme si el tamaño de pellet de los materiales plásticos y en particular del PET importa, me encontré con el viejo y conocido refrán “Del tamaño del sapo, es la pedrada” resultando una inevitable asociación de la frase, donde supongo que el sapo se refiere a la geometría y tamaño del pellet de plástico y la pedrada, a las condiciones utilizadas desde el proceso de polimerización para la obtención de la resina, el transporte, el almacenamiento así como el procesamiento durante la etapa de reprocesamiento. E

s decir, molienda-peletizado-reciclado. Lo que lleva a reflexionar que tanto la geometría como el tamaño del pellet están asociados técnicamente a los parámetros de eficiencia en la producción así como de la calidad del producto terminado.

Proceso de polimerización y el rol del peletizado

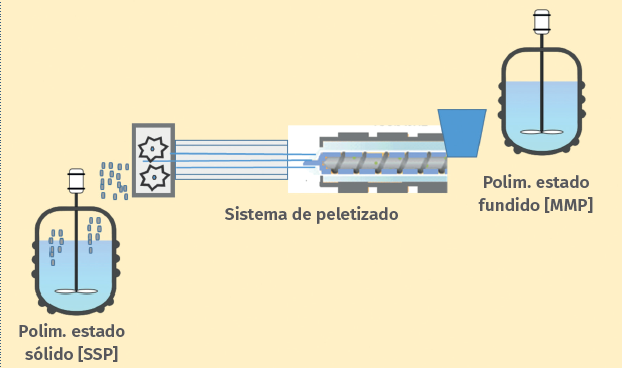

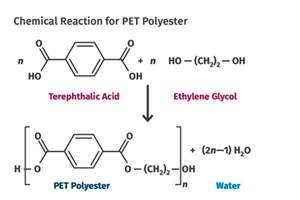

Para iniciar la discusión del tema, voy a invitar a nuestros lectores a recordar los primeros artículos publicados en PT México en octubre del 2016, donde abordamos las principales consideraciones para la obtención del PET [Detrás de la producción del PET], destacando principalmente las dos etapas de polimerización, en estado fundido[MMP] y en estado sólido [SSP].

Así mismo, en su momento comentamos que después de la policondensación en estado fundido, el polímero es llevado por medio de una etapa intermedia de peletizado para dar paso a la polimerización en su estado sólido, como se puede apreciar en la figura 2.

Influencia del tamaño de los pellets en la producción

La etapa de peletizado es considerada de gran interés ya que la fase siguiente de SSP es ampliamente afectada por el tamaño, la forma, la densidad el contenido de humedad y el polvo de los pellets de poliéster, ya que dicha etapa de la SSP está controlada por el fenómeno de la difusión y cada cambio de forma y tamaño del pellet puede cambiar significativamente el pellet IV.

Encontrando además, una conexión tanto con la fase de cristalización del pellet, el contenido o remoción de acetaldehído, así mismo con la calidad de la resina grado botella.

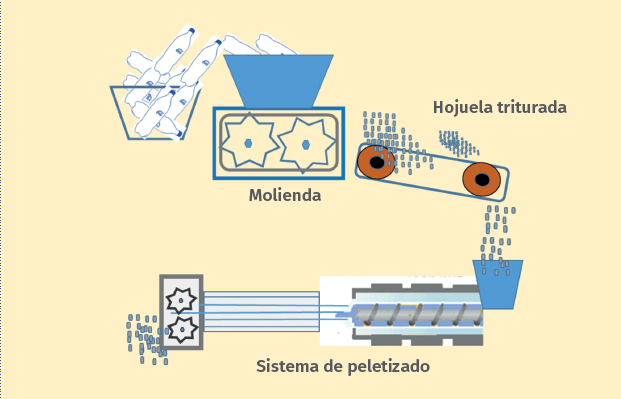

Por otro lado, no menos importante, está el efecto que se tiene sobre la modificación del tamaño del pellet tanto durante el almacenamiento transporte y manejo de los materiales, y específicamente durante las etapas de molienda y peletizado donde dependiendo de la eficiencia de los procesos, se puede promover irregularidades en la obtención del pellet, ver fig. 3.

Incidencias en la calidad debido al tamaño y forma de los pellets

Es de esperarse, que bajo las condiciones de producción debidamente operadas, las dimensiones del pellet deben ser las adecuadas y estables, minimizando posibles irregularidades. Sin embargo, los problemas de calidad relacionados con el tamaño del pellet, la distribución del tamaño y las irregularidades pueden verse reflejados como fallas potenciales, durante el proceso de extrusión y peletizado, como puede ser problemas de flujo en la tolva de alimentación, la presencia de materiales finos o polvos que pueden llevar a la generación de material pro-degradado, etc.

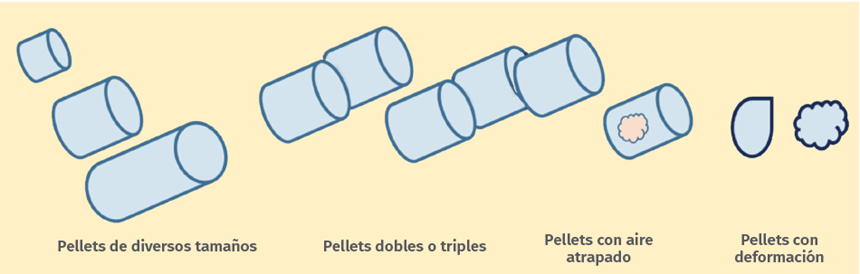

Entre algunas variaciones comunes que presentan los pellets se encuentran:

- Pellets significativamente más pequeños que el promedio, llevando a un menor peso de pellets.

- Pellets significativamente más grandes que el promedio, llevando a un mayor peso del pellet.

- Pellets con bordes con rebabas

- Pellets deformados y fragmentos.

- La unión de pellets dobles o triples.

- Pellets con aire atrapado.

Factores de variación en el tamaño y forma de los pellets

La variación en tamaños de pellet, puede atribuirse por la presencia de problemas en las condiciones de operación en el sistema de peletizado, en variables como velocidad de jalado de los filamentos, temperatura del agua de enfriamiento que o bien problemas con el cortador que pueden ser por bloqueo de los orificios a la salida del dado de extrusión o bien falta de filo en las cuchillas de corte, generando con ello la reducción del diámetro y, por lo tanto, un peso bajo del pellet.

En algunas ocasiones, durante la extrusión de los filamentos, se puede ocasionar la unión o fusión entre dos o más de éstos, dando lugar a pellets dobles o triples de mayor tamaño y peso.

El impacto de los pellets que son demasiado pequeños o demasiado grandes puede ser considerable, dependiendo de la frecuencia, ya que ambas variaciones pueden causar diferencias en la IV durante la SSP, en función de una pequeña diferencia de peso de pellet.

En el caso de pellet con deformaciones presentes, generalmente debido al corte con equipo de molienda o peletizado, fuera de un programa de mantenimiento, se tiene como resultado la generación de polvo con efecto durante la cristalización, SSP, secado, transporte de los materiales.

En el caso de material remolido, es más frecuente y común tener variación en tamaño y forma de los gránulos, encontrándose desde polvo, trozos muy pequeños hasta pedazos más grandes, llevando con ello a variación en el comportamiento de flujo del material fundido. Lo conveniente es que todos los pellets sean lo más homogéneos en forma y tamaño para que fundan uniformemente a la temperatura adecuada y con ello se tenga un proceso de producto terminado más uniforme.

Pellets con aire atrapado y su efecto en la producción

Los pellets con aire atrapado se generan cuando el proceso de peletizado no se ajusta de manera óptima, a menudo cuando la temperatura del agua de enfriamiento es demasiado baja o el diámetro y la forma del filamento no son ideales. La capa exterior del filamento se solidifica y dificulta la contracción del volumen durante el enfriamiento. Una mayor contracción del volumen en el núcleo hace que el aire atrapado quede en burbujas cerradas o burbujas con una abertura.

Desafortunadamente, los pellets con aire atrapado se pueden detectar a simple vista en pellets amorfos. Sin embargo, durante la polimerización después de la SSP no es tan sencillo poderlo identificar debido a la cristalización, requiriéndose complementar mediante una simple medición de densidad.

El efecto de las irregularidades de los pellets tanto de forma como de tamaño, tanto en el procesamiento como en la calidad de preformas y botellas, depende de su frecuencia y extensión.

- Pellets muy pequeños, material muy fino o polvo, son las causas principales de partículas de material pre-degradado o bien ya carbonizado, de fallas estéticas o de apariencia conocidas como ojos de pescado.

- Pellets demasiado grandes, pueden presentar variación en viscosidad así como una modificación de la velocidad de cristalización y un agrietamiento por tensión ambiental, problema que se puede encontrar presente en envases para bebidas carbonatada.

- Los pellets con aire atrapado potencialmente pueden ocasionar la formación de burbujas en el fundido con el consecuente problema estético o de mal acabado en el producto terminado.

En cualquier caso de las inconsistencias discutidas, se indica un desempeño deficiente durante la producción de resina, demandando una mayor atención en el procesamiento.

Lo que destaca que características como el tamaño o forma de la resina o del PET, que parecieran despreciables, pueden tener un impacto considerable tanto en la eficiencia en el desarrollo del proceso de transformación o bien en la calidad final de los envases contenedores o demás productos de PET.

Contenido relacionado

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

Leer MásPoliésteres PBT y PET: la cristalinidad hace la diferencia

Descubra las diferencias clave entre los poliésteres PBT y PET en términos de química, estructura y aplicaciones industriales.

Leer Más¿Qué es y cómo funciona el reciclaje mecánico de plásticos?

El reciclaje mecánico de plásticos es un proceso clave para enfrentar desafíos ambientales y económicos. Este enfoque sostenible y eficiente disminuye la contaminación y promueve una economía circular al reutilizar materiales como el polipropileno, el polietileno y el PET.

Leer MásHistoria de los polímeros: el PET

Descubra cómo el polietileno tereftalato (PET) evolucionó de ser un material para fibras y textiles a convertirse en una fuerza en el empaque.

Leer MásLea a continuación

Cómo solucionar problemas comunes del peletizado bajo agua

La calidad del pellet y la consistencia son fundamentales para cualquier operación con materiales compuestos. Descubra los desafíos comunes en el peletizado bajo agua y cómo solucionar problemas de inconsistencia en pellets para lograr una calidad de producto óptima.

Leer MásMejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

Leer MásLa geometría del pellet puede afectar la producción de sus piezas

La geometría de los pellets suele ser diferente entre proveedores y esto puede afectar significativamente la producción de sus piezas plásticas. Un simple experimento de ángulo de reposo puede ayudar a determinar cómo se dosificarán sus pellets.

Leer Más

.png;width=70;height=70;mode=crop)