La geometría del pellet puede afectar la producción de sus piezas

La geometría de los pellets suele ser diferente entre proveedores y esto puede afectar significativamente la producción de sus piezas plásticas. Un simple experimento de ángulo de reposo puede ayudar a determinar cómo se dosificarán sus pellets.

Compartir

Lea a continuación

¿Por qué algunos polímeros teniendo el mismo flujo del fundido o I.V. (viscosidad intrínseca) generan a veces producciones específicas diferentes en la misma extrusora? Puede que le haya pasado esto al cambiar de proveedor de resina y, como resultado, puede que haya tenido que modificar las condiciones de procesamiento establecidas.

Esto ocurre particularmente en el caso de la coextrusión, donde se requiere la confluencia cercana de múltiples capas. Cuando se ejecuta la extrusora a toda velocidad, sin embargo, el efecto neto es una reducción en la producción, que es un gran problema. De hecho, incluso un aumento en la producción puede ser un problema si la extrusora está cerca de su límite de esfuerzo de torsión.

¿Por qué pasa esto? En la mayoría de los casos, es probable que el proveedor de polímeros haya entregado el producto correcto, pero la geometría del pellet puede ser diferente. La cierto es que la geometría de los pellets suele ser diferente entre proveedores. Esto puede deberse al uso de diferentes equipos de granulación o, incluso, por la preferencia del proveedor por una cierta geometría de pellets, que ayude en las operaciones de manejo de material.

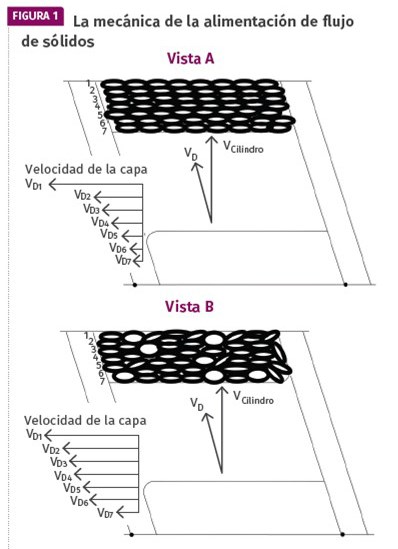

La fuerza que mueve el material hacia adelante es el flujo de los pellets a lo largo de la superficie del cilindro. Sólo la capa superior pellets están en contacto con el cilindro, así que el movimiento de las capas debajo depende del flujo de las capas superiores. Los pellets altamente uniformes en la vista A tienen una distribución de velocidad menos uniforme que los diversos tamaños o formas en la vista B, de modo que agregar algún triturado puede impulsar la producción.

Hace varios años, trabajé con un proveedor de polímeros que tenía que hacer pellets especiales solo para procesadores que utilizaban extrusoras de alimentación acanalada o ranurada. Este proveedor había estado suministrando los mismos pellets a todos sus clientes, pero los procesadores que trabajaban con secciones de alimentación acanalada conseguían 20 % menos de producción que cuando procesaban el material con la misma I.V. de otros proveedores.

Se puede entender por qué podría ocurrir esto si se conoce la mecánica de dosificación de sólidos de polímero. La fuerza que mueve el material hacia adelante es el flujo de los pellets a lo largo de la superficie interna del cilindro que gira en relación al tornillo. Puesto que sólo la capa superior de gránulos está en contacto con el cilindro, el movimiento de las capas más abajo en el canal es dependiente del flujo desde las capas superiores.

Cada capa sucesiva tiene una velocidad media inferior que la capa por encima de ella, debido al deslizamiento entre las capas. Si los canales de alimentación consiguen llegar lo suficientemente profundo, las capas cercanas a la raíz del tornillo apenas pueden moverse hacia abajo del canal, debido a la combinación del deslizamiento entre capas y la resistencia de fricción de la capa de abajo contra la superficie del tornillo.

En la vista A de la figura 1 los pellets están bien dispuestos en capas debido a su uniformidad. Esto es algo típico de muchos pellets de "corte en caliente", que tienen una geometría tipo oblea delgada y plana. Si el material alimentado tiene un tamaño aleatorio o formas diferentes, las capas interactúan más, creando una mejor distribución de la velocidad, como se ilustra en la vista B. Esto explica por qué una pequeña cantidad de material retriturado u otras formas de polímero puede aumentar la producción específica.

El flujo entre las capas está determinado por la forma y el tamaño del pellet, la aleatoriedad de su forma y el coeficiente de fricción dinámico entre pellets. La fricción de la primera capa en contacto con la pared del cilindro depende del coeficiente de fricción entre los pellets y el material del cilindro, que puede ser bastante diferente al coeficiente de fricción entre los pellets. Ese coeficiente de fricción del pellet al cilindro está controlado por el calentamiento del cilindro, lo que hace que los pellets se queden pegados en el cilindro.

Toda esta área de investigación se relaciona con la ciencia de la tribología. Wikipedia define tribología como "la ciencia que estudia la fricción, el desgaste y la lubricación que tienen lugar durante el contacto entre superficies sólidas en movimiento". No hay normas estrictas para evaluar la tendencia del polímero a la alimentación, ya que los criterios señalados, forma, tamaño y aleatoriedad, interactúan, y la fuerza de fricción depende de área de contacto a pesar de que el coeficiente de fricción sea esencialmente el mismo para determinados polímeros.

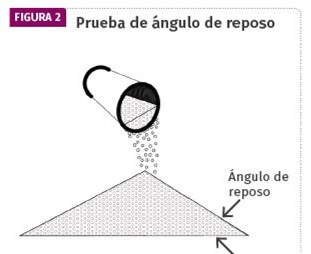

Una prueba simple que da una visión de las características de transporte de sus polímeros se llama el "ángulo de reposo", y básicamente mide la manera en que el polímero se apila cuando se vierte suavemente sobre una superficie plana (ver figura 2).

Este sencillo examen mide la forma en que el polímero se apila cuando se vierte suavemente sobre una superficie plana. Puede ser útil para responder algunas preguntas sobre la producción específica de polímeros del mismo tipo pero de distintos proveedores.

Todos los criterios mencionados sobre las características del pellet están implicados en esta medida, por lo que es difícil distinguir cuál de los criterios domina el ángulo de reposo resultante: tamaño, forma, aleatoriedad y fricción desempeñan un papel importante.

Sin embargo, para un polímero determinado, cuanto mayor sea el ángulo, mejor es la eficiencia del transporte de sólidos en extrusoras estriadas. Esta regla también se aplica a extrusoras de barril ranurado, pero el tamaño y la forma de la partícula en relación a cómo encajan en los surcos es más crítica para la eficiencia de alimentación de sólidos.

Debe señalarse que un mayor ángulo de reposo de vez en cuando puede tener un efecto negativo en la eficiencia general de la alimentación, ya que el polímero puede no fluir tan libremente en el tornillo. El ángulo de reposo no es necesariamente una medida de flujo de sólidos, pero en general cuanto más alto es el ángulo de reposo, más pobre es el flujo de sólidos en las primeras zonas del tornillo que dependen de la gravedad, como tolvas, tubos de alimentación y paquete de imanes.

Este problema es raro excepto cuando hay alguna restricción a la entrada en el tornillo, como un aparato de bloqueo sobre la abertura de alimentación, una pequeña abertura de alimentación o la falta de presión de la columna debido al puenteado o a una plataforma encima del tornillo.

Hacer la simple medición de ángulo de reposo en sus polímeros puede responder algunas preguntas sobre la producción específica para los polímeros del mismo tipo pero de distintos fabricantes.

Contenido relacionado

KraussMaffei resalta sus soluciones sostenibles en NPE2024

KraussMaffei promueve la sostenibilidad en todas sus plataformas de fabricación, incluido el moldeo por inyección, con demostraciones en NPE2024 con énfasis en la circularidad y la reducción de la huella de carbono.

Leer MásTecnologías para fabricación de compuestos de doble tornillo de Leistritz

Plastics Recycling LATAM: Las extrusoras de doble tornillo corrotatorio de Leistritz pueden transformar materiales reciclados en productos y piezas de valor.

Leer MásBuss presentó la nueva generación de compounders Compeo LAB

Buss destacó en la Feria K 2022 su extrusora para compuestos plásticos de laboratorio, Compeo LAB, para pequeñas series de producción.

Leer MásExtrusora para laboratorio, de doble tornillo, Bausano MD 30

La extrusora Bausano MD 30, diseñada para análisis preciso de materiales en pruebas piloto y desarrollo de productos, permite un control eficiente 4.0 para monitoreo integral.

Leer MásLea a continuación

Extrusión - Fibra ‘Melt-Blown’: lo que necesita saber para entrar en el mercado de cubrebocas

La pandemia de coronavirus ha hecho que los procesadores de extrusión tengan curiosidad por entrar en el mercado de cubrebocas o máscaras faciales. Sin embargo, la fibra melt-blown (no tejida) es muy diferente de la mayoría de los otros procesos de extrusión y requiere equipos especializados.

Leer MásExtrusión: la importancia de la temperatura del cilindro en la primera zona

Ajustar la configuración de temperatura de las primeras zonas del cilindro puede no producir el resultado deseado. De hecho, puede tener el efecto contrario. Este es el porqué.

Leer MásExtrusión: diseño del husillo para reciclaje multimaterial

Dado que muchos productos plásticos están hechos de una combinación de materiales con puntos de fusión muy diferentes, se debe evaluar cuidadosamente el diseño de husillos o tornillos en el momento de reciclar estos productos.

Leer Más

.jpg;width=70;height=70;mode=crop)