La tecnología apunta al secado de resinas especializadas

Novatec desarrolla nuevas soluciones de secado en la máquina para moldeadores que procesan nylons formulados a la medida y otros materiales especiales.

Compartir

Lea a continuación

Un aumento en el uso de nylons de ingeniería ha alentado a un fabricante de equipos de secado a desarrollar características destinadas a garantizar que estos materiales se sequen adecuadamente. Novatec presentó estas tecnologías del 7 al 11 de mayo en Orlando, Florida, en la NPE 2018.

"En los últimos años, hemos visto cientos de nylons especiales desarrollados para una variedad de mercados que incluyen automotriz (donde la reducción de peso es esencial), médico, empaques y más", señala Mark Haynie, gerente de producto de secado de Novatec. "Y a medida que el negocio del moldeado de resinas commodity ha continuado moviéndose hacia el exterior, hemos visto bastantes moldeadores asumiendo proyectos con nylons y otras resinas térmicamente o visualmente sensibles como PBT y PETG; también hemos vistos otros apenas empezando”. Adicional, agrega Haynie, “estos moldeadores suelen utilizar secadores al pie de la máquina, usualmente asociados con el secado de materiales básicos, para secar estos materiales especiales o de ingeniería”.

Secar nylon puede ser un asunto complicado, señala Haynie. La mayoría de las resinas de ingeniería requieren secar a 100 ppm. Las especificaciones de secado de nylon, por otro lado, son aproximadamente de 500-800 ppm. Los procesadores que no están acostumbrados a estos parámetros tienden a secar demasiado el material, lo que indudablemente hará que la pieza se vuelva quebradiza y falle. "En algunos casos, el nylon se puede usar directamente del gaylord sin necesidad de secado", afirma Haynie. “Pero, aun así, si en el procedimiento dice que se tiene que secar, los técnicos lo harán”.

Como resultado, Novatec ha adoptado dos tecnologías establecidas en secado centralizado y las ha adaptado a su línea de secadores portátiles NovaWheel: el Moisture Manager y el OverDry Protection. Según Haynie, “estos métodos son mucho más efectivos y avanzados que las características comunes como el control del punto de rocío y la disminución escalonada de la temperatura. Moisture Manager y OverDry Protection están diseñados para garantizar que el secador responda automáticamente a los cambios en la humedad de la resina y en las condiciones ambientales que pueden conducir a que las resinas se sequen inadecuadamente. Ambos métodos ofrecen características que eliminan la posibilidad de resecar el nylon y otras resinas de ingeniería sensibles. Además, la tecnología controla la temperatura de secado para limitar o eliminar la posibilidad de decoloración o degradación del polímero en resinas sensibles como el PC, PET, ABS y otras resinas translúcidas y coloreadas”.

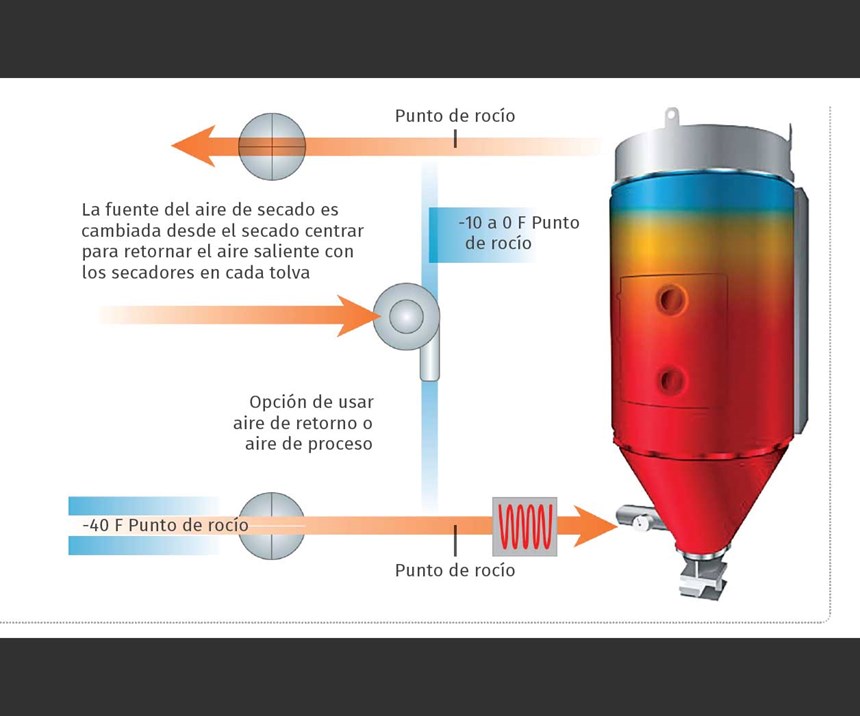

El Moisture Manager de Novatec utiliza válvulas en el secador y una muestra del punto de rocío a la salida de la tolva de secado para determinar si todavía hay humedad en la resina o si la resina ya se secó al nivel de humedad apropiado. Si la resina ya está seca, el aire de retorno no pasará por el desecante y se recirculará y calentará sin ser aire seco a -40 ° F / C de punto de rocío. Sin embargo, si el monitor de humedad en la salida de la tolva detecta que la resina requiere secado adicional en cualquier momento, aire seco se introduce automáticamente en el circuito y luego se desvía de nuevo automáticamente cuando se logra la condición de punto de rocío deseada. Cada resina puede tener una receta que garantice siempre el valor de humedad adecuada.

Esto es significativamente diferente a hacer funcionar el secador a un punto de rocío fijo distinto de -40 F / C, donde los operadores primero deben determinar que necesitan comenzar el cambio del punto de rocío y luego averiguar, principalmente a través de prueba y error, qué cambio se requiere. Al hacerlo manualmente, los operadores terminarán haciendo muchas piezas malas primero y luego experimentarán con lo que necesitan hacer para corregir el problema. Moisture Manager hace esto automáticamente.

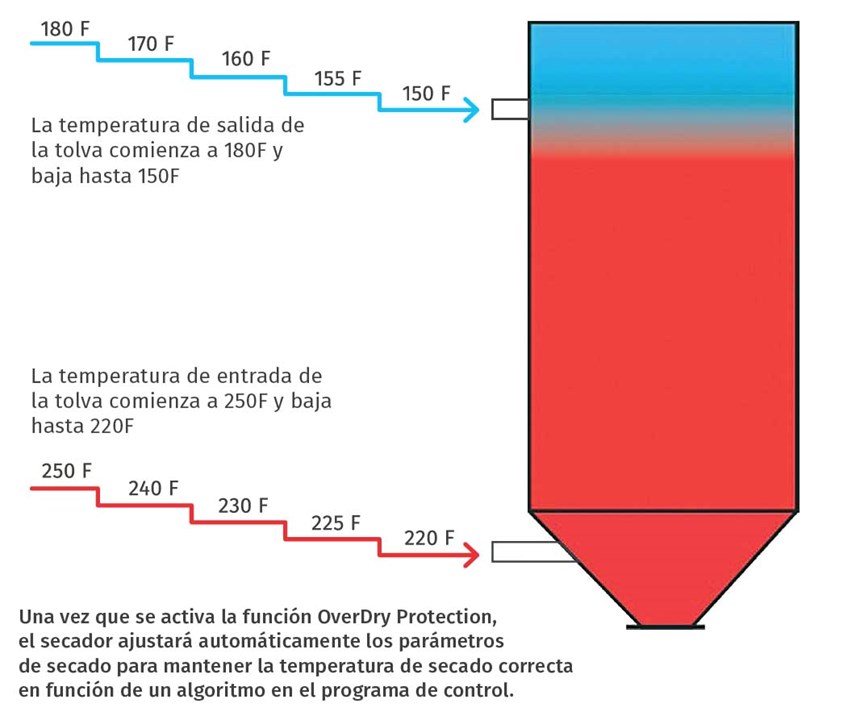

En cuanto a la protección OverDry, una vez que se activa esta característica, el secador ajustará automáticamente los parámetros de secado para mantener la temperatura de secado correcta en función de un algoritmo en el programa de control. Una vez que el operador ingresa la temperatura de secado deseada, el control del secador se encarga de determinar la temperatura adecuada a la salida en la tolva a la cual la temperatura de secado debe reducirse y busca automáticamente la temperatura que da el perfil adecuado en la tolva de secado. No se necesita más intervención y el secador ajustará y mantendrá automáticamente las temperaturas para tener un perfil constante de temperatura de secado.

En los casos donde los operadores cambian un gaylord o una fuente de resina y la temperatura o humedad de la nueva resina es diferente a la del lote anterior, el control del secador se ajusta automáticamente para mantener el perfil de temperatura.

El método de la disminución escalonada de la temperatura de secado requiere que los operadores determinen el valor al que se debe bajar o reducir la misma. OverDry Protection, por otro lado, es un proceso de control automatizado que elimina la intervención humana del proceso. OverDry Protection será estándar en los secadores portátiles NovaWheel de Novatec; Moisture Manager estará disponible como una opción.

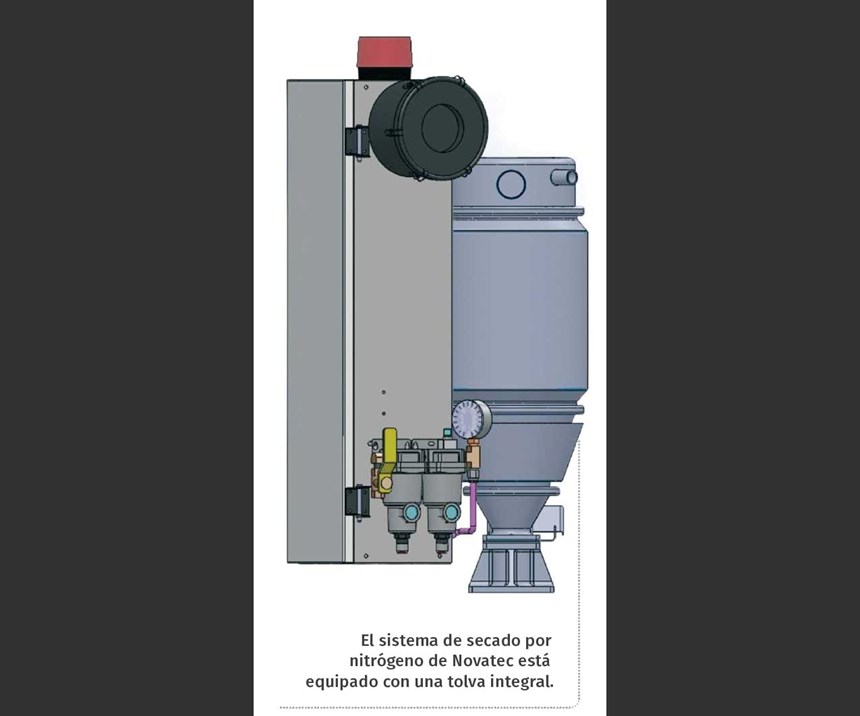

Secado por nitrógeno

En NPE 2018, Novatec también exhibió los nuevos Nitrogen NovaDrier. Al igual que con el Moisture Manager y el sistema de protección OverDry, esta tecnología se desarrolló en respuesta al incremento en el uso de polímeros con propiedades únicas que pueden verse afectadas si no se manejan adecuadamente durante el proceso de secado.

El secador introduce un gas inerte o nitrógeno para inhibir la degradación por oxidación de los polímeros. Las resinas que tienden a degradarse con la exposición prolongada al calor en presencia de oxígeno incluyen nylons, PBT, PLA y TPU. Una pérdida de propiedades debido a la oxidación ocurre más fácilmente en presencia del calor utilizado en el secado. Cada polímero tiene diferentes límites de temperatura y magnitud de la degradación que se produce con la exposición al calor y al oxígeno durante el secado.

Típicamente, la temperatura de secado puede ser 10-50 ° F más alta con una fuente de nitrógeno en lugar de aire, lo que permite tiempos de secado más cortos. Esta menor exposición conduce a un mejor rendimiento del polímero en términos de resistencia, conductividad, color / claridad, viscosidad, resistencia química, rigidez y estabilidad.

Usar nitrógeno en los secadores no es completamente nuevo. Sin embargo, este secador es único ya que no requiere manipulación de nitrógeno criogénico o botellas. No es necesario tener en cuenta tanto el manejo como el riesgo de usar nitrógeno embotellado.

Este secador utiliza aire comprimido estándar de la planta como fuente de alimentación, de la cual extrae el nitrógeno para el secado, por lo que solo se libera aire de la unidad de secado (en dos corrientes, una rica en oxígeno y una rica en nitrógeno). Este enfoque elimina los riesgos relacionados con la descarga del nitrógeno en un área cerrada. Se puede utilizar en cualquier lugar sin procedimientos o manejo especiales, dice Novatec.

Contenido relacionado

Estrategias avanzadas para el secado eficiente de resinas plásticas

Descubra estrategias avanzadas de secado que pueden mejorar la eficiencia y calidad en la fabricación de productos plásticos.

Leer MásEquipos periféricos Swift, de Motan, para procesos de moldeo y extrusión

La línea Swift, de Motan, está compuesta por unidades de transporte, secado, dosificación y mezclado para procesos de inyección y extrusión de plásticos.

Leer MásMatsui lanza en México el nuevo secador deshumidificador MJ6

La serie MJ6 proporciona aire seco deshumidificador con punto de rocío bajo estable de -40 °C o menos para eliminar la humedad contenida en las resinas.

Leer MásKoch Technik presente en Guadalajara con un doble propósito

Koch Technik estuvo exhibiendo su más reciente tecnología en Expo Plásticos 2023, a través de su filial en México Gitamsa, así como presentando un nuevo gran proyecto. Entérese cuál es.

Leer MásLea a continuación

Economía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más