Micromoldeo de plásticos: guía completa

Conozca el micromoldeo de plásticos: un proceso que genera piezas diminutas con precisión milimétrica. Conozca las aplicaciones, los materiales utilizados y la maquinaria implicada. Descubra cómo superar el desafío de fabricar piezas con un peso similar al de un único pellet.

El moldeo por inyección de piezas que pesan una fracción de gramo se está convirtiendo en una gran oportunidad para los moldeadores de los sectores de la electrónica, la medicina, las telecomunicaciones y la automoción.

Las nuevas aplicaciones están llevando el límite de lo moldeable a meras motas de polvo: piezas tan ligeras como 0,0003 g, paredes tan finas como 0,0004 pulg. y tolerancias dimensionales de ±0,0005 pulg. Todo esto se consigue con un CpK de 1,3 o superior, lo que se traduce en no más de seis defectos por cada 100.000 piezas.

¿Qué es el micromoldeo?

El micromoldeo es un proceso de fabricación altamente especializado que produce piezas y componentes termoplásticos extremadamente pequeños y de alta precisión con tolerancias de micras.

El proceso comienza en un departamento de moldes donde se crea un molde que tiene una cavidad con la forma de la pieza deseada. El termoplástico o la resina se inyectan rápidamente en la cavidad, creando el componente o la pieza a gran velocidad.

No importa como lo diga, micromoldeo o micromoldeado, es un tema que se habla mucho en los círculos de ingeniería estos días. Esto refleja el creciente interés de diseñadores y fabricantes por producir y adquirir piezas de plástico de alta precisión y microfunciones.

¿Qué es el micromoldeo? El tamaño de la pieza es uno de los elementos obvios, pero ¿es el único elemento? ¿O se define simplemente por el tamaño de la prensa de inyección? ¿Qué pasa con la precisión, o la pieza sólo tiene que ser pequeña? Para responder a estas preguntas acudimos al experto en micromoldeo Accumold.

Cuando se habla de piezas que pesan menos de un gramo se habla de micromoldeo, pero no es solo el tamaño. El micromoldeo debe ser capaz de producir miles, millones e incluso miles de millones de piezas con la misma precisión.

Micromoldeo de plásticos vs. moldeo convencional

El micromoldeo plantea una serie de retos a los conceptos de moldeo tradicionales. En primer lugar, los moldeadores no deben sorprenderse de que los sistemas de bebederos y canales representen el 75% o más de la inyección.

Además, las prensas necesitan mayores velocidades y presiones de inyección para empujar la masa fundida a través de boquillas y canales de flujo diminutos.

“El moldeo normal utiliza unos 20.000 psi, mientras que algunas aplicaciones de micromoldeo necesitan hasta 40.000 psi”, afirma Glenn Frohring Jr, jefe de producto de Van Dorn Demag.

Una mayor velocidad de inyección ayuda a reducir la viscosidad mediante el adelgazamiento por cizallamiento y garantiza que el material llenará la pieza antes de que se enfríe. Una vez moldeadas las piezas, su manipulación, inspección y embalaje plantean sus propios retos. (Considérese, por ejemplo, la necesidad de controlar las corrientes de aire y las cargas estáticas cuando se trata de piezas del tamaño de flyspeck).

Máquinas para micromoldeo de plásticos

De acuerdo con Accumold, un micromoldeador no se clasifica solo por la máquina. “La combinación de innovación, procesamiento y construcción experta de moldes conforma los elementos del auténtico micromoldeo. Y del mismo modo que comprar un piano no lo convierte a uno en un virtuoso de la noche a la mañana, se necesitan años de experiencia para dominar el proceso. Una buena prensa es tan buena como la tecnología que la precede”, afirma el proveedor en su sitio web.

La necesidad cada vez mayor de piezas moldeadas con precisión y con pesos inferiores a un miligramo ha exigido que cada paso del proceso de moldeo por inyección se adapte en consecuencia.

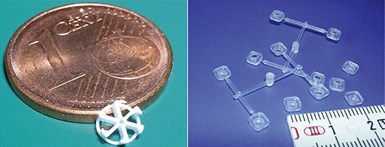

Crédito: Dr. Boy.

Según el experto Mikell Knights, el moldeo de este tipo de piezas no suele recomendarse en máquinas de más de 20 toneladas, ya que es difícil controlar tamaños de inyección tan pequeños. Además, se producirían largos tiempos de permanencia y degradación del material con cañones de tamaño superior al normal.

Las máquinas de laboratorio, aunque pequeñas, no se consideran buenas candidatas para el micromoldeo, ya que no suelen estar diseñadas para la producción de grandes volúmenes.

“La estabilidad del proceso es primordial. Con una pieza tan pequeña, cualquier variación en el proceso o en el material supondría un daño para la pieza”, afirma a su turno Stuart Kaplan, presidente de Makuta Technics, una empresa de moldeo de Columbus, Indiana, cuyo negocio de micropiezas se ha triplicado.

“El diseño preciso del husillo y el cilindro, así como el control de la inyección, son esenciales”, coincide Herman Plank, director general de Ferromatik Milacron Europe. “Incluso cuando se moldea un gramo de material, hay que tener cuidado de no acortar el molde ni crear rebabas”. Por estas razones, los fabricantes de maquinaria están desarrollando sistemas especializados para micromoldeo.

Como muestra del crecimiento de este mercado, en los últimos años varios proveedores de maquinaria han desarrollado o perfeccionado diseños de máquinas para micromoldeo en un rango de tonelaje de unas 20 toneladas o menos. Entre ellos figuran Arburg, Battenfeld, Boy, Demag Ergotech, Ettlinger, Ferromatik Milacron Europe, Nissei, Sodick, Sumitomo, Tomken Tool y Van Dorn Demag.

Las cifras de ventas de micromáquinas son difíciles de obtener, pero una empresa comunicó envíos de 120 unidades el año pasado. Otras empresas ofrecen máquinas pequeñas no especializadas en micromoldeo.

Los proveedores de maquinaria están divididos en cuanto a si el mercado del micromoldeo está mejor atendido con equipos de tamaño reducido basados en diseños convencionales de mayor tamaño o si es necesario un nuevo tipo de máquina.

“Con una máquina convencional pequeña, los bebederos deben sobredimensionarse en relación con el tamaño de la pieza”, afirma Shawn Schnee, ingeniero de aplicaciones y procesos de Boy Machines.

“Cuando se producen piezas micromoldeadas en máquinas pequeñas con tecnología de husillo más tradicional, no es raro que el bebedero tenga más del 90% del peso de la pieza”, afirma Schnee. Añade que los tiempos de ciclo son más largos debido al mayor grosor de los bebederos.

Las máquinas de micromoldeo abarcan las tecnologías de émbolo, husillo reciprocante e inyección multietapa. También abarcan la gama de sistemas de accionamiento totalmente eléctricos, hidráulicos e híbridos hidráulicos/eléctricos.

Tipos de piezas para micromoldeo

(Izquierda) Inserto de molde y pieza moldeada, un microparche transdérmico. (Derecha) Primer plano de la pieza con múltiples agujas altas (<0,050 pulg.). Esta pieza fue moldeada en LCP, PC, PMMA y COC.

Según Accumold, no todas las aplicaciones requieren piezas microscópicas. “Muchas veces un cliente tiene un pequeño proyecto de moldeo que requiere una geometría exigente y tolerancias ajustadas, pero a una escala ligeramente mayor”.

El proveedor cita como ejemplo una pieza que mide aproximadamente una pulgada de largo puede tener muchas características de tamaño microscópico, una sección de pared fina de 0,004" (,1 mm), un orificio de 0,008" (,20 mm) de diámetro, etc. Estas características pueden ser extremas, pero un auténtico micromoldeador puede aplicar a estas piezas “más grandes” los conocimientos y la experiencia adquiridos en el micromoldeo.

-

Moldeo de insertos

Un componente esencial para cualquier micromoldeador, de acuerdo con Accumold, es la habilidad de llevar a cabo otros procesos convencionales de inyección de moldeo en una escala microscópica.

La demanda de moldeo de inserciones microscópicas sigue aumentando, y los requisitos de tamaño y tolerancia del micromoldeo estándar también se aplican a estos procedimientos.

La competencia para sobremoldear una micropieza en una inserción extremadamente diminuta, preservando la uniformidad y la exactitud, es crucial. Este proceso es imprescindible para el éxito sostenido en las industrias de la microelectrónica y los semiconductores.

El micromoldeo de inserciones no se circunscribe únicamente a inserciones metálicas. Implica la capacidad de moldear en y alrededor de una amplia gama de otros materiales, como cerámicas, vidrio, tejidos, películas, láminas u otros plásticos.

-

Micromoldeo de 2 disparos

A las habilidades del micromoldeo se suma la opción de moldear simultáneamente dos materiales distintos en un mismo componente. Ambas resinas termoplásticas se inyectan de manera sincronizada, necesitando únicamente un ciclo de moldeo. Frecuentemente, este procedimiento puede aportar propiedades estéticas o funcionales de gran valor, disminuir la labor humana o contribuir a que el elemento sea más resistente.

-

Micro-óptica

Accumold también refiere el sector de la micro óptica requiere características de nivel micrométrico y tolerancias de nivel micrométrico. Productos como los diagnósticos médicos, las herramientas quirúrgicas endoscópicas y levemente invasivas y las aplicaciones de microsensores, aprovechan estas lentes diminutas.

Producción y control de calidad en el micromoldeo de plásticos: aspectos clave

La garantía de calidad resulta esencial en cualquier proceso de micromoldeo. La habilidad para demostrar que las piezas se producen de acuerdo con las especificaciones de manera repetitiva es donde se evalúan las verdaderas competencias. Esta garantía se logra mediante diferentes métodos.

Los proveedores de máquinas de micromoldeo generan cada vez más interés en ferias y eventos especializados de la industria en México.

La calidad se inicia desde el comienzo de cada proyecto. Se llevan a cabo revisiones de diseño para asegurar que el proyecto arranque de manera adecuada. La calidad, la solidez del proceso y la capacidad de inspección y medición se consideran lo más pronto posible.

Desde ese punto, se deben desarrollar planes de control que traten las características críticas, los resultados del AMFE y otros requerimientos de calidad. Se deben aplicar mediciones de alta y baja tecnología, según sea apropiado.

Si es necesario, se pueden utilizar planes de medición con calibres de precisión y sistemas de visión en línea de alta resolución. La comprobación de las dimensiones del molde y de las piezas acabadas generalmente necesita mediciones microscópicas con gran aumento.

La inspección de la calidad de microcomponentes suele ser costosa y requerir mucho tiempo. Actualmente se utilizan diferentes estrategias de control de procesos basadas en la monitorización de la presión para detectar desviaciones en la calidad de las piezas.

Debido al tamaño de las piezas a replicar, el monitoreo de la presión se realiza generalmente mediante pasadores o eyectores en el interior de la cavidad de la microcaracterística, lo que conduce a una medida indirecta de la presión en el molde durante el ciclo de inyección.

Por ello, en 2017, investigadores de la Fundación Tekniker en España realizaron un estudio en el que el monitoreo directo de las señales del proceso durante la microinyección se abordó mediante sensores de presión y temperatura colocados en dos ubicaciones diferentes del molde: el sistema de canalización y la cavidad microcaracterizada del molde.

El experimento descrito por los expertos estudió los efectos causados por la variación de los parámetros de entrada sobre las señales de presión y temperatura en diferentes puntos del molde. Se evaluó la relación de las señales de presión y temperatura con el nivel de calidad de replicación de una micropieza.

El estudió concluyó que tanto los valores de presión del canal como los de la cavidad de la micropieza están estrechamente relacionados con el nivel de calidad de réplica de las micropiezas. Los valores más altos de la señal de presión muestran una mayor probabilidad de obtener piezas replicadas correctamente.

La ubicación del sensor de presión no afectó la fiabilidad en la detección de piezas defectuosas. Se observó que ambos sensores, dispuestos en el canal y en la cavidad de la micropieza, mostraron un rendimiento similar en cuanto a la evaluación del nivel de calidad de la micropieza.

Los parámetros de entrada que provocaron los cambios más importantes en los valores de pico de presión medidos y, por tanto, en el nivel de calidad de la micropieza, fueron las temperaturas de ajuste de la boquilla y de la parte fija del molde.

La temperatura de estos lugares tiene un fuerte efecto sobre la temperatura del polímero al principio del llenado de la cavidad de la micropieza, y puede cambiar la velocidad de enfriamiento del polímero, lo que puede dar lugar a variaciones en la replicación de la cavidad de la micropieza.

El análisis de las diferencias de valores entre dos sensores de presión muestra que, la mayoría de las piezas de baja calidad obtenidas en el estudio, presentaron valores de presión de canal superiores a los de cavidad microcaracterizada, mientras que las piezas de alta calidad mostraron valores similares para las presiones de cavidad y canal, y en algunos casos, presiones de cavidad microcaracterizada ligeramente superiores a las de canal.

Según los investigadores, la relación entre estos valores de presión depende del tamaño y del diseño del molde, y los resultados observados no pueden utilizarse para extraer conclusiones que puedan aplicarse a otros diseños de micropartes.

La manipulación del producto también es un aspecto para tener en cuenta. La contaminación superficial puede ser, en el mejor de los casos, un inconveniente para piezas de este tamaño. Las características frágiles requieren procesos apropiados para asegurar que el producto llegue al cliente sin daños. Podría ser necesaria la automatización y el moldeo en ambientes de sala limpia.

Materiales ideales para el micromoldeo de plásticos

Cuando un ingeniero considera materiales para el micromoldeo, numerosas ideas cruzan su mente. En el ámbito del micromoldeo, los componentes críticos a menudo demandan compuestos sofisticados o de alta tecnología.

Accumold sostiene que materiales como PEEK, PEI (Ultem®), LCP con carga de carbono o nylon con carga de fibra de vidrio son comunes. Asimismo, se destacan las resinas elastoméricas o de baja dureza.

La experiencia práctica con estos materiales en el entorno del micromoldeo constituye otra parte de los valiosos conocimientos especializados necesarios para optimizar el desempeño de la combinación de resina y diseño de la pieza.

Cuando un ingeniero mecánico reflexiona sobre los materiales para el micromoldeo, numerosos aspectos vienen a su mente. En el micromoldeo, los componentes esenciales a menudo necesitan compuestos singulares o de ingeniería avanzada. Seleccionar el material o plásticos adecuados para un micromolde puede parecer simple al comienzo del proyecto.

Podría pensarse que un líder de proyecto elige sencillamente el material que cumple con los objetivos del proyecto e inyecta plástico líquido en un molde. No obstante, la idea de que un proceso para moldes más grandes se aplica al micromoldeo no se verifica en la realidad. Los termoplásticos y las resinas exhiben comportamientos atípicos cuando se requieren tolerancias de micras o fracciones de micra.

Mientras algunos proyectos demandan materiales de micromoldeo rígidos y resistentes, otros precisan resinas capaces de mantener un perfil sumamente delgado. Algunas resinas pueden soportar el calor, mientras que otras deben cumplir con directrices rigurosas debido al contacto prolongado con el cuerpo humano.

El PEEK, por ejemplo, una opción muy popular en el micromoldeo médico, está reforzado con un 30 % de fibra de vidrio y peletizado para el moldeo por inyección, pero no puede llenar áreas extremadamente finas. El Ultem, también una opción muy popular para aplicaciones de microóptica, no puede llenar proyectos de micromoldeo ultrafinos.

Además, es crucial entender todo el conjunto de variables que pueden influir en el desempeño de una pieza moldeada. La mayoría de los termoplásticos disponibles cuentan con varios grados o versiones producidas para lograr resultados específicos. A las resinas se les añaden rutinariamente aditivos que abarcan, entre otros, fibras de vidrio, carbono, tungsteno y más. Estos aditivos alteran dinámicamente la manera en que el material del micromolde se funde, fluye y llena la geometría de la pieza.

Contenido relacionado

Arterex adquiere Micromold expandiendo capacidades en el sector médico

Con la integración de Micromold, Arterex mejora su capacidad para ofrecer servicios de moldeo por inyección de precisión en el sector médico.

Leer MásWittmann presenta sus capacidades de procesamiento de LSR

Una tecnología avanzada para el procesamiento de caucho de silicona líquida, a microescala, fue destacada por el Grupo Wittmann con una MicroPower 15/10H/10H Combimould.

Leer MásClaves para seleccionar el tonelaje en moldeo por inyección

Los moldeadores por inyección han utilizado durante mucho tiempo el área proyectada de las piezas y el canal con el fin de calcular el tonelaje necesario para moldear una pieza sin rebabas, pero existe una metodología más precisa.

Leer MásLea a continuación

Escaneo CT reduce costo de las inspecciones en micromoldeo

Servicios de escaneo CT realizados por 3D ProScan, una división de NyproMold Inc., le proporcionó a la empresa MTD Micro Molding mediciones precisas, tanto internas como externas, con un ahorro de costos significativo.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer Más