Cómo estimar y controlar la presión del cabezal

Está bien preocuparse por la temperatura del fundido, pero no pase por alto la presión del cabezal, ya que ambas están estrechamente relacionadas e influirán en el rendimiento de la línea.

La presión del cabezal parece que nunca es una preocupación para los procesadores de extrusión, mientras que la temperatura del fundido es algo que siempre les preocupa. Pero están estrechamente conectados. La temperatura del fundido en descarga abierta es una función de la extrusora sola; Se controla mediante el diseño del tornillo, la velocidad del tornillo, la relación L / D, las propiedades del polímero, el estado del tornillo y el cilindro, y la eficiencia del calentamiento / enfriamiento del barril. Eso se convierte en una temperatura de referencia que se puede alterar solo con cambios en una o más de esas variables del extrusor.

Cuando se aplica la presión del cabezal al extremo de la extrusora, la temperatura del fundido aumenta de forma no lineal al aumentar la presión. Esto se debe a un efecto en cascada del flujo de presión: la salida al final del husillo se reduce a medida que aumenta la presión del cabezal. A medida que el tornillo continúa girando con salida reducida, la energía a través del esfuerzo de cizalladura que ingresa al polímero aumenta. El aumento de la entrada de energía da como resultado un aumento en la temperatura del fundido y una disminución de la viscosidad del polímero, lo que aumenta aún más el flujo de presión y disminuye aún más la salida.

Por lo tanto, la temperatura del fundido está conectada a la presión del cabezal y produce una salida reducida, un mayor requerimiento de potencia, mayor requerimiento de enfriamiento aguas abajo y tal vez una degradación de las propiedades del polímero. Esto resulta en un mayor costo de fabricación y compromete innecesariamente el rendimiento de sistemas completos, cuando es un fenómeno que se diagnostica y corrige fácilmente.

Una bomba de fundido puede corregir gran parte de este efecto al permitir una presión del cabezal que es generalmente mucho más baja que la presión total. Sin embargo, muchos procesos no toleran el uso de una bomba de fundido debido al uso de rellenos y las posibilidades de degradación y contaminación del polímero. En esas aplicaciones, el diseño de herramentales es importante para el rendimiento y la rentabilidad de la línea. Desafortunadamente, a menudo no se tienen en cuenta los efectos de la presión del cabezal en la selección de los componentes posteriores y su efecto en el proceso general.

La presión del cabezal se puede estimar y controlar con precisión mediante un diseño adecuado. Esto implica principalmente cosas simples como limitar la longitud de los adaptadores y las tuberías de flujo, el tamaño correcto del cambiador de malla, un diseño de cabezal a la medida de las propiedades del polímero, el tamaño correcto de todos los canales de flujo para la salida esperada y el calentamiento adecuado de los componentes aguas abajo.

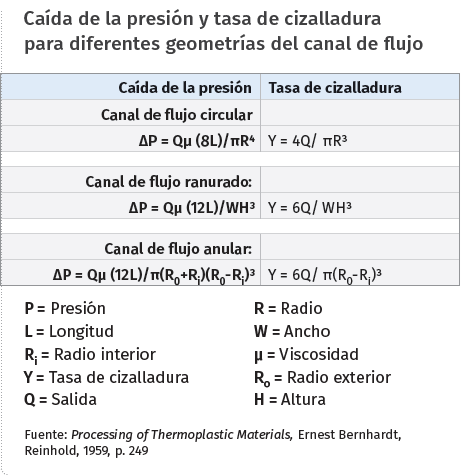

Las formas más simples de los canales de flujo son el círculo, la ranura y el anulo. Hay aproximaciones simples para calcular cada una de estas formas básicas. Al utilizar fórmulas newtonianas básicas para cada forma, se puede ilustrar los principios y obtener una buena estimación de la presión del cabezal (consulte la tabla adjunta y la Fig. 1). El uso de ecuaciones newtonianas requiere determinar el valor de la viscosidad en la curva de velocidad de cizalladura / viscosidad para ese polímero a la temperatura apropiada. El análisis newtoniano omite algunos efectos viscoelásticos, como el calentamiento viscoso en la pared y los efectos de entrada a medida que cambian las formas del flujo. La velocidad de cizalladura debe calcularse y luego aplicarse a las curvas de velocidad de cizalladura / viscosidad a la temperatura de procesamiento para obtener la viscosidad correcta. Estos resultados aproximados son adecuados para la selección de equipos y muestran el efecto de las variables importantes para proporcionar al procesador una base para el análisis sin la necesidad de un análisis computarizado más riguroso.

Como se puede ver en la tabla, para un canal circular, la presión aumenta ocho veces la longitud del canal pero disminuye en la cuarta potencia del radio. Para un canal rectangular y un canal anular, la presión aumenta 12 veces la longitud y se reduce por la primera potencia del ancho y la tercera potencia de la altura o diferencia en los radios. Por lo tanto, para minimizar la presión de cabeza, los canales de flujo deben ser lo más corto y grande posible. Sin embargo, "lo más grande posible" tiene una restricción definida.

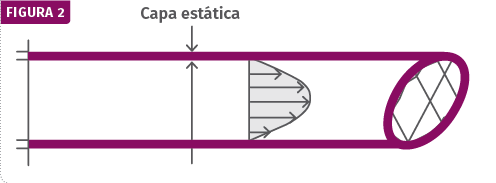

Para limpiar las paredes del canal (no obtener escamas o una capa estática en las paredes), el esfuerzo de cizalladura en la pared debe ser lo suficientemente grande como para proporcionar una renovación continua del material cerca de la pared (ver Fig. 2).

Diferentes niveles de estrés son preferidos por diferentes diseñadores de herramientas, pero 10 psi es lo común. Un esfuerzo de cizalladura demasiado baja en la pared crea diferenciales de temperatura en el extruido a partir de grandes diferencias en el tiempo de residencia y causará un flujo inestable.

Incluso puede causar la degradación de la capa en la pared con polímeros térmicamente sensibles. El esfuerzo de cizalladura en la pared es una fórmula simple pero depende de la caída de presión, como se calcula a continuación:

Esfuerzo de cizalladura en la pared= ΔP•R/2L

L es el radio de un canal circular, la altura de una ranura rectangular (H) o la diferencia de radios en un canal anular (R0-Ri). El calentamiento adecuado del herramental aguas abajo es una parte importante del control de la presión de cabeza. Las temperaturas de los herramentales deben mantenerse lo más cerca posible de la temperatura del fundido. Eso evita que se desarrolle una capa estática de un polímero más frío y viscoso en las paredes internas que simplemente limita el paso del flujo y provoca una mayor caída de la presión. Es difícil reducir la temperatura del fundido al enfriar el herramental debido a su efecto en el aumento de la presión de la cabeza y debido a la baja conductividad térmica del polímero.

Al ensamblar una línea de extrusión para una nueva forma, la estimación de la presión de cabeza se debe considerar en los cálculos de salida y enfriamiento. Esto se hace minimizando la longitud de los canales de flujo y manteniendo el esfuerzo de cizalladura en la pared lo más cerca posible a 10 psi con un diseño correcto de los canales de flujo.

Contenido relacionado

Extrusora ZSE MAXX, de Leistritz, para fabricación de revestimientos

Revestimientos para pisos, fabricados a base de polipropileno, son producidos con la extrusora ZSE MAXX con una cuota de material reciclable de hasta un 60 %.

Leer MásMejora continua en la manufactura de compuestos plásticos

Descubra las técnicas y métricas clave para impulsar la mejora en la fabricación de compuestos plásticos y cómo enfrentar los desafíos en el proceso de extrusión.

Leer MásExtrusora para fabricación de compuestos ZSK Mc18, de Coperion

La ZSK Mc18, de Coperion, permite la extrusión de compuestos plásticos con bajo consumo de energía y estáequipada con un alimentador lateral y sistema de control.

Leer MásKraussMaffei resalta sus soluciones sostenibles en NPE2024

KraussMaffei promueve la sostenibilidad en todas sus plataformas de fabricación, incluido el moldeo por inyección, con demostraciones en NPE2024 con énfasis en la circularidad y la reducción de la huella de carbono.

Leer MásLea a continuación

Cambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer MásAsí van las proyecciones en economía circular para los plásticos

¿Qué tan cerca estamos de alcanzar la meta de lograr empaques plásticos 100 % reusables, reciclables y compostables para 2025? ¿Qué acciones vienen en curso para cumplirlas? Entrevista exclusiva con la Fundación Ellen MacArthur sobre el panorama de los plásticos en la economía circular en el mundo y en América Latina.

Leer MásClasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer Más

.jpg;width=70;height=70;mode=crop)