Control de procesos: manejo de material cristalizado

Este artículo explora la relevancia de la temperatura del molde en la cristalinidad y rendimiento de polímeros como PE, PP y PEEK.

Como hemos indicado en artículos recientes, la tasa en la que los polímeros semicristalinos desarrollan su estructura cristalina tiende a correlacionarse con el nivel de rendimiento que pueden alcanzar los materiales en estado sólido.

Cristalinidad en materias primas comunes: PE y PP

Materiales como PE y PP, a menudo considerados como materias primas commodities, cristalizan fácilmente debido a las bajas temperaturas de transición vítrea (Tg). La velocidad de enfriamiento del material se puede ajustar para cambiar el grado de cristalinidad en la pieza moldeada.

Sin embargo, estos cambios tienden a ser relativamente pequeños y mientras más largos sean los tiempos de ciclo que pueden ser necesarios, una tasa más lenta de eliminación de calor no podrá justificarse. Cuando avanzamos hacia los polímeros semicristalinos de rendimiento intermedio, nylon alifático, acetales y poliésteres — se hace mayor la capacidad del procesador para afectar el grado de cristalinidad, y mantener la temperatura del molde correcta es más importante para el rendimiento de la pieza.

Pero es en el reino del alto rendimiento, con materiales como poliftalamidas, PPS y, PEEK, donde la importancia de la temperatura de molde para el desarrollo de la estructura deseada se vuelve absolutamente crucial y no tener el ajuste de la temperatura del molde correcta en incluso 5 a 8° C puede dar como resultado una pieza que no cumple con el rendimiento previsto del material.

Consejos de proveedores y cristalinidad óptima

En la mayoría de los casos, los proveedores de estos materiales proporcionan instrucciones claras sobre cómo debe establecerse la temperatura del molde para asegurar una cristalinidad adecuada. Sin embargo, de vez en cuando, un proveedor de material intentará sacar al procesador del atolladero y al hacerlo le da malos consejos.

En nuestra columna de abril, comentamos la importancia de mantener una temperatura de molde lo suficientemente alta como para asegurar un nivel satisfactorio de cristalización de estos materiales de alto rendimiento. Sin excepción, estas temperaturas de molde no pueden lograrse con unidades estándar de circulación de agua.

Requieren el uso de aceite caliente, cartuchos eléctricos o agua a presión, puesto que las temperaturas de molde requeridas están en el rango de 121-205° C, dependiendo del polímero y del espesor de la pieza que está siendo moldeada. Muchos procesadores consideran esto una barrera de entrada, y los proveedores de material quieren vender su producto.

Por lo tanto, a veces hay un mensaje confuso en la asesoría procedente de los proveedores. A veces se le dice a la comunidad de procesamiento que la cristalización completa solo es importante si la pieza moldeada tendrá que rendir a temperaturas por encima de la Tg del polímero.

Comportamiento Térmico y Consecuencias de la Cristalinidad Inadecuada

El razonamiento es algo así: una pieza con baja cristalización nunca experimenta problemas de rendimiento si no está expuesta a una temperatura lo suficientemente alta para promover la cristalinidad adicional que no se logró debido al enfriamiento rápido. Según este consejo, el estado inestable asociado a la cristalización incompleta solo aparecerá si la pieza llega a estar lo suficientemente caliente como para experimentar una cristalización continuada.

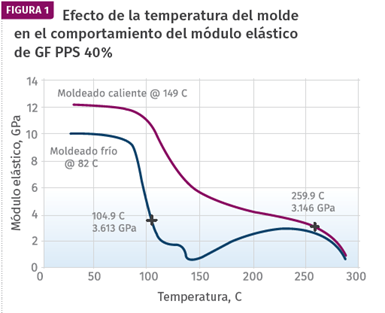

Incluso a temperatura ambiente hay una diferencia obvia en el módulo de las dos muestras. La diferencia más importante se produce cuando las dos muestras entran en la región de transición vítrea. El descenso del módulo comienza en ambas muestras a aproximadamente la misma temperatura, pero la forma en que estas dos muestras pasan a través de esta transición es muy diferente.

Lamentablemente, no es así de simple. La figura 1 muestra una comparación del módulo vs comportamiento de temperatura de dos muestras producidas de un PPS reforzado con 40% fibra de vidrio. La temperatura del molde usada para la pieza moldeada en frío era 82° C mientras que la temperatura del molde usada para la pieza moldeada en caliente era 149° C.

La temperatura del molde recomendada en las guías de procesamiento para lograr la cristalinidad óptima es de 135° C. Hay algunas diferencias importantes en el comportamiento dependiente de la temperatura de estas dos muestras que reflejan lo que vimos en el material PPA en la columna anterior.

En primer lugar, incluso a temperatura ambiente hay una diferencia obvia en el módulo de las dos muestras. La pieza procesada en el molde frío tiene un módulo de 10 GPa (1450 ksi), mientras que la pieza procesada en el molde más caliente es casi un 25% más rígida. Pero la diferencia más importante se produce cuando las dos muestras entran en la región de transición vítrea. La disminución del módulo comienza en ambas muestras a aproximadamente la misma temperatura. Pero la forma en que estas dos muestras pasan a través de esta transición es muy diferente.

La muestra moldeada en el molde más caliente exhibe una disminución del módulo de un poco más del 50% cuando la temperatura alcanza 150° C. Entonces se establece una nueva meseta que se extiende hasta los 260° C antes de mostrar un segundo descenso asociado a las etapas iniciales de la fusión de cristal.

La pieza producida en el molde frío exhibe una disminución mucho más aguda en el módulo, lo que finalmente se traduce en una reducción de más de un 90% en la rigidez a temperatura ambiente antes de que el material alcance los 150° C. La tendencia al alza en el módulo después de este punto representa el intento del polímero de formar los cristales que deberían haber sido creados durante el proceso de moldeo.

La lógica detrás de los consejos sobre que la cristalinidad óptima no importa si la temperatura de aplicación no alcanza nunca la transición vítrea puede parecer que tenga sentido, ya que el módulo de las dos cambia de manera similar hasta una temperatura de aproximadamente 85° C. Sin embargo, es importante entender que el comportamiento de un material con el tiempo, cuando esté bajo carga constante o cíclica reflejará cómo responde el material a un aumento de temperatura.

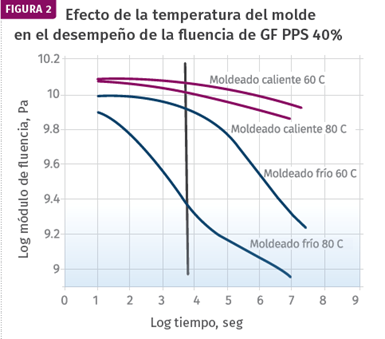

Las muestras procesadas en el molde más caliente muestran un cambio insignificante en el módulo aparente en los tiempos de prueba de 4 a 12 meses. Las muestras procesadas en el molde frío experimentan cambios muy rápidos que resultan en casi una disminución del orden de magnitud del módulo aparente durante este tiempo. La línea vertical trazada a través de las curvas de fluencia representa el punto de 2 horas.

En consecuencia, el descenso rápido y más agudo del módulo en la muestra producida en el molde frío se reflejará en las pruebas de fluencia realizadas a bajas temperaturas que conducen a la transición vítrea. Esto puede verse en la figura 2, donde se muestran los diagramas del módulo aparente, algunas veces llamado módulo de fluencia, en función del tiempo, para las muestras producidas a ambas temperaturas de molde cuando se han probado a temperaturas de 60° C y 80° C.

Las diferencias son sorprendentes y muy importantes para la integridad a largo plazo de la pieza moldeada. Las muestras procesadas en el molde más caliente muestran un cambio insignificante en módulo aparente durante el tiempo de prueba de 4 a 12 meses. Las muestras en el molde frío sufren cambios muy rápidos que dan como resultado casi una disminución del orden de la magnitud de módulo aparente durante este período de tiempo.

La línea vertical trazada a través de las curvas de fluencia representa el punto de 2 horas. Incluso en esta temprana etapa de las pruebas, son evidentes las diferencias de rendimiento en función de la temperatura del molde en que se produjeron las muestras, particularmente para los ensayos realizados a 80° C.

Estos resultados demuestran que cualquier sugerencia en torno a que la cristalinidad óptima no importa a temperaturas bajas es simplemente un error que ocurre en gran medida por no tener en cuenta el espectro completo del rendimiento en función de la temperatura, el tiempo y la carga aplicada.

Llevamos mucho tiempo discutiendo la cristalinidad y hay mucho más que podríamos decir. Mientras que la velocidad de enfriamiento controlada por la temperatura del molde es la variable más importante, la cristalización puede ser influenciada por los esfuerzos asociados con las presiones de empaque y mantenimiento, los efectos de la orientación y un proceso conocido como nucleación. La cristalización es también un proceso que libera calor, alargando el tiempo de ciclo de maneras inesperadas. El mes que viene se cerraremos el tema de la cristalinidad con una breve revisión de estos otros factores.

Lea a continuación

Cambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer MásEconomía circular de los plásticos en la realidad comercial

Estas son algunas tecnologías, ya disponibles en el mercado, que buscan ayudar a mejorar e implementar la circularidad de los plásticos.

Leer Más

.jpg;width=70;height=70;mode=crop)