Extrusión: procesos clave para enfriamiento de rodillos

Aprenda cómo optimizar el diseño de rodillos de enfriamiento para mejorar la transferencia de calor en láminas gruesas de polímeros.

Compartir

Lea a continuación

El enfriamiento del rodillo depende del caudal y la temperatura del agua, así como de la eficiencia de transferencia de calor de los materiales del rodillo y del propio plástico.

Fuente: Matthew Naitove.

Las películas cast, las láminas, los revestimientos, etcétera, se producen con la utilización de rodillos de enfriamiento. Sin embargo, la ciencia detrás del enfriamiento de los rodillos es muy limitada a nivel del procesador, e incluso entre algunos fabricantes de rodillos con los que me puse en contacto.

Muchos fabricantes de rodillos simplemente se limitan a fabricarlos en función de sus dimensiones exteriores, sin tener en cuenta los tres diferentes procesos de transferencia de calor involucrados.

Recientemente me contactó un procesador que iba a hacer una lámina gruesa, de 1 a 1.25 pulgadas, e iba a utilizar simplemente una relación de la producción en libras por hora para escalar la circunferencia del rodillo de la nueva torre de láminas, a partir de otra aplicación de enfriamiento de láminas totalmente diferente.

La primera suposición del procesador, de que la capacidad de enfriamiento del rodillo era proporcional a la circunferencia del rodillo, resulta errónea para una nueva línea de láminas, y mis propios cálculos determinaron que la capacidad de la línea habría sido inferior a la mitad del nivel deseado.

Procesos de transferencia de calor en rodillos de enfriamiento

El enfriamiento de rodillos combina tres procesos diferentes de transferencia de calor. La primera es la refrigeración por agua, para eliminar el calor del propio rodillo.

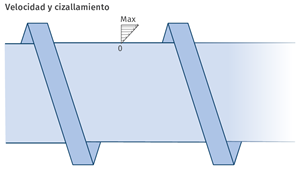

El enfriamiento de rodillos es una combinación de tres procesos de transferencia de calor muy diferentes. El primero es la refrigeración por agua. Debe haber suficiente flujo de refrigerante a una temperatura específica para eliminar el calor del propio rodillo. Los límites de la refrigeración por agua dependen de la tasa de flujo del refrigerante y de su velocidad resultante en la superficie interior de la cubierta exterior, así como de su diferencia de temperatura con respecto a la cubierta.

El refrigerante debe fluir a través del rodillo a una velocidad mínima para crear turbulencias en la pared interna de la cubierta exterior, o la velocidad de enfriamiento caerá drásticamente. Esto requiere cálculos de caída de presión en todo el rodillo y el sistema enfriamiento, así como el cálculo de la capacidad real de la bomba a esa presión de cabezal.

Factores limitantes en la transferencia de calor del polímero

El segundo proceso de transferencia de calor es la transferencia del calor a través de la cubierta exterior. Como suele ser de acero cromado, la cubierta exterior tiene un índice de transferencia relativamente alto y, por lo general, no es el factor limitante en la mayoría de los diseños de rodillos. Sin embargo, debe calcularse y combinarse con los otros dos procesos de transferencia de calor para realizar el análisis completo.

En una torre típica de tres rodillos, se utiliza aproximadamente la mitad de las áreas de superficie del rodillo medio e inferior y una porción muy pequeña del rodillo superior, ya que el área de contacto del polímero es solo unas pocas pulgadas de la circunferencia del rodillo superior. El rodillo superior establece principalmente el calibre y no forma parte importante del proceso de enfriamiento, por lo que puede ser más pequeño y requerir menos refrigerante. Sin embargo, también debe tenerse en cuenta la deflexión para el rodillo superior, por lo que su tamaño no es realmente arbitrario.

En el tercer proceso de transferencia de calor intervienen la conductividad térmica del polímero, su espesor y su contenido de calor. Su contenido de calor es su temperatura de fusión menos la temperatura de salida deseada, multiplicada por la salida y el calor específico. Todo debe estar dimensionado para estos tres factores, ya que la tasa de transferencia de calor de todo el proceso de enfriamiento es como un compuesto de tres capas diferentes. El proceso de enfriamiento se parece mucho a una capa compuesta.

Delta T= [t1÷K1A + t2 ÷ K2A + t3÷ K3A] Q

El cambio de temperatura es inversamente proporcional al espesor de cada capa y proporcional a la conductividad térmica de cada capa y a su área de contacto.

El propio plástico puede ser el límite de todo el proceso en función de su grosor. En el caso de láminas delgadas, el refrigerante suele ser el factor limitante de la producción. Duplicar el espesor con el mismo rendimiento requiere esencialmente el doble de tiempo en los rodillos para eliminar el calor deseado debido al control de la tasa de transferencia de calor del polímero. En consecuencia, deben tenerse en cuenta el rendimiento y el grosor para dimensionar los rodillos, suponiendo que tienen la misma anchura. La conductividad térmica de los tres medios, por ejemplo, es:

Acero templado: 0.45 W/mK-1

Agua: 0.60 W/mK-1

LLDPE: 0.33 W/mK-1

Aire: 0.028 W/mK-1

Optimización del rendimiento y grosor en rodillos de enfriamiento

En una torre de tres rodillos, el contacto de la lámina con los rodillos cambia de lado a medida que pasa del rodillo central al rodillo inferior, lo que reduce un poco el tiempo de transferencia de calor de la lámina. Eso, por sí solo, es un cálculo muy complejo, pero se puede hacer una aproximación.

Como puede verse, el polímero casi siempre tiene la tasa de transferencia de calor más baja, lo que puede convertirlo en el factor de control de la capacidad de enfriamiento de una torre de rodillos. El enfriamiento por aire con mesas de rodillos como reemplazo del diseño adecuado del rodillo es un mal sustituto, que aumenta la longitud de la línea y su costo.

Además, el calor específico y la temperatura de fusión de cada polímero forman la carga térmica en la torre de rodillos, junto con el rendimiento. Dado que el calor específico, la temperatura de fusión y la densidad de los diferentes polímeros varían considerablemente, la transferencia de calor de estos polímeros variará y provocará cambios importantes en la capacidad de enfriamiento de una torre de rodillos específica.

Asegúrese de entender cómo se están diseñando sus rodillos, o si incluso se están diseñando, si confía en el resultado.

El diseño adecuado de los rodillos de enfriamiento es, en realidad, bastante complejo y algo tedioso, ya que involucra muchos cálculos. Sin embargo, acabo de recibir un presupuesto para un rodillo de enfriamiento de láminas y el fabricante no preguntó por el rendimiento, el grosor de la lámina, el tipo de polímero, la capacidad de refrigerante, la carga de la boquilla o las temperaturas de entrada/salida. Si añadimos la deflexión del rodillo al diseño térmico, todo se complica aún más.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

Contenido relacionado

Extrusión: viscosidad en polímeros no newtonianos

Explore cómo la viscosidad, cizallamiento y temperatura interactúan en polímeros no newtonianos y su impacto en la extrusión

Leer MásDiseño de dados para extrusión: desafíos en perfiles complejos

Conozca los retos que enfrentan los diseñadores de dados al trabajar con perfiles complejos en la extrusión de polímeros y cómo la tecnología de simulación puede facilitar el proceso.

Leer MásExtrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

Leer MásExtrusión: desentrañando la tasa de fusión en polímeros

Descubra cómo los tornillos de procesamiento de polímeros influyen en la tasa de fusión y su relación con la geometría del tornillo.

Leer MásLea a continuación

Extrusión: minimice la variación del calibre de la lámina mediante el diseño del rodillo

El calibre “reloj de arena” de la lámina puede evitarse mediante un diseño de rodillo de flexión inversa cuya patente ha expirado y está disponible gratuitamente.

Leer MásFusión en extrusoras de husillo simple: proceso y factores clave

Los diseños de husillo que no son adecuados para procesar materiales de baja viscosidad darán como resultado una pobre calidad del fundido y bajos rendimientos. Aprenda sobre la relación entre la viscosidad y la transferencia de energía en la fusión de polímeros, y cómo optimizar la extrusión.

Leer MásExtrusión: los tornillos más pequeños plantean mayores retos

Los tornillos de extrusión muy pequeños funcionan casi igual que sus primos más grandes, pero algunas diferencias críticas hacen que sean más difíciles de diseñar y mecanizar.

Leer Más

.jpg;width=70;height=70;mode=crop)