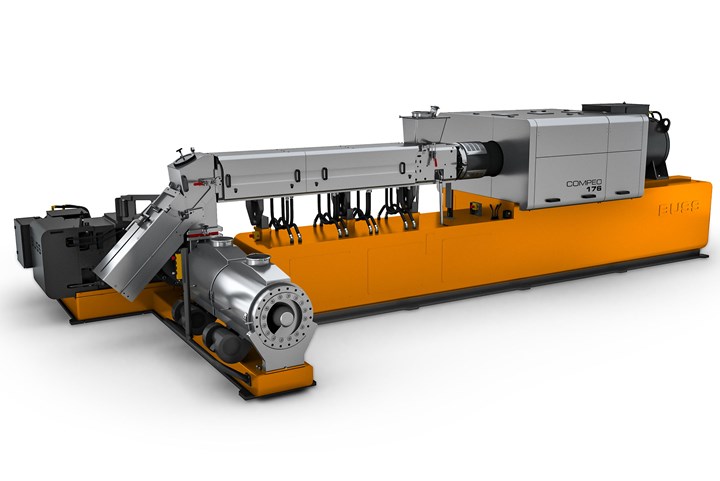

Buss optimiza su serie Compeo para extrusión de compuestos de PVC plastificado

Con una nueva configuración de dos etapas tipo cascada, la extrusora modular permite la producción de 12.5 toneladas métricas por hora al tiempo que mejora la facilidad de uso.

De acuerdo con información suministrada por Buss, actualmente hay cinco miembros de la familia Compeo, comenzando con el modelo 55 para rendimientos desde aproximadamente 150 kg / hora hasta el modelo 176 para rendimientos de hasta 12.500 kg / hora.

La nueva configuración de dos etapas mejora la facilidad de uso y la seguridad del operador. Por ejemplo, el tubo y la válvula de desvío se pueden operar y limpiar sin herramientas. La unidad de descarga de un solo tornillo, que genera la presión necesaria para la granulación, está dispuesta en ángulo recto con la mezcladora, lo que ayuda a mantener corta la unidad en general. Dependiendo de los requisitos, son posibles longitudes de tornillo de 4 o 6 L / D.

La unidad de granulación giratoria y de fácil acceso está equipada con una cuchilla de dos, tres o cuatro hojas y también está montada en la unidad de descarga para ahorrar espacio. El accionamiento de la cuchilla ajustable garantiza una calidad de corte óptima y pellets cilíndricos uniformes. Un motor con freno bloquea de forma segura el accionamiento de la cuchilla, lo que aumenta la seguridad del personal de mantenimiento y limpieza. Además, un sensor dispara un apagado automático de seguridad si se excede la presión máxima permitida.

Además, la descarga y la unidad de granulación están desacopladas mecánicamente del mezclador y se alimentan en caída libre a través de un tubo de conexión. Esta disposición evita la acumulación de contrapresión en la transición entre el mezclador y la unidad de descarga y evita que el compuesto de PVC se exponga a temperaturas excesivas.

“Cuando se trata de hacer compounding de PVC plastificado, la configuración desacoplada ofrece ventajas particulares sobre la unidad de descarga cónica de doble tornillo habitual. Ayuda a minimizar los tiempos de residencia del compuesto térmicamente sensible en el cilindro y, por lo tanto, proporciona una protección eficaz contra la degradación. Gracias a que la masa fundida se puede desgasificar en el tubo de conexión, la sección de proceso de la mezcladora se puede acortar con la longitud de un módulo de desgasificación”, dijo Dino Kudrass jefe de desarrollo y diseño de BUSS.

La compañía ha vendido dos líneas Compeo 176 para extrusión de compuestos de PVC plastificado a un fabricante de plásticos de Estados Unidos y ha obtenido pedidos para suministrar más unidades del modelo 88.

Extrusora modular Compeo, de Buss.

Contenido relacionado

-

Mesamoll: plastificante sustentable de Lanxess para PVC, PUR y caucho

Lanxess presenta Mesamoll, un plastificante que permite reducir la huella de carbono en un 20 % y es aplicable en una amplia gama de polímeros como PVC, PUR y caucho.

-

Historia de los polímeros: PVC y PVDC

El PVC y otros polímeros clorados han sido parte de la química de los materiales durante casi 100 años. El PVC fue sintetizado por primera vez en la década de 1830, pero no se utilizó comercialmente hasta que se descubrieron los plastificantes para PVC en la década de 1920.

-

México avanza hacia la sostenibilidad en aplicaciones de PVC

México lidera iniciativas para integrar PVC reciclado en diversas aplicaciones. Estos esfuerzos subrayan el enfoque progresivo del país hacia la sostenibilidad y resaltan el compromiso de los productores con prácticas ambientalmente responsables.