Bases sobre el secado de resinas plásticas

Un secado adecuado y uniforme beneficia el procesamiento de resinas y ayuda a prevenir defectos en las piezas. Encuentre aquí una guía para entender los conceptos básicos de la deshumidificación de materiales plásticos, así como las cuestiones de estética y rendimiento que presenta un secado inadecuado.

El secado de resinas plásticas es utilizado para minimizar o eliminar problemas que pueden ser causados por demasiada o muy poca humedad en un material plástico durante su procesamiento. La medida en la que la humedad puede afectar la calidad de una pieza moldeada o extruida está determinada específicamente por la resina que se está procesando y por el propósito de la pieza.

Aun así, es muy probable que un secado inadecuado o incompleto de la materia prima cree problemas, ya sea durante el procesamiento, durante el uso del producto o en ambos casos.

Parámetros de secado de plásticos

El primer parámetro o dato fundamental que hay que tener en cuenta en el secado de todos los polímeros es el calor. El calor es la fuerza que impulsa el secado. Si el granulado no se calienta, no liberará su humedad.

Los polímeros higroscópicos tienen una fuerte atracción por el agua y las moléculas de agua están vinculadas a las cadenas poliméricas. El calor hace que las moléculas se muevan más vigorosamente, debilitando las fuerzas que unen las moléculas de agua a las cadenas poliméricas. Por encima de ciertas temperaturas, la fuerza que une a las moléculas de agua con las cadenas poliméricas se reduce, permitiendo el libre movimiento de las moléculas para ayudar el proceso de secado.

Las resinas no higroscópicas no absorben la humedad internamente en el granulado, sin embargo, la humedad puede concentrarse en la superficie del granulado. Cuando esto sucede, la aplicación de calor es fundamental para la eliminación de la humedad superficial.

El segundo parámetro fundamental para el secado de polímeros higroscópicos en la mayoría métodos de secado es el punto de rocío. El punto de rocío es la temperatura a la que comienza a condensarse la humedad en el aire. La baja presión de vapor (punto de rocío) del aire seco que rodea el granulado hace que las moléculas de humedad liberada migren a la superficie del granulado.

El tiempo de secado es el tercer parámetro fundamental a tener en cuenta. Los gránulos de plástico no se secan instantáneamente. Primero deben ser calentados para permitir el movimiento libre de las moléculas de agua. Luego, debe haber un tiempo suficiente para que las moléculas de agua se distiendan en la superficie de los gránulos higroscópicos o para que la humedad se evapore de la superficie de los materiales no higroscópicos.

El cuarto parámetro fundamental de secado es el flujo de aire. El flujo de aire lleva calor o aire caliente, para secar el material en la tolva de secado. En el caso de los materiales no higroscópicos, se debe aplicar aire caliente sobre el granulado y alrededor de él para eliminar la humedad superficial.

Con los materiales higroscópicos, se debe aplicar aire caliente mínimo al punto de rocío sobre el material para hacer que las moléculas de humedad se desconecten de las cadenas poliméricas y se desplacen a la superficie del granulado donde el flujo de aire arrastra la humedad.

El volumen de aire seco debe ser suficiente para desarrollar y mantener el perfil de temperatura deseado dentro de la tolva de secado. Si es necesario un tiempo de secado de cuatro horas, debe mantenerse la temperatura de secado para el nivel de cuatro horas dentro de la tolva de secado. Si se reduce el volumen de flujo de aire, se reducirá el perfil de temperatura.

Tipos de resinas plásticas

Cada resina tiene características de procesamiento particulares. Asimismo, cada resina tiene una cierta afinidad para recoger la humedad, lo que determina el método y el tiempo requerido para el secado.

Se deben seguir estrictamente los parámetros de secado para asegurar un secado apropiado y buen rendimiento. Por lo general, el proveedor del material se encarga de proporcionar las instrucciones de secado dentro de sus guías de materiales.

Defectos visibles o estéticos por problemas con el secado

Blíster o ampolla: una zona elevada sobre la superficie de una pieza, causada por la presión de los gases dentro de la pieza, que expande pero no rompe la superficie.

Exudación: una pieza libera color cuando entra en contacto con agua o un solvente. Creado por un movimiento no deseado de ciertos materiales dentro de la plástico (por ejemplo plastificantes en vinilo). El color exuda a la superficie de la pieza acabada o en la superficie endurecida incompleta de una pieza adyacente.

Eflorescencia: una exudación visible o eflorescencias en la superficie de una pieza.

Caleo o blanqueo: residuos de polvo en la superficie de la pieza ocasionado muchas veces por la degradación del material.

Claridad: el nivel de claridad en las piezas de plástico.

Descomposición: una pieza pierde calidad o se descompone, normalmente a una velocidad indeseable.

Decoloración: cualquier cambio del color original, a menudo causado por calentamiento, exposición a la luz, irradiación o ataque químico.

Brillo: el grado de brillo o lustre de la superficie de un material

Ráfagas: un defecto en la superficie de una pieza moldeada que generalmente es pequeño en tamaño, brillante y puede tener la apariencia de estrías ligeramente tintados o de color plata.

Deficiencias de rendimiento: los defectos cosméticos a menudo son una señal de la capacidad de una pieza para hacer el trabajo para el cual fue diseñada. El secado inadecuado puede no sólo arruinar la apariencia de la pieza, sino que la hace fracasar en su uso.

Resinas higroscópicas frente a las no higroscópicas

Las resinas higroscópicas, como el nailon, ABS, acrílico, poliuretano, policarbonato, PET o PBT tienen una fuerte afinidad para atraer humedad. Absorberán la humedad en su estructura molecular si son expuestas al aire del ambiente y su humedad interna no se puede eliminar solo con aire caliente.

El vapor de agua que rodea un material granulado higroscópico es absorbido por el granulado. Cuando la presión de vapor dentro del granulado aumenta para igualar la presión de vapor que rodea el granulado, ocurre el equilibrio. Esto se conoce como equilibrio de humedad.

Cuando un ambiente de aire seco y caliente, rodea un granulado higroscópico húmedo, la presión de vapor que rodea el granulado es menor que la presión de vapor dentro del mismo. En consecuencia, la humedad dentro del granulado comienza a migrar hacia la zona de baja presión de vapor fuera del granulado. Se debe exponer el granulado a la atmósfera caliente y seca durante un período suficiente para que alcance eventualmente el equilibrio de humedad con las condiciones secas del ambiente.

Por su parte, las resinas no-higroscópicas, como polietileno, polipropileno, poliestireno o PVC no tienen afinidad con la humedad. La humedad que recogen se adsorbe sobre la superficie del granulado. En este tipo de resinas, la recolección típica de humedad se debe a la condensación.

El secado de la resina antes del procesamiento mantiene las características de rendimiento de la resina y en última instancia su posición competitiva. La importancia de la selección del secador que satisfaga los requerimientos de procesamiento ahora y en el futuro, es de vital importancia. La humedad se elimina fácilmente al pasar una corriente suficiente de aire caliente sobre el material.

Las tecnologías de secado difieren en general en el consumo de energía, el espacio que ocupan, los requisitos de mantenimiento, el rendimiento y el costo inicial.

Es recomendable el uso de secadores que ofrezcan las últimas tecnologías comprobadas, que eviten picos de temperatura o punto de rocío y otras inconsistencias.

Algunos fabricantes de secadores ya incorporan ahorros de energía en su oferta de productos. Es un hecho que el costo en electricidad tiende a ir en aumento, de modo que es muy importante hacer una planeación a futuro para reducir los gastos en energía. Cuanto más grande sea el secador - mayor será el ahorro y mayor el retorno de la inversión.

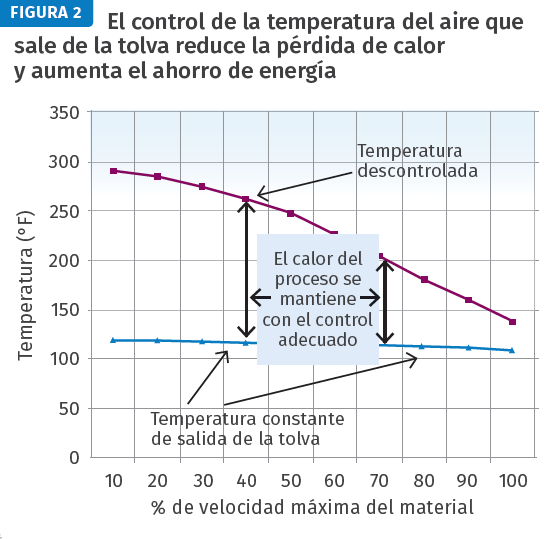

El rendimiento de cualquier sistema de secado se basa en el uso mínimo de calor para elevar la temperatura hasta alcanzar la temperatura adecuada de secado, manteniendo una temperatura constante del material en la alimentación de la máquina de moldeo por inyección o extrusión.

El sistema de regeneración también debe reducir al mínimo la energía utilizada para calentar el material desecante y dedicar la mayor parte de la energía a la eliminación de la humedad acumulada durante el proceso de secado.

Tipos de secadores de resinas plásticas

Secadores por vacío. Ofrecen rendimientos hasta de 1000 lb./hr. El secador de vacío no utiliza desecante y no hay ninguna referencia de punto de rocío para el aire de proceso. En su lugar, utilizan un vacío muy fuerte para sacar humedad del granulado caliente.

El secador de vacío utiliza un proceso de varias etapas. En los secadores pequeños (de hasta unas 100 lb./hr.) los gránulos de plástico están en un recipiente sellado de acero inoxidable que gira entre tres estaciones, que se mantienen en cada posición durante aproximadamente 20 minutos. En la primera estación, el recipiente está lleno de granulado y se calienta para permitir la liberación molecular de humedad. En la segunda estación, es repetidamente sometido a un fuerte vacío, para eliminar la humedad.

Los gránulos secos se descargan en la tercera estación. Este proceso simplificado permite secados rápidos con menos consumo de energía que la mayoría de las alternativas.

El proceso es, por naturaleza, un proceso por lotes, de modo que el material se carga, se procesa, se vacía y el ciclo se repite. Hay secadores de vacío de gran tamaño con capacidades de rendimiento de secado de hasta 200 lb/hora y hasta 1000 lb/h. Estos modelos usan una configuración vertical donde la resina se carga en una tolva aislada (en la parte superior de la unidad), donde se calienta.

A continuación, la resina cae en un recipiente al vacío donde se elimina la humedad. Después de que la resina esté seca, va una tolva de retención y es transferida a la máquina de proceso. Todo el proceso toma menos de una hora y usa aproximadamente 1/6 de la energía que usan los secadores desecantes convencionales de lecho dual.

Secadores infrarrojos. El uso de los rayos infrarrojos es una manera rápida y económica para cristalizar y secar PET. Esta tecnología no utiliza desecante y no depende del punto de rocío del aire de proceso para secar el material. Puede reducir los costos de energía hasta en un 45%, en comparación con el cristalizador convencional y el secador de lecho dual.

El material se alimenta en un tambor horizontal rotatorio con una hélice interna que transporta el material a través del tambor. Cuando el material pasa por el tambor, está expuesto a los rayos infrarrojos de los paneles de lámparas de infrarrojos. Los rayos no calientan el aire circundante, pero en cambio, penetran hasta el centro de las piezas individuales de material y conducen la humedad a la superficie, donde se elimina por una corriente de aire. La exposición uniforme a los rayos está garantizada por la agitación del material al pasar por el tambor giratorio.

Secadores por rueda desecante. Este tipo de secadores están disponibles con capacidades de rendimiento de 25 a 400 lb/hr., como unidades portátiles con ruedas. El secador de rueda más grande con capacidad de 500 a 5.000 lb/hr., son modelos fijos. Los tamaños de cerca de 200 a 5.000 lb/hr están disponibles como secadores centrales que puede proporcionar un gran volumen de aire seco a -40 grados a varias tolvas de secado, cada una equipada con su propio calefactor y soplador. Esto permite que un solo secador seque al mismo tiempo resinas diferentes en cantidades diferentes.

Secadores de aire comprimido. El principio de comprimir aire para accionar herramientas y otros equipos a alta presión tiene un beneficio adicional en el mundo del secado de la resina. El aire comprimido, una vez "descomprimido", vuelve a entrar en la presión atmosférica con menos humedad de la que contenía antes de la compresión. 'Menos humedad' significa que se reduce el nivel de humedad (punto de rocío) del aire descomprimido en unos 40-50 grados, generalmente a un nivel de entre -10 °F a +10 °F (-23°C- 12°C).

Considere sus requerimientos presentes y piense también qué recursos de secado necesitará en el futuro. Si procesa varios materiales en una operación continua, o en lotes frecuentes, probablemente la mejor opción es un secador de desecante. Si su flujo de material es consistentemente bajo, los secadores de aire comprimido proveen una solución eficiente y precisa. El aire caliente es una buena técnica cuando lo que se necesita hacer es remover humedad superficial. En cualquier caso, la eficiencia en la operación y la calidad están vinculadas a un secado adecuado.

Contenido relacionado

Moretto: eficiencia energética y sustentabilidad en el secado de plásticos

En Plastimagen 2023, Moretto destacó su enfoque en la eficiencia de la operación, la digitalización y el ahorro energético. Resaltó su sistema de deshumidificación OTX y termorreguladores para la industria del plástico.

Leer MásNuevo secador deshumidificador Matsui MJ6-i

Meximold: Matsui MJ6-i es la nueva generación de secadores de Matsui con ahorro energético que cuenta con control avanzado e integración con Industria 4.0.

Leer MásEstrategias avanzadas para el secado eficiente de resinas plásticas

Descubra estrategias avanzadas de secado que pueden mejorar la eficiencia y calidad en la fabricación de productos plásticos.

Leer MásMatsui lanza en México el nuevo secador deshumidificador MJ6

La serie MJ6 proporciona aire seco deshumidificador con punto de rocío bajo estable de -40 °C o menos para eliminar la humedad contenida en las resinas.

Leer MásLea a continuación

La tecnología apunta al secado de resinas especializadas

Novatec desarrolla nuevas soluciones de secado en la máquina para moldeadores que procesan nylons formulados a la medida y otros materiales especiales.

Leer MásDoce reglas de oro en secado de plásticos

John Bozzelli, experimentado consultor de moldeo por inyección y profesor de moldeo científico, comparte doce consejos fundamentales para que el proceso de secado de resinas plásticas sea exitoso.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más