La planta de Kasai Mexicana, ubicada en León, Guanajuato, produce una parte importante de los componentes para interiores de los vehículos que ruedan en Estados Unidos. Esto es posible gracias a la dedicación y disciplina de sus empleados, pero sobre todo a los procesos de calidad que aplica la empresa para garantizar que cada uno de sus productos cumpla con los más altos estándares.

Una parte clave para conseguir que todos los componentes sean de la mejor calidad es trabajar con los proveedores, y eso lo tiene claro el ingeniero Armando García, Subdirector Corporativo de Kasai Mexicana y responsable del área Supplier Quality Development (SQD) de la empresa. “Parte del propósito de trabajar con proveedores se basa en tres conceptos principales: el primero es brindarle ayuda al proveedor; el segundo es darle un desarrollo o soporte; y el tercero es que se le tiene que inspirar a que las cosas sí puedan suceder. Lo tienes que inspirar a que sí se puede lograr, a que se consiguen buenos resultados con los mínimos recursos. Entonces, mucho del trabajo que hacemos nosotros como Supplier Quality Development es buscar alternativas y proveer algunas técnicas de trabajo o mejores prácticas. Muchos proveedores a veces sienten un poco la presión de una evaluación, o llegar al target de precio o el tema de la calidad. Todo es alcanzable si se puede hacer una planificación. Hoy en día es así como trabajamos con los proveedores”.

Kasai Mexicana es una empresa de origen japonés, fabricante de autopartes interiores como trims de puertas, trims de techo, RR sides, pillars, insul dash, entre otros. Actualmente, cuenta con más de 1,600 empleados y es proveedor de Nissan, Honda, Mazda y Daimler en México. Kasai Mexicana se distingue porque es proveedor de todas las puertas de los automóviles japoneses en México.

Moldes y troqueles: oportunidad de negocio

Para inyección de plásticos Kasai maneja cerca de 500 moldes utilizados para componentes, subcomponentes y las cubiertas de las puertas, que son un nicho o commodity. Otros de los componentes que se producen en la planta de León son los pilares que van al frente del vehículo, que son partes plásticas, además de los que van en los cinturones de seguridad.

Actualmente, la producción de herramentales es una gran oportunidad de negocio para los talleres metalmecánicos mexicanos, específicamente los que están en el rango de 220 a 480 toneladas. Son piezas o componentes con un volumen pequeño. “Si lo vemos en una dimensión plana, son piezas menores a 40 cm de largo, la geometría no es tan caprichosa. Una referencia es donde va el cinturón de seguridad: un componente que se llama Slide Plate, que es donde se mueve el ajuste para el cinturón de seguridad. Otros son componentes medianos y pequeños, y son una buena referencia. Pero ahora queremos promover la localización de proveeduría aquí en México, para fabricación y desarrollo de moldes”, explica el ingeniero García.

Uno de los nuevos programas de proveeduría de Kasai arrancó a finales de 2017 con la producción del Infiniti en Aguascalientes. Ellos van a ser los proveedores de las puertas para el modelo QX50. El vehículo como tal tiene un mercado mexicano, otro americano y un mercado en la República Popular de China. “Todas las puertas del QX50 tenemos el honor de producirlas en Kasai Mexicana. En promedio produciremos de 4,000 a 4,500 car set por mes (un car set son dos puertas frontales y dos puertas traseras). Esperemos a que tenga éxito el vehículo y podamos incrementar la producción”, cuenta con orgullo el ingeniero García.

Para este tipo de manufactura, la producción sincronizada es vital, porque el vehículo trae diferentes versiones, color, acabado y algunas condiciones de armonía de texturas, además de otros detalles más sofisticados. “Entonces, tenemos que ir a la par con la secuencia que nos pide nuestro cliente. Nosotros tratamos de que nuestros subproveedores, estén a la par con nuestros estándares”, explica García.

Lo que es el Input Process es planeado y realizado por un equipo local mexicano. Nosotros manejamos el “SIPOC” por sus siglas en inglés Supplier – Input – Process - Output and Customer. Esa cadena de suministro es la que hoy en día, ya después de tres años, nuestro equipo ya logró madurar mejor. Y, prácticamente, hemos tenido buenos resultados y grandes logros con algunos socios de negocio. Obviamente, en las auditorías con nuestros clientes finales, se han llevado muy buena impresión sobre cómo lo estamos haciendo”, afirma García.

Para lograr el éxito de sus procesos de manufactura, en la planta de Kasai de León aplican básicamente Core Tools, que son las herramientas o técnicas de trabajo de calidad básicas. Aunque con algunos requerimientos, los clientes les piden la aplicación de metodologías Six Sigma. “A veces tenemos algunos requerimientos de Honda, de técnicas de trabajo y herramientas, incluyendo los métodos. En el caso de Mazda, igual tenemos algunos requerimientos, que ya es como un manual, donde nos piden preparar la información con cierta herramienta de análisis, con cierta metodología de solución de problemas y con cierto Business Case, para poder avanzar. En el caso de Infiniti predomina mucho el requerimiento de Nissan, por medio del ANPQP y algunas técnicas de Six Sigma; son técnicas que el cliente nos las provee y nosotros tratamos de hacer la gestión y lograr el resultado exigido”, explica el ingeniero García.

Por ello, tienen que ser una empresa con experiencia en certificación ISO 9000, posteriormente ser una empresa certificada con ISO TS y ahora, con la transición con la IATF, también tienen que lograr esa certificación. “Hoy en día si no tenemos esa certificación, nos pone en riesgo la entrega de productos hacia los OEM”, refiere el ingeniero García.

Ese es el principal requerimiento que está rigiendo hoy en día con los OEM. También tienen algunos requerimientos como el ambiental, que les exige certificarse en ISO 14000; algunos OEM también están promoviendo la certificación de ISO 17000, que ya va más dedicada y enfocada al control, gestión y desarrollo de laboratorios. Además de las regulaciones y requerimientos gubernamentales que tiene con PROFEPA, de carácter ambiental, principalmente.

Los empleados, la clave de un trabajo artesanal

Parte del trabajo en la planta de Kasai Mexicana es muy artesanal. “La fabricación de algunos componentes o ensambles requieren de manos amables. Nosotros estamos votando por el talento de la mujer, que nos ayuda mucho a madurar y crecer la técnica de trabajo. Es esa la razón por la que tenemos poco menos del 50% de personal femenino en operaciones estratégicas, que requieren mucho detalle. La parte restante, que también es importante, es realizada por mano de obra masculina, un trabajo más fuerte y especializado, con un poco más de técnica; pero la parte de la armonía de la apariencia, de la cosmética de las partes, viene mucho del toque y talento femenino. Esa es la razón por la que tenemos un alto porcentaje de mujeres en Kasai México”’ explica García.

El site 2 de las instalaciones de León se construyó en 2012, y a partir de 2013 se iniciaron las primeras entregas a clientes, especialmente a Honda. El site 2 está dedicado a la producción de car sets para Honda, Mazda e Infiniti. La planta 1 funciona desde 1997, con más de 20 años, que es donde se produce todo lo de Nissan.

En Kasai cuentan con el Supplier Quality Management, un concepto que se basa en un contrato transparente, un RFQ adecuado, regido por 3 pilares principales: requerimientos de calidad “KSPQP”, la evaluación del producto y el resultado. “La evaluación del producto son las auditorías ¨KSES”, que actualmente son de 4 tipos y próximamente vamos a incrementar mayores conceptos de auditorías en los procesos. Y nuestro último pilar es la carta de presentación para todos nuestros clientes, que es el resultado del “Supplier Score Card” *SSC. Con esos 3 pilares hacemos la gestión de una proveeduría y logramos alcanzar los requerimientos de calidad y proveer a nuestros clientes la mayor mejora calidad de productos. Básicamente, es el concepto que tenemos”, explica el ingeniero García.

Hoy en día, trabajan con la oportunidad de los proveedores de moldes, que se trata de desarrollo, fabricación y mantenimiento del molde. Muchos de esos moldes los traen del extranjero. Sin embargo, la oportunidad de localizar esos moldes en México es muy alta.

El segundo punto clave en la producción de Kasai es la parte de los proveedores de componentes. “Algunas partes tenemos que fabricarlas con proveedores fuera de México, entonces la base de proveedores aquí en México es muy alta, sin embargo, queremos invitar a más proveedores hacia el estado de Guanajuato”, afirma García. Y la otra parte de la producción son las maquilas o el outsourcing, que se trata de proveedores que les ayuden a mover esos moldes, para liberar capacidad y poder dedicar mayor trabajo a otros procesos de mayor complejidad.

Capacitación en SQD

- ingeniero Armando García ha conformado un equipo de ingenieros jóvenes locales en los que ha visto buena disposición, talento y grandes capacidades para el manejo del Supplier Quality Development (SDQ), que es la base para que Kasai Mexicana sea exitosa y proveedor Tier 1 de las armadoras más reconocidas.

Uno de ellos viajó el año pasado a Estados Unidos para el proyecto de Infiniti. Lo que más lo impactó cuando conoció la planta es que se dio cuenta de que México no está por fuera de lo que se considera un alto nivel en cuestión de industria. Según él, la gente en Estados Unidos trabaja un poco más tranquila, conocen sus responsabilidades y es un poco más paciente.

El objetivo de visitar esa empresa en Estados Unidos era conocer al proveedor y revisar su sistema de gestión de calidad. Como era para un proyecto premium, tenían que ser muy meticulosos. Kasai empezó a hacer algún desarrollo con proveedores estadounidenses por las metodologías que han implementado en la planta de Kasai de León y han ido trabajando con ellos de la mano, con los procedimientos y procesos que han instaurado en México. La finalidad era llevar a ese proveedor de Estados Unidos a un desarrollo que le conviniera a Kasai.

La idea de visitar el proveedor de Estados Unidos era que se siguiera al pie de la letra la metodología que Kasai está implementado en México y que a su vez la empresa se ajustara a sus requerimientos.

Para las puertas del Infiniti se requiere el trabajo de 33 proveedores. “Nos tocó la fortuna de auditar el 100% de esos proveedores. Detrás de esas puertas, hay partes que provienen de empresas cómo son Japón, Polonia, Alemania además de partes ya mexicanas en alto contenido, afortunadamente”, afirma García.

“En el caso de los proveedores localizados en Estados Unidos se nos dio la oportunidad de vivir la experiencia de auditar y llevarlos a un nivel de sistema de calidad alto. Inclusive tuvimos una experiencia con un proveedor francés. Para ese caso, el desarrollo lo realizaron en Alemania y la fabricación la hicieron en Polonia, entonces el proyecto en lo personal para mí fue bastante retador, puesto que el talento mexicano también brilla. Vas, auditas a un proveedor francés, auditas también uno alemán, finalmente a un polaco y te das cuenta de que tienes áreas de oportunidad y que no estamos tan lejos. A lo mejor tienen una planta más bonita, con más tecnología, pero al final de cuentas hay que trabajar en el sentido común de la calidad. Es importante resaltar que se nos permitió llegar a un esfuerzo “mutuo” y creo que aprendimos mucho de ellos y ellos también aprendieron mucho de nosotros. De hecho y casualmente, también son proveedor Tier 1 de Infiniti”, cuenta el ingeniero García.

Responsabilidades y trabajo en equipo

“Yo vengo de otra área aquí en Kasai y me dieron la oportunidad en SQD. Venía de inspección o recibo de materiales, y aparte de estudiar ya tengo la experiencia sobre el desarrollo de proveedores. Nosotros somos un equipo en el que cada una de las piezas es un engranaje con el cual podemos medir ya con ciertas situaciones o dificultades. Prácticamente, tengo la mayoría de los proveedores de resinas, que son procesos muy familiares, por lo cual se tiene un poquito de diferentes variaciones, que me sirve para ver diferentes procesos, aciertos y soluciones en cada uno de los problemas”, comenta Andrey López, uno de los ingenieros del equipo de SQD.

“Precisamente, una actividad que hemos tratado de hacer es que cada uno de los miembros del equipo tenga un expertise en cierto commodity de la fabricación de nuestras puertas. En el site 2, llega la resina y garantizamos el suministro a las máquinas de inyección. Ahora desarrollamos a Andrey para que se volviera el especialista en resinas. Una ventaja que él tiene es la carrera como ingeniero bioquímico, que le permitió entender un poco mejor la estructura molecular. Él maneja la resina, el aluminio, la madera real, la piel. Y es así, entonces, como nos ha ayudado mucho en ese aspecto de especialización de nuestro talento interno cómo compañía y socios de negocios”, afirma el ingeniero Armando García.

Diferencia entre el desarrollo de un proyecto de un carro de lujo a uno estándar

La apariencia es vital en las puertas que están manejando para el proyecto del Infiniti. “En otras piezas se puede tener una mínima variación, siempre y cuando cumplamos con las tolerancias. Pero en la gama premium las cosas deben ser perfectas, los criterios son más cerrados y a su vez estrictos, la gente se vuelve más exigente, sofisticada y sensible”, explica Evaristo Pavón, otro de los ingenieros del equipo SQD que ha conformado el ingeniero Armando García.

“Ya estoy por cumplir un par de años dentro de la empresa, sin embargo, hubo una transición de un área a otra. Mi inquietud por SQD básicamente está en la calidad; me llama mucho la atención el poder aportar algo de lo que tenemos como conocimientos generales a algo específico para hacerlo más productivo y, sobre todo, más eficaz. Por eso, tome la decisión de integrarme a este equipo y me he llevado una sorpresa muy grata, porque las cosas se ven diferentes desde otro punto. Cuando uno es parte del equipo se da cuenta de que la exigencia es agradable porque nos lleva a tener un objetivo final, que es calidad y satisfacción al cliente”, afirma Beristaín.

El trabajo en el área de SQD no solamente se trata de conseguir una calidad mayor, sino también una comunicación más continúa con los proveedores para trabajar de la mano con ellos con la intención de hacer un equipo entre proveedores y clientes, y así lograr un mismo objetivo.

Cada mes realizan una actualización del Supplier Score Card of Quality. “Básicamente, es una información que desplegamos con los proveedores para que tengan en mente la organización del equipo, nuevos requerimientos y alguna estructura. Lo que tratamos de hacer es tener buena comunicación con los proveedores. Cómo logramos hacerlo: la base en cualquier relación es un buen contrato que implica compromiso, lealtad, fidelidad y protección mutua. Es algo que tenemos bien claro: tener una muy buena colaboración con la base de proveedores”, afirma el ingeniero Armando García.

Ellos trabajan con tres pilares principales: el primero son los requerimientos de calidad, que es el Kasai Supplier Product Quality Procedure *KSPQP. Se trata del procedimiento en sí: preparar una información, preparar un formato, implementarlo en piso, hacer que trabaje, que brinde información, que se pueda analizar y que permita hacer una mejora continua como un documento vivo y robusto.

“Si logras la mejora continua, te desarrollas, maduras y evolucionas. Si no logras eso, no vas a tener la oportunidad para innovar, llegar al siguiente escalón, al siguiente nivel. Como tal, la parte de Infiniti nos dejó una lección bastante enriquecedora; de pocos recursos o pocas actividades que hacen los proveedores, ya lo llevamos a un nivel que, en mi opinión, creo que es bueno para un Tier 2 o un Tier 3”, explica el ingeniero García.

El segundo pilar del Departamento de SQD son las Auditorias y Evaluaciones: la oportunidad de ir con un proveedor, con un socio de negocio y hacer una evaluación en casa. “Si hacemos un buen diagnóstico, podemos elaborar un buen reporte, que sea simple, claro, profesional y formal hasta cierto punto. Prácticamente, obtienes el 80% de la solución y la contramedida que le pides al proveedor; a su vez nuestro proveedor lo entiende rápido, te prepara un plan de acción o la corrección, y puede mejorar sin ninguna duda”, afirma García.

El tercer pilar es básicamente la evaluación. “Insisto: la única tarjeta de presentación que tenemos con cualquier cliente o con todos nuestros clientes es la calidad. Entonces, el Supplier Score Card nos permite monitorear y ver cómo va la tendencia, si estamos haciendo bien las cosas y si hemos dejado de hacer algo. O a lo mejor los proveedores también no comparten el problema, entonces hacemos algo abierto para que exista la confianza y nos informe cualquier problema y en la medida que podamos ayudarlo, lograr una colaboración mutua y trabajo en equipo. Con eso se logra una alta calidad del producto”, comenta el ingeniero García.

Es así como nuestro tercer pilar, básicamente es la carta presentación de nuestros proveedores y socios de negocio. “Aquí tenemos 5 principales KPI’s por mencionarlos. Que no tengamos ningún reclamo de cliente, que se cumpla el objetivo de PPM´s partes por millón como defectos, que se hagan la emisión de los PAPP & PSW en su tiempo; si hay algún cambio o cualquier anormalidad tiene que contestar de acuerdo con la disciplina de los 8D, y, finalmente, también se les reconoce el tiempo de respuesta”, explica García.

“A los proveedores que se encuentran en México les damos un target de 5 horas máximo para que nos entreguen la primera contención. Y en caso de proveedores que están fuera de México, 12 horas”, afirma García. Ahora están experimentando el cambio de horario entre Japón, Alemania y Polonia. “Nosotros tenemos un target de completar 100 puntos, que es la calificación, y subdividimos el Score Card en 4 niveles”, agrega García.

Un proveedor de 100 puntos es un proveedor L1; de 85 a 99 puntos es L2; de 70 a 84 es L3; y por abajo de 70 puntos es un proveedor L4 (de no confiar). Afortunadamente, Kasai cuenta con la fortuna de tener la mayor cantidad proveedores localizados en Guanajuato.

Eso les permite un Lead time de respuesta menor a 2 horas, en el peor de los casos. También cuentan con proveedores en Baja California, Coahuila, Nuevo León, Zacatecas, San Luis, Jalisco, Michoacán, Estado de México, Querétaro, así como algunos proveedores en China, Corea, Tailandia y Europa. Es, básicamente, la radiografía principal de cómo está compuesta la base de proveedores de Kasai Mexicana.

De los 59 proveedores que se emitió el Supplier Score Card del mes de octubre de 2017, 40 de ellos representan un score de 100 puntos, que representa 68%, tomando en cuenta que el 100 es perfecto. Eso les permite tener buena confiabilidad para comparar las mejores prácticas: 4 proveedores en L2, 8 proveedores en L3. Solo tuvieron una condición crítica con 7 proveedores, a los cuales les hicieron un plan de trabajo, juntas de escalación, auditorías, y también les hicieron coaching con el fin de desarrollarlos, inspirarlos y darles el soporte necesario.

¿Cómo lo hacen? “Pues solamente se formaliza con una carta de mejora de calidad. Tenemos un esquema de trabajo como estándar, en el cual se prepara la junta de escalación y luego se hace una lluvia de ideas junto con el proveedor. Hacemos una afinidad de ideas, una priorización, se genera el plan de acción que cubra la parte de calidad, costo, entrega, desarrollo y management. Finalmente, se presenta el top management y esperamos que tengan una mejoría”, explica el ingeniero García.

Toda esta actividad de la escalación la hacen por cada uno de los ingenieros y tienen las juntas en contacto con ellos, lo que les ha dado grandes resultados. Una de las claves es que la junta debe ser cara a cara, bien sea en las instalaciones de Kasai o donde el proveedor, para mantener la actividad en balance por parte del visitante y el anfitrión.

“Algunos requerimientos para el control de cambios hablan de gestión de Manufactura 4.0, pero muchas personas pierden de vista “las 4 M’s” (material, método, máquina y mano de obra). Entonces, tiene que haber un flujo, un proceso en el cual garantice que cada cambio del proceso está vigilado, validado y autorizado por las áreas de calidad. También tenemos algunas reglas de convivencia. La primera: todo cambio debe ser planificado; nos tienen que informar con 120 días de anticipación. Una vez que recibimos la notificación, hay un comité y revisamos cuál es el cambio. Por ejemplo, voy a transferir esta máquina a esta otra línea; voy a mover esta locación del norte aquí a Guanajuato, entonces hacemos esta gestión”, afirma García. En otros casos, hay cambios importantes, como control de cambios de procesos, cambios de diseño, cambio de locaciones y también de subproveedores. En este caso, lo importante es que tiene que estar involucrado tanto el área de compras como el área de calidad.

En 2017 el Departamento de SQD trabajó para mejorar el portal de proveedores. Actualmente, cada proveedor tiene su código de acceso y puede cargar la información necesaria: documentos, formatos, manuales de calidad, entre otros. Mensualmente, el equipo de ingenieros del SQD monitorea cada cuánto entra el proveedor al portal para garantizar que realmente lo estén utilizando.

Los 65 proveedores cuentan con un movimiento de información mensual de 496 consultas, que va desde ejemplos hasta cómo hacer el formato. Algunos requerimientos están enfocados en el mejoramiento y la gestión de las 4M´s, como cambios, la parte de proteger su sistema de calidad para garantizar no entregar partes defectuosas, además de las evaluaciones y las auditorías (que deben estar totalmente protegidas en aspectos de calidad, costo, entrega, desarrollo y el management, para los nuevos socios y nuevos proyectos).

“Tenemos alto interés de hacer más negocios. Hoy en día te puedo compartir que Kasai Mexicana de ser un proveedor enteramente de un cliente cómo lo es Nissan, ahora también está con Honda, Mazda, Infiniti, Toyota y Daimler. Y si logramos otro proyecto, estaríamos hablando de más de 6 clientes con diferentes requerimientos, políticas y métodos de trabajo. Contamos con técnicas y métodos de trabajo propios, otros nos los definen nuestros clientes, pero todos son del común denominador del vocablo calidad”, refiere García.

“Nuestro mensaje corporativo para todos nuestros socios de negocio es: ‘trabajo en equipo y colaboración, la clave de nuestro éxito’. Kasai es el link entre el proveedor y el cliente”, concluye el ingeniero Armando García.

Contenido relacionado

Plásticos y aditivos avanzados: claves en la movilidad sustentable

La fabricación de vehículos impulsados por energías alternativas avanza en materia de sustentabilidad, autonomía y ligereza gracias a los recientes aportes de la industria de plástico en polímeros, aditivos y procesos. Conozca cuáles son estas contribuciones para vehículos más seguros y eficientes.

Leer MásIndustria de autopartes en México: pronóstico de producción para 2024

La Industria Nacional de Autopartes (INA) estima un crecimiento del 3.1 % en la producción, alcanzando $125,500 millones de dólares en 2024, según datos de enero a octubre de 2023.

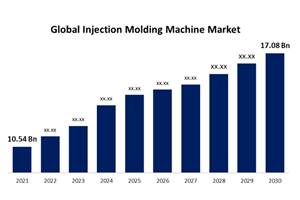

Leer MásMercado de máquinas inyectoras crecerá 6 % anual para 2030

Según pronóstico de Spherical Insights & Consulting, el mercado mundial de máquinas de moldeo por inyección crecerá hasta los USD 17,8 mil millones para 2030.

Leer MásAxiom Group amplía su planta de moldeo de autopartes en Guanajuato

Axiom agregará ocho máquinas de moldeo por inyección, así como 55 herramientas y 90 números de pieza diferentes a su base existente.

Leer MásLea a continuación

Cambio de paradigma en la inyección de cubetas

StackTeck y Avance Industrial unieron su conocimiento técnico en moldeo por inyección para romper paradigmas en la fabricación de cubetas. Así, demostraron una poderosa combinación de tecnologías de molde, máquina y enfriamiento que les permitió llegar a un ciclo de producción de tan solo 13 segundos para cubetas estándar.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más

.jpg;width=70;height=70;mode=crop)