Plásticos y aditivos avanzados: claves en la movilidad sustentable

La fabricación de vehículos impulsados por energías alternativas avanza en materia de sustentabilidad, autonomía y ligereza gracias a los recientes aportes de la industria de plástico en polímeros, aditivos y procesos. Conozca cuáles son estas contribuciones para vehículos más seguros y eficientes.

Compartir

Lea a continuación

Cada fabricante de automóviles está adoptando nuevos materiales y tecnologías de procesamiento avanzadas para reducir el peso de los vehículos.

Sin duda, la innovación en materiales plásticos y procesos dicta el futuro de la industria automotriz, especialmente en relación con los llamados vehículos de nueva energía (NEV). La creciente integración de tecnologías y materiales avanzados no solo promete transformar el diseño y la funcionalidad de los vehículos, sino también su impacto ambiental.

Desde las innovadoras parrillas delanteras de BMW y Hyundai hasta los avances en materiales ligeros para aumentar la autonomía de los vehículos eléctricos, y la creciente demanda de polímeros resistentes a altas temperaturas y retardantes de llama, hacen evidente que la combinación de estética, sostenibilidad y rendimiento está redefiniendo lo que significa producir un vehículo impulsado por energías alternativas. Este enfoque no solo mejora la eficiencia, sino que también responde a las expectativas crecientes de los consumidores en cuanto a responsabilidad ambiental.

Prueba de ello es que el mercado automotor chino, por ejemplo, experimentó un impulso significativo a lo largo de 2023, especialmente en el nicho de los vehículos con fuentes de energía alternativas.

Según datos publicados por la Asociación China de Fabricantes de Automóviles (CAAM), entre enero y octubre de 2023, la producción y las ventas de automóviles en China registraron aumentos del 8 % y 9,1 % interanual, respectivamente; sin embargo, es en el segmento de vehículos con fuentes de energía alternativas donde los números son aún más impresionantes: un aumento del 33,9 % en la producción y un 37,8 % en ventas, capturando una cuota de mercado del 30,4%. Además, las exportaciones de estos vehículos alcanzaron las 995,000 unidades, lo que representa un aumento interanual del 99,1%.

Este interés en los vehículos de energía alternativa encuentra eco particularmente entre los consumidores jóvenes. Estudios de investigación indican que los consumidores menores de 30 años representan hasta el 43 % de los usuarios de este tipo de autos.

Plásticos para la parrilla delantera, iluminación y dispositivos de carga

La parrilla delantera, junto con la iluminación y los dispositivos de carga, se están convirtiendo en elementos distintivos de la nueva generación de automóviles. La parrilla frontal inteligente, en particular, es un componente central en la industria automotriz actual, destacando los avances en el moldeo por inyección y el uso innovador de nuevos materiales.

La película retromoldeada y el revestimiento de poliuretano (PUR) aplicados en la tecnología clearmelt de Engel protegen los componentes electrónicos sensibles bajo una superficie de PUR resistente a los arañazos, que también imparte alto brillo y profundidad a la parte cosmética.

Fuente: Grupo BMW

Un claro ejemplo de esta tendencia es la parrilla delantera en forma de “riñón” de la serie BMW iX. Esta parrilla destaca por el procesamiento de Engel, que utiliza una tecnología de moldeo por inyección de alta precisión para lograr un efecto tridimensional único.

BMW recurrió a Engel para suministrar una celda de sala limpia automatizada que combina el moldeo por inyección de una película de termoplástico y el procesamiento de poliuretano para crear la insignia ganadora del Gran Premio SPE 2021 de la serie iX. La insignia en forma de riñón, que aplica varias tecnologías de Engel, sirve una función cosmética obvia, como parte del rostro del automóvil, pero también protege las cámaras y varios sensores para la conducción asistida en la actualidad y la operación autónoma en el futuro.

El panel Magna Mezzo presenta iluminación oculta hasta que se enciende, lo que significa que la superficie se ve limpia y suave hasta que se activa la iluminación, lo que permite opciones de iluminación creativas e innovadoras.

Fuente: Magna.

Del mismo modo, la parrilla frontal inteligente de Magna utiliza paneles Mezzo fabricados en policarbonato. Estos paneles están diseñados para ser altamente translúcidos y estéticos, y permiten crear diseños de parrillas con una gran variedad de formas y colores.

Los paneles Mezzo, que utilizan policarbonato transparente en lugar de plástico opaco tradicional, son delgados pero esto le da a la superficie una profundidad visual y características similares a una lente.

Además, Hyundai Mobis está innovando con el uso de una película de lente lenticular avanzada. Esta película permite que el módulo de iluminación de la parrilla de la lente se vea más delgado y liviano, lo que refleja una mezcla de funcionalidad y diseño.

La innovación en la industria automotriz no se limita a la parrilla frontal. Los fabricantes están revolucionando igualmente la iluminación inteligente de los vehículos, aprovechando tecnologías de procesamiento avanzadas y la integración de nuevos materiales. Estas innovaciones no solo realzan la estética de los automóviles, sino que también aportan en términos de eficiencia y seguridad.

Como ejemplos de esta tendencia, se destacan varios modelos de vehículos. Los faros del modelo YANGWANG U8 de BYD se fabrican con la máquina de moldeo por inyección Tederic NEO M27220 para lograr un moldeado de alta precisión.

Por otro lado, Li Auto utiliza grandes máquinas de moldeo por inyección multicolores para fabricar los faros de su modelo L945. El L9 es un SUV eléctrico de lujo diseñado como un vehículo eléctrico de autonomía extendida.

Además, HiPhi aprovecha las soluciones de policarbonato de Covestro para los faros y las parrillas LiDAR de su último SUV de lujo.

En un enfoque eco-amigable, el PMMA multicolor de Wanhua Chemical se utiliza para agregar color a las luces traseras inteligentes sin necesidad de colorear ni rociar, lo que contribuye a reducir las emisiones de carbono.

Más allá de la iluminación y la estética, el desarrollo de los automóviles inteligentes también ha llevado a mejoras en los puertos de carga. Estos se han vuelto más estéticos, inteligentes y fáciles de usar, mejorando así la experiencia de carga del usuario.

Un ejemplo de ello es la poliamida negra AKROLOY PA GF 60 (6418) reforzada con fibra de AKRO-PLASTIC que se utiliza en la serie e-tron totalmente eléctrica de Audi es un polímero semi-aromático reforzado con un 60% de fibra de vidrio.

WM Motor utiliza PPE+PA para la fabricación de la cubierta de su puerto de carga, asegurando ligereza y seguridad. Röchling, por su parte, ha introducido una tapa del puerto de carga automática hecha de biopolímero, destacando el enfoque en sostenibilidad y funcionalidad.

Materiales ligeros para incrementar la autonomía de vehículos eléctricos

A medida que los vehículos eléctricos evolucionan, el aligeramiento de estos se ha convertido en una clave fundamental para aumentar su autonomía. Se ha observado que, por cada 100 kg de reducción de peso, la autonomía de un vehículo eléctrico puede incrementar entre un 10 % y un 11 %. Además, esta reducción de peso conlleva una disminución de los costes de batería y desgaste diario en un 20 %, lo que representa un avance significativo tanto en eficiencia como en sostenibilidad.

En este contexto, el aligeramiento se ha establecido como un foco principal de innovación para los principales fabricantes de automóviles y de repuestos. El objetivo es mejorar la eficiencia del sistema de propulsión y optimizar la autonomía del vehículo.

La Toyota Tacoma TRD Pro 2024 cuenta con un marco de resina moldeado por inyección, el primero en su tipo, para el respaldo y el cojín del asiento IsoDynamic.

Fuente: BASF

Un ejemplo destacado de esta tendencia es la colaboración entre Toyota, BASF y US Farathane, quienes han desarrollado conjuntamente marcos de resina para crear asientos dinámicos ISO. Esta innovación utiliza una combinación de grados de poliamida modificada contra impactos Ultramid de BASF. La estructura del asiento, moldeada por inyección por US Farathane Corporation, reduce la necesidad de componentes de acero de varias piezas, lo que resulta en un ahorro de costos estimado del 20 % y una reducción de peso del 30 %.

Otra solución notable es la de Forvia que ha introducido los paneles de respaldo de asientos Skin Light Panel. Estos paneles están hechos de polímero monomaterial (poliuretano) mediante tallado en 3D. Estos paneles proporcionan una alternativa a los paneles de plástico granulados o envueltos. Son ligeros, fuertes y de alta calidad al tacto. Al poder colocarse muy cerca del marco del asiento, son menos voluminosos que los paneles tradicionales, permitiendo hasta 20 mm más de espacio para lasorvia piernas de los pasajeros traseros y una mayor libertad de movimiento para el asiento.

Asimismo, Marelli se ha asociado con Covestro para desarrollar una nueva espuma de poliuretano ligera, que consigue reducir el peso del panel principal de la cabina en un 40 %.

El vehículo eléctrico (EV) Lyriq Cadillac 2023 de General Motors utiliza PA6/12, PA66 y PP de DuPont, DOW y LyondellBasell. Estos materiales se procesan en tuberías termoplásticas BEV del sistema de gestión térmica a través de procesos como la extrusión, el moldeo por inyección, el espumado y el ensamblaje automático. Los tubos multicapa resultantes no solo ofrecen una óptima resistencia química, sino que también consiguen una reducción de peso del 60 %.

Además, la innovación en materiales ligeros se extiende a otros componentes críticos del vehículo. Por ejemplo, los revestimientos de ranura Ajedium PEEK de Solvay consiguen reducir el peso de la batería y del motor en 12 kg y 4 kg, respectivamente.

Mitsubishi Chemical, en colaboración con varios socios, está trabajando en el desarrollo de una carcasa totalmente compuesta para baterías de vehículos eléctricos. Este enfoque innovador reduce el número de componentes de cinco a dos, logrando una notable reducción de peso en la carcasa de la batería. De manera similar, la carcasa de la batería de poliuretano HP-RTM de Wanhua Chemical destaca por su capacidad de reducir el peso entre un 40 % y un 50 %.

La tecnología de procesamiento desempeña un papel clave en estos avances de aligeramiento. Técnicas como el moldeado integrado del módulo frontal de Engel, el proceso de espumado físico de KraussMaffei y el proceso de microespumado de Haitian International son ejemplos de cómo la innovación en manufactura está contribuyendo significativamente al diseño de vehículos eléctricos más ligeros y eficientes.

Uso de polímeros resistentes a altas temperaturas y retardantes de llama

Los fabricantes de automóviles están elevando el listón del sistema de voltaje en los vehículos eléctricos de 400 V a 800 V. Según la ley de Joule, la eficiencia del motor de un vehículo aumenta con un sistema de alto voltaje, mejorando así la autonomía y reduciendo el coste de la batería.

Bajo alto voltaje, el motor y la batería con una temperatura de funcionamiento significativamente más alta requieren una mejor gestión térmica, lo que significa que los materiales deben tener propiedades de resistencia a altas temperaturas y retardantes de llama.

Los principales productores de productos químicos, como Solvay y DuPont, han lanzado sucesivamente nailon de alta temperatura, PPS, PEEK, películas de poliamida y otros materiales que son adecuados para sistemas de accionamiento eléctrico de alta temperatura para ayudar a que los motores funcionen de manera eficiente.

Un módulo de batería del e-tron de Audi se procesa en una pieza moldeada por inyección independiente utilizando PA66 de EMS-GRIVORY, que es retardante de llama de grado V0.

Proveedores como SABIC y Envalior han lanzado polímeros retardantes de llama para garantizar el funcionamiento seguro del motor y el módulo de batería. Entre ellos, el nuevo polímero retardante de llama de grado de extrusión de SABIC también es adecuado para la fabricación de paquetes de baterías, mientras que los materiales termoplásticos de Envalior cumplen con los requisitos del refrigerante aislante sumergido de módulos de baterías.

Soluciones de alta conductividad térmica para carga ultrarrápida

Los modelos de vehículos de carga ultrarrápida son capaces de completar la carga en 5 a 10 minutos. Según los datos de Huawei MI, se espera que los modelos de vehículos basados en plataformas de carga rápida de alto voltaje ganen una participación de mercado de hasta 5,8 millones de unidades para 2026, lo que representa el 50 % de las ventas totales de NEV.

Con CATL, Sunwoda, Gotion High-tech, Greater Bay Technology, etc. lanzando baterías de carga ultrarrápida, cada vez más pistolas de carga ultrarrápida están utilizando soluciones de carga rápida refrigeradas por líquido frente a alto voltaje, alta- corriente y alta potencia de transmisión. Eso requiere que los materiales de la pistola de carga y del cable tengan alta conductividad térmica, resistencia y tenacidad.

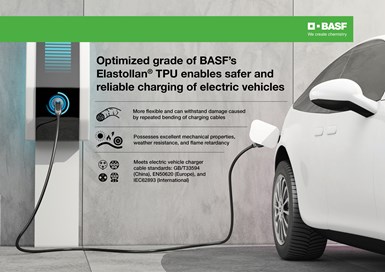

El grado optimizado del Elastollan TPU de BASF permite una carga más segura y confiable de vehículos eléctricos.

Fuente: BASF

Cumpliendo con los altos requisitos, el caucho de silicona termoconductor HTE5015-90U de Dow y los materiales de encapsulado/sellado pueden disipar rápidamente el calor de la punta de la pistola de carga. El poliuretano termoplástico (TPU) Elastollan 1180A10WDM de BASF optimiza los cables de carga para estaciones de carga rápida, haciéndolos más flexibles y fáciles de usar.

Estrategias sustentables en la fabricación de vehículos eléctricos

La búsqueda de la sostenibilidad y la reducción de las emisiones de carbono se han convertido en objetivos clave en la industria automotriz. Fabricantes como BMW, Volvo, Volkswagen, Benz, Great Wall y Geely, entre otros, han anunciado metas ambiciosas y planes concretos hacia la neutralidad de carbono. Un aspecto crucial en este empeño es la adopción de materiales ecológicos y con bajas emisiones de carbono, como plásticos reciclados, materiales de origen biológico y materiales libres de aerosoles.

VW utiliza hilo Seaqual como material para tapizar los asientos. Está fabricado con un 10 % de desechos marinos recogidos y un 90 % de hilo PES reciclado.

Fuente: VW

En el ámbito de los plásticos reciclados, BMW y Volkswagen están incrementando de forma progresiva su uso en los nuevos modelos de coches. Específicamente, Volkswagen está incrementando el uso de materiales reciclados en su familia de vehículos eléctricos ID. Utilizan hilo Seaqual para tapizar los asientos, un material que está fabricado con un 10 % de desechos marinos recogidos y un 90 % de hilo PES reciclado. Además, están introduciendo materiales alternativos hechos de plástico oceánico o de botellas PET viejas.

Honda y Toray, por su parte, están explorando la aplicación del nailon 6 reciclado químicamente en el sector automotriz. El nailon reciclado procede de diversas fuentes, como la fibra sobrante de la hilatura de la ropa, las redes de pesca de nylon y las botellas de plástico.

Magna, por su parte, ha introducido un material monomaterial 100 % reciclable para los cojines de espuma y las molduras de los asientos de automóviles, evidenciando un compromiso creciente con la sostenibilidad. Su familia de productos EcoSphere es una solución que elimina las almohadillas de espuma de los asientos y las fundas embellecedoras en los vertederos mediante la utilización tereftalato de polietileno (PET) monomaterial con su sistema de espuma y tapicería 100% reciclable por fusión.

Kia apostó por lo natural en la consola del Concept EV3: en lugar de materiales fabricados, eligió cultivarlos. Desarrollar estos materiales, a través de la biofabricación, es una de las metas de la marca.

Fuente: Kia

Los materiales de origen biológico, que reducen el costo de la materia prima comparados con los materiales convencionales de origen fósil, están siendo cada vez más utilizados por los fabricantes de automóviles. Ejemplo de ello son los autos conceptuales EV3 y EV4 de KIA, que incorporan fibras naturales y micelio para reducir su huella de carbono. Los asientos del EV3 están hechos de fibra natural, conocida por su resistencia y sostenibilidad.

Además, Polestar y Röchling están a punto de lanzar el primer hervidor de refrigeración con gestión térmica de base biológica, marcando otro hito en la innovación sostenible.

El uso de materiales sin aerosoles también contribuye significativamente a la reducción de las emisiones de carbono. Toyota utiliza poliamida sin aerosol de BASF en los interiores de sus vehículos, y Honda está colaborando con Mitsubishi Chemical para desarrollar PMMA, un colorante sin aerosol que puede usarse tanto en la carrocería como en el interior del automóvil.

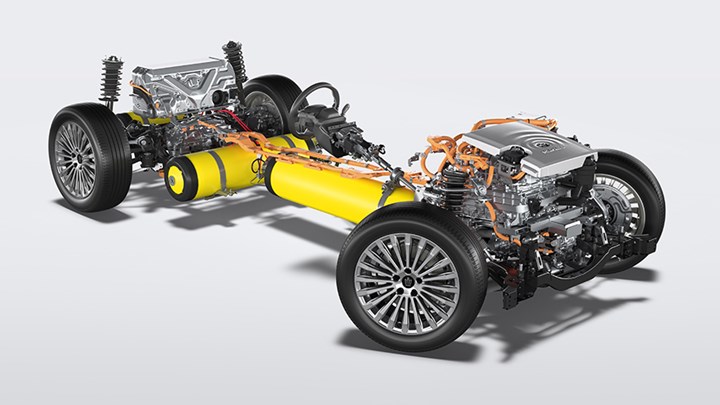

Desarrollos en polímeros para vehículos impulsados por hidrógeno

La energía del hidrógeno está emergiendo como una opción crucial en la estrategia de neutralidad de carbono en la industria automotriz. Varios fabricantes de automóviles están apostando por esta tecnología, destacando las ventajas de los vehículos de hidrógeno, como su capacidad de repostaje en solo 4-5 minutos y una autonomía de conducción que puede alcanzar los 500 km.

El BMW iX5, un automóvil de pila de combustible de hidrógeno, completó pruebas en carretera en Europa. Hyundai con su modelo NEXO, ostenta el mayor volumen de ventas del mundo en esta categoría. Por su parte, el CROWN SEDAN de Toyota se distingue por estar equipado con tres tanques de almacenamiento de hidrógeno y ofrecer una amplia autonomía de conducción de hasta 820 km.

Un aspecto clave en el desarrollo de estos vehículos es la selección de materiales adecuados para las aplicaciones de hidrógeno. Los tanques de almacenamiento de hidrógeno, componentes indispensables en estos vehículos, están fabricados principalmente de fibra de carbono.

La fibra de carbono de alta resistencia de Toray, por ejemplo, se utiliza para cilindros de almacenamiento de hidrógeno a alta presión para vehículos de 70 MPa. Evonik aporta con su agente de curado de amina VESTAMIN, utilizado para sistemas epoxi, y Ancamine, que facilita una rápida infiltración de fibra y permite una reducción de hasta el 70 % en el peso del tanque.

Además, los revestimientos de los tanques de almacenamiento de hidrógeno requieren polímeros con fuertes propiedades de barrera contra el hidrógeno para prevenir fugas. Un ejemplo de ello es el RILSAN PA11 de Arkema, que se utiliza para producir revestimientos de cilindros de almacenamiento de hidrógeno a alta presión.

Estos revestimientos son resistentes a bajas temperaturas y a las ampollas de hidrógeno a alta presión, asegurando así la eficiencia y seguridad del almacenamiento de hidrógeno.

Contenido relacionado

Consejos de recocido para polímeros amorfos

En polímeros amorfos, el recocido se realiza para reducir las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal.

Leer MásTereftalato de polietileno (PET): procesamiento, reciclaje y futuro

El PET (tereftalato de polietileno) es un polímero termoplástico que se caracteriza por su resistencia, claridad y ligereza. Es esencial en diversas aplicaciones gracias a su versatilidad, durabilidad y reciclabilidad. En este artículo, exploramos la historia, las propiedades, la producción, las aplicaciones y el futuro de este material esencial.

Leer MásDiez consejos para recortar los ciclos de moldeo de preformas PET

Descubra cómo mejorar los tiempos de ciclo en moldeo por inyección centrándose en técnicas eficientes de enfriamiento, especialmente para preformas gruesas.

Leer MásPoliésteres PBT y PET: la cristalinidad hace la diferencia

Descubra las diferencias clave entre los poliésteres PBT y PET en términos de química, estructura y aplicaciones industriales.

Leer MásLea a continuación

Industria automotriz y T-MEC ofrecen oportunidades para los plásticos

Manuel Montoya Ortega, director del Clúster Automotriz de Nuevo León, explicó que las modificaciones en el mercado automotriz derivadas del T-MEC están abriendo importantes oportunidades de negocio para la proveeduría de plásticos.

Leer MásRetos y soluciones en el reciclaje de autopartes plásticas

Conozca los plásticos utilizados en la producción de partes automotrices y cuáles son los pasos previos para su recuperación y reciclado.

Leer MásPlásticos en la industria automotriz: aspectos clave de sustentabilidad

¿Sabía de la consideración de los materiales bioplásticos en el sector automotriz? ¿Conoce el potencial de reciclabilidad de los plásticos de componentes automotrices?

Leer Más