¿Cómo seleccionar el mejor secador para su proceso?

Alex Vidal, vicepresidente de Operaciones y Desarrollo de Novatec, compañía líder en sistemas de secado, habla acerca de los aspectos que deben tenerse en cuenta a la hora de elegir un secador.

Sin importar el mercado que atienda, diferentes condiciones deben ser tomadas en cuenta al momento de seleccionar el mejor sistema de secado. Para ello, no solo es importante analizar los materiales sino los procesos de cada planta, además de verificar qué tecnologías están disponibles en el mercado actual. También es conveniente estudiar la mejor opción para su planta entre secadoras individuales o sistemas centrales.

Para analizar todos estos aspectos, Plastics Technology México habló con Alex Vidal, vicepresidente de Operaciones y Desarrollo de Novatec, empresa líder mundial en sistemas de secado para la industria del plástico, quien destacó la importancia de considerar los costos y beneficios que ofrece cada sistema, así como de entender las características más adecuadas para cada proceso.

El análisis debe centrarse, por tanto, en varios puntos centrales:

- ¿Qué material va a secar?

- ¿Es este material higroscópico o no higroscópico?

- ¿Existe alguna consideración especial del material para secar?

- ¿Existe algún equipo de secado en la planta?

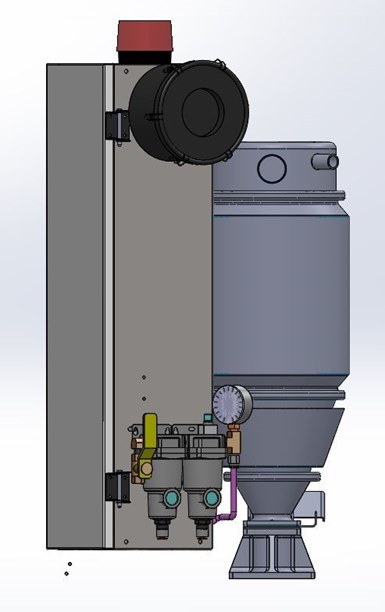

- ¿Es un secador individual o un sistema de secado central?

- Si es un secador individual, ¿estará al lado o sobre la máquina?

- ¿Necesita equipos nuevos, actualizar existentes o ampliar la capacidad de secado?

La importancia del material

De acuerdo con Vidal, no todos los materiales necesitan secadores deshumificadores. Estos solo se utilizan para los materiales higroscópicos, en los que la humedad está atrapada dentro del pellet (como el PC, el nylon, el PET, ABS, PBT, entre otros). Los que no lo son, ya que la humedad se encuentra solo en la superficie del pellet (como el PVC, el PE o el PP) y en algunos casos, pueda que se requiera un sistema de secado por aire caliente.

Además, dentro del proceso de secado hay características que deben tenerse en consideración que son la temperatura, el flujo de aire, la calidad del aire o lo que se conoce como punto de rocío o el tiempo de secado.

La temperatura es el calor que se le aplica al material para que el agua que está dentro del pellet salga a la superficie. Una vez esté en la superficie, el flujo de aire arrastra esa agua de la superficie de los pellets hacia la parte externa de la tolva de secado por los conductos que comunican con el secador. La calidad del aire (punto de rocío) es el contenido de agua que hay en un volumen de aire determinado. Mientras más bajo es el punto de rocío, más seco es el aire. Por lo tanto, tiene mayor capacidad de arrastrar la humedad desde el material hacia el desecante que está dentro del equipo.

Por su parte, el tiempo de secado es un parámetro definido por el fabricante de la resina. Ese tiempo es el que debe estar en el material a la temperatura adecuada, con el flujo de aire adecuado, con un valor de punto de rocío adecuado, para que se seque.

Tecnologías de secado

Novatec denomina al DigiTwin como lo último y más avanzado en monitoreo de máquinas porque permite observar, rastrear y predecir su desempeño.

Según Vidal, antes de decidir cuál es la mejor tecnología debe plantearse la eficiencia en general como punto principal. Y no solo la eficiencia en términos de cómo este equipo va a ayudar a su empresa a mejorar el consumo energético, sino en cuanto a la facilidad de uso para el personal que lo operará, que al final también mejorará la productividad de su planta.

Con esto en mente, y conociendo las características de cada material, ya se puede seleccionar una u otra tecnología. La diferencia entre ellas es el proceso en sí y muchas veces la cantidad de kilos, libras u horas que se vayan a utilizar por cada equipo para un rango de producción. En este punto la elección será en términos de la capacidad que ofrezca cada sistema.

En este frente, y de acuerdo con el experto, Novatec, como líder mundial en sistemas de secado, ofrece siete tipos de tecnología para el secado en planta, entre los que se encuentran:

- Sistemas de aire caliente. Designados para eliminar la humedad superficial, se usan principalmente para materiales no higroscópicos, como olefinas y PVC. Su rendimiento varía de acuerdo con las condiciones de humedad relativa del ambiente. Pueden usar motores de velocidad variable o la opción de temperatura escalonada para reducir el consumo energético.

- Doble cama desecante. Estos sistemas que, como su nombre lo indica, tienen dos camas de desecante, funcionan de forma alternativa (proceso/regeneración). El material desecante, en forma de pellets, es una mezcla compuesta por arcilla y material absorbente. Además, trabajan con punto de rocío variable. Requieren enfriamiento adicional para materiales con temperatura de secado menor a 180 °F (78 °C). Capacidad de operación: 5 5000 lb/hr.

- Aire comprimido y membrana (estándar y nitrógeno). Típicamente, estos sistemas ofrecen un punto de rocío de 40 °F o más que se genera con el paso del aire comprimido a través de un haz de capilares huecos llamados “membranas”. Ofrecen un consumo energético similar al de los secadores de desecante (diseño de doble lazo cerrado de precalentamiento/secado). Sin partes en movimiento, también presentan un bajo costo de mantenimiento. Se pueden instalar sobre la máquina o al lado de ella. Su capacidad de operación varía entre 5 y 200 lb/hr.

- Vacío. Funcionan a través de tres operaciones básicas: calentamiento, vacío y material listo para procesar. Consumo de energía muy bajo, aproximadamente un 55 % menos que los secadores tradicionales de doble cama de desecante. Material listo para procesar en 1/6 del tiempo estándar de secadores tradicionales de doble cama desecante. Capacidad de operación (estándar): 30 200 lb/hr.

- Rayos infrarrojos. Estos sistemas están diseñados fundamentalmente para procesos de cristalizado y secado de PET y para procesos de reciclaje. Los rayos infrarrojos, que viajan directamente a través de los pellets de plástico, los calientan de manera uniforme. Acá solo se calienta la masa sólida de los pellets, por lo que no se pierde energía calentando el aire alrededor de ellos. Tanto el proceso de cristalizado como el de secado se realizan en aproximadamente una hora. Ofrecen una capacidad de operación: 500 2000 lb/hr. Para procesos de reciclaje utilizan materiales postindustriales, en los que la calidad del reciclado tiene que ser máxima.

- Rueda desecante. El material desecante (en vez de pellets) está dentro de una rueda o cilindro, tipo “panal de abejas” y en forma de tubos o canales construidos con material absorbente 100 %. Este sistema ofrece una operación de secado continua y estable, con menos variación del punto de rocío. Puede secar materiales tanto de alta como de baja temperatura de secado y presenta un consumo de energía más eficiente, así como un diseño más compacto. Su capacidad de operación varía entre las 25 y las 3800 lb/hr. En estos equipos la regeneración del desecante puede ser optimizada al controlar el valor de su temperatura. Por su parte, el proceso de secado del material puede optimizarse tomando como referencia la temperatura a la salida de la tolva de secado. Con motores de velocidad variable, se disminuye el consumo de energía al utilizar solo el flujo de aire necesario.

- Sistema de secado central. En estos, como su nombre lo indica, todo el proceso de secado se realiza de forma central, lo que reduce el uso de mano de obra y la necesidad de varios secadores individuales. También permite reducir el desperdicio, así como tener un mejor control de proceso y alta capacidad para realizar cambios de materiales. Ofrece, además, la posibilidad de integración con paneles de control centrales y comunicación vía red. Este sistema es funcional para grandes volúmenes, así como cuando tenemos varias resinas secándose a la vez y varios materiales con diferentes tiempos de secado o distintas temperaturas y diversos puntos de rocío qué controlar. Los sistemas centralizados pueden cumplir con todas las características antes mencionadas y permiten, desde en un solo lugar, la operación de secado, el mantenimiento y el control de la alimentación de material seco a las máquinas.

“Una vez seleccionado el equipo, nuestro trabajo es asesorar al cliente de acuerdo con la necesidad de cada planta. Hay sistemas o equipos que se compran para un rango amplio de usos o de aplicaciones, y cuando utilizamos un secador grande para un proceso de menor capacidad, ese equipo va a consumir la misma cantidad de energía y a desperdiciar recursos. Entonces es allí donde nosotros podemos ayudar a verificar y decidir, junto con el cliente, cuáles son las mejores opciones para beneficio de su productividad y eficiencia”, dijo Vidal.

Esto es importante, sobre todo si tenemos en cuenta que en muchas empresas hay diferentes marcas y tipos de secadores. Allí, los más antiguos utilizan mucha más energía que los secadores modernos, además de que no tienen la facilidad de comunicación entre equipos y de mejorar, en sí, el proceso de secado.

Vidal enfatiza en que actualmente se utilizan pantallas digitales de comunicación a través de la red o de cualquier otro tipo de sistema actual, que permiten leer de forma instantánea todos los datos y parámetros y procesar mucho más fácil a la hora de llevar a cabo un estudio de los gastos o los consumos que cada material implica en el proceso de secado y transporte.

Además, los secadores modernos se adaptan automáticamente a las condiciones del proceso, como la protección contra sobresecado y la regeneración inteligente, sin necesidad de la intervención del personal a cargo de su operación.

Analice sus opciones, entienda realmente qué necesita su planta y asesórese con expertos.

Para más información de las tecnologías para secado de Novatec visite: https://www.novatec.com/

Contenido relacionado

Koch Technik presente en Guadalajara con un doble propósito

Koch Technik estuvo exhibiendo su más reciente tecnología en Expo Plásticos 2023, a través de su filial en México Gitamsa, así como presentando un nuevo gran proyecto. Entérese cuál es.

Leer MásSensor para secado inteligente de resinas plásticas de Novatec

Meximold: Novatec destacará en la feria DryerGenie, sensor inteligente que calcula el contenido de humedad de la resina antes del proceso de secado.

Leer MásEquipos periféricos Swift, de Motan, para procesos de moldeo y extrusión

La línea Swift, de Motan, está compuesta por unidades de transporte, secado, dosificación y mezclado para procesos de inyección y extrusión de plásticos.

Leer MásMoretto: eficiencia energética y sustentabilidad en el secado de plásticos

En Plastimagen 2023, Moretto destacó su enfoque en la eficiencia de la operación, la digitalización y el ahorro energético. Resaltó su sistema de deshumidificación OTX y termorreguladores para la industria del plástico.

Leer MásLea a continuación

Doce reglas de oro en secado de plásticos

John Bozzelli, experimentado consultor de moldeo por inyección y profesor de moldeo científico, comparte doce consejos fundamentales para que el proceso de secado de resinas plásticas sea exitoso.

Leer MásBases sobre el secado de resinas plásticas

Un secado adecuado y uniforme beneficia el procesamiento de resinas y ayuda a prevenir defectos en las piezas. Encuentre aquí una guía para entender los conceptos básicos de la deshumidificación de materiales plásticos, así como las cuestiones de estética y rendimiento que presenta un secado inadecuado.

Leer MásIdeas para mejorar su proceso de secado de resinas plásticas

Plastics Technology México presenta este suplemento especial sobre secado de resinas plásticas para brindarle herramientas, consejos e información básica de referencia para mejorar su proceso.

Leer Más