Freno a la velocidad del transporte de la resina para minimizar el mantenimiento

Aquí encontrará cómo manejar las velocidades de transporte neumático para extender la vida útil del equipo y reducir el desperdicio de material en su planta.

Compartir

Lea a continuación

Mover resinas almacenadas a granel, a través de tubos de transporte neumático, es común en la mayoría de las plantas de procesamiento y lo ha sido durante décadas. Pero los tiempos y los materiales están cambiando, y lo que funcionó en el pasado no siempre es suficiente para obtener resultados fiables en la actualidad.

Una cuestión clave que los procesadores enfrentan es el problema del desgaste erosivo de la tubería de transporte, las bandas y otros equipos sometidos a materiales abrasivos. Las fallas parciales inesperadas pueden generar costosas reparaciones y tiempo de inactividad no planificado. Este es un problema creciente debido a la expansión del uso de vidrio y minerales de relleno para mejorar el rendimiento de las piezas.

Otro problema común es la atrición, o la degradación de las materias primas sensibles. Este, es a menudo el subproducto de transporte de materiales sensibles al calor, como LDPE o acrílico seco. Estos materiales pueden suavizarse durante el transporte o su recorrido dentro de la superficie del tubo de transporte. Esto causa la acumulación que puede contaminar otros materiales o generar cabello de ángel bloqueando así el flujo de materiales. Otros materiales pueden romperse fácilmente durante el transporte, lo que conduce a exceso de polvo, por consiguiente filtros tapados, y residuos.

Estos problemas pueden sonar como polos opuestos, pero en realidad, ambos son en gran medida una función de la velocidad de transporte. Cuando el material se mueve más rápido, las partículas generan más calor, aumenta la fricción y la fuerza de impacto, todo lo cual contribuye significativamente a atrición y desgaste.

Efectos de velocidad en los codos y el material

Si bien es habitual utilizar pies por minuto (ppm) cuando se habla de la velocidad del aire en un sistema de transporte, este artículo utiliza millas por hora (mph), para relacionarse más fácilmente con la experiencia cotidiana. Para dar contexto, consideraremos dos ejemplos de problemas de transporte relacionados con la velocidad.

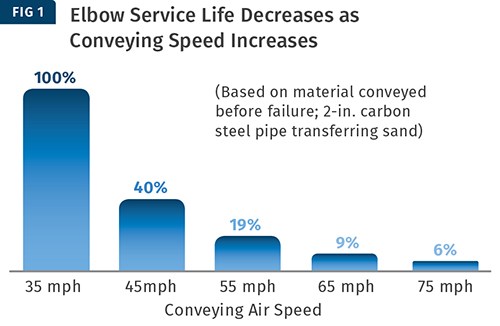

El primer problema es el desgaste erosivo de los codos. La figura 1 ilustra cómo la velocidad de transporte afecta la vida del codo al transferir materiales abrasivos. Como era de esperarse, velocidades más altas crean erosión más rápida, con una disminución dramática en la vida de servicio relativa desde 35 hasta 45 mph. Continuando a través del rango de velocidades de transporte previstas, la caída real en la vida de servicio es menos dramática, pero como regla gruesa de dedo, la vida útil relativa cae a la mitad por cada aumento de 10 millas por hora en la velocidad del aire.

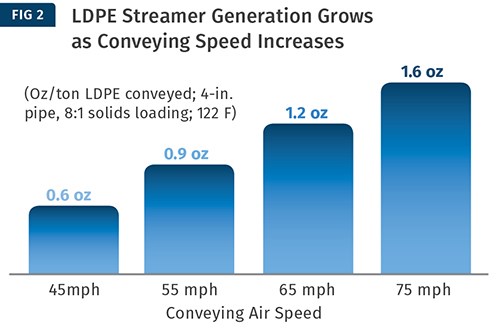

El segundo ejemplo de los problemas de transporte relacionados con la velocidad es la degradación del material. La figura 2 ilustra cómo la velocidad de transporte afecta la generación de streamers al transportar materiales sensibles al calor como LDPE en este caso. Una vez más, las velocidades más altas contribuyen al aumento de problemas. La generación de streamers aumentó linealmente a través del rango de velocidades, asumiendo un nivel constante de carga de material en la línea de transporte. Usando 45 mph como línea de base, la generación de streamers se incrementó 55% por cada aumento de 10 millas por hora en la velocidad de aire.

Claramente, entre menor sea la velocidad, es mejor para evitar estos problemas. Por desgracia, ocurre mucho más de lo que parece dentro de un sistema de transporte.

La comprensión de velocidad en un sistema de vacío

Imagine una carrera de velocidad. El semáforo se pone verde y el dragster va de cero a 30 en un instante, y luego continúa acelerándose cada vez más rápido por la pista, directo a la línea de meta.

Los pellets en su sistema de transporte son como un dragster en el punto de partida, y luego se van acelerando más y más rápido hasta el final, hasta su receptor.

La bomba de vacío es como el motor a toda marcha, empujando el material cada vez más rápido. Y cuanto más se empuja, más rápido se mueve todo a lo largo de la línea. La fuerza del empuje que hace la bomba de vacío es la que se mide en pulgadas de mercurio (pulg.Hg).

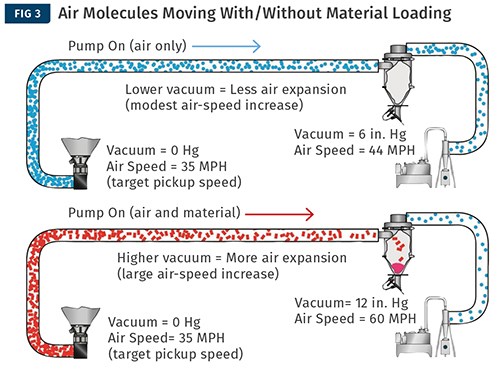

A medida que aumenta el vacío, el aire esencialmente se "estira" más lejos y de manera más separada, o en expansión, y éste se mueve desde la fuente hacia la bomba. El gráfico de la parte superior de la figura 3 ilustra las moléculas de aire en movimiento sin material de carga. Se necesita de menos vacío, por lo que el aire se "estira" menos y acelera a una velocidad ligeramente superior.

El gráfico inferior de la figura 3 añade material de carga. En este caso, cada pie de tubo, cada cambio de dirección a través de los codos, y cada pellet siendo transportado crean más resistencia al aire en movimiento. Esta resistencia cada vez mayor es superada por el aumento de vacío para mantener el aire y los pellets en movimiento. Este vacío elevado "estira" el aire aún más, por lo que el aire se mueve mucho más rápido cuando llega a la bomba.

Zonas de velocidad en sistemas de transporte

El área donde el material entra en la línea de transporte se conoce a menudo como la zona de recogida. Para que un sistema de transporte funcione, el aire en esta área tiene que moverse lo suficientemente rápido como para mover los pellets en la corriente de aire.

El rango de velocidad aceptable en la zona de entrada es de aproximadamente 35 a 45 mph. La velocidad requerida varía dependiendo de las propiedades del material, tales como la densidad aparente, tamaño de partícula, y la fricción de la superficie, pero para la mayoría de los pellets de plástico, la velocidad mínima, o la velocidad de recogida, es de alrededor de 35 mph.

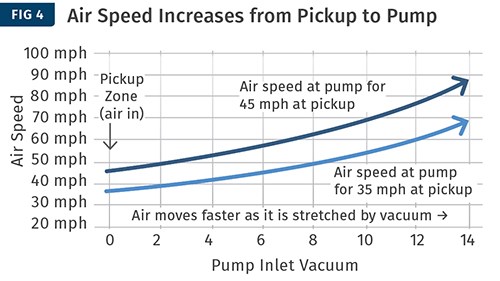

La Figura 4 muestra cómo aumenta la velocidad del aire en un sistema de transporte. Cuando se elige una velocidad de recogida, se selecciona la velocidad de aire de la bomba basado en el vacío de funcionamiento esperado. Un vacío superior "estira" más aire, lo que requiere velocidades de aire más altas en el receptor de material y en la bomba.

¿Por qué es importante esto? A medida que los pellets ganan velocidad moviéndose a través de un sistema de transporte, se convierten en proyectiles lanzados hacia puntos de impacto como los codos y el receptor/separador. Mayor velocidad implica mayores problemas, que suelen ser más frecuentes en el punto de destino que en la fuente. Queremos ubicar estas áreas de protección, y cuando sea posible, limitar la velocidad de descarga para minimizar el daño que puede causar.

Enfoque de diseño convencional

Los diseñadores consideran que la velocidad de transporte necesaria para seguir el ritmo de los procesos, y la disposición física de una planta de procesamiento determinado, permiten seleccionar la combinación requerida de tamaño del tubo y la bomba adecuada para transportar la carga. Cuando el vacío es mayor, el rendimiento es mayor y las tasas de transporte y la eficiencia mejoran para un tamaño de tubo dado. Los tubos de tamaños más grandes cargan más material para un nivel de vacío dado.

En muchos paquetes del mercado se ha seleccionado una bomba estándar para proporcionar la velocidad máxima para un tamaño del tubo seleccionado, entregando el máximo nivel de vacío seguro. Este vacío, combinado con la velocidad del aire del punto de captación, dicta la velocidad máxima de aire requerido en la bomba.

Para reducir la velocidad, podríamos estar tentados a elegir un tubo de transporte de tamaño mayor al que se necesita para reducir el vacío. A menor vacío, el aire se "estira" menos, y como resultado la velocidad del aire cambiará menos de principio a fin. Desafortunadamente, la mayoría de bombas estándar, entregan el aire a una velocidad preseleccionada. Si se demanda menor vacío, el resultado no deseado es más velocidad en el área de recogida. Y puesto que la mayoría de las bombas estándar arrojan más aire cuando se enfrentan a una menor resistencia de destino, la velocidad máxima se incrementa también. Mayores velocidades en todos los puntos en el sistema, implica mayores problemas con materiales abrasivos o sensibles.

Hay varias maneras de reducir la velocidad en un sistema de transporte, algunas más simples que otras, y algunas más versátiles. Vamos a considerar varios métodos, empezando por el más simple:

• Reducción de la velocidad de todo el sistema: Una fuga de aire controlada es una de las maneras más fáciles de reducir la velocidad en todas las estaciones receptoras, en un sistema de transporte de vacío existente, que opera por encima de la velocidad mínima de recogida. Una fuga de aire crea una ruta alternativa para la entrada de aire en la línea de transporte, como un bypass sencillo. Se crea mediante la adición de una serie de agujeros a la línea de vacío antes del filtro de seguridad de la bomba. El tamaño y el número de agujeros, junto con el funcionamiento del vacío, determinan la magnitud del aire que no pasa por el sistema de transporte.

Una fuga de aire que está cuidadosamente controlada puede reducir de forma fiable la velocidad de aire del sistema hasta en un 30%. Pero tenga en cuenta que la pérdida de aire roba el aire de la zona de recogida, por lo que puede causar problemas no planeados si está mal implementada. Los síntomas como pegajosidad del material, o un atascamiento completo de línea, pueden aparecer cuando la fuga es grande y la carga de material es alta. Es importante trabajar con un diseñador de sistemas, con conocimientos para asegurar los resultados esperados.

La reducción de la rpm de la bomba también reduce la velocidad del aire en todo el sistema, con el beneficio de un ahorro modesto de energía. Si el paquete de la bomba es accionado por correa, la polea a menudo se puede modificar para reducir la velocidad de la bomba a un nuevo punto de rendimiento objetivo. Si la bomba tiene una configuración de accionamiento directo, se puede seleccionar una unidad de frecuencia variable (VFD) para el nuevo punto de ajuste. Una vez más, un diseñador experto debe ser consultado para garantizar un funcionamiento seguro y un resultado exitoso.

Cuando se reduce la velocidad del aire en general, es posible que el sistema de vacío se reduzca para asegurar suficiente velocidad del aire en la entrada. Esto se puede hacer en la fuente, en la sonda de recogida del material, girando el cuello para colocar más aire a través de la pantalla, así menos material entra en la línea de transporte (ver foto).

Se debe tener especial precaución cuando se opera a niveles de vacío más bajos, particularmente menos de 8 mm de Hg de vacío. En estas situaciones, el factor limitante puede ser a veces la capacidad de la bomba para tener en movimiento una línea de transporte a plena carga desde una parada completa, la cual puede superar el vacío necesario para llevar el material una vez esté en movimiento. Esto se ve muy afectado por la instalación del sistema, sobre todo en qué tan bien el diseñador maneje y evite las áreas de atascamiento de materiales, tales como la disposición en la base de un tubo vertical o en los codos consecutivos de 90°.

• El control de variación de la velocidad: En un sistema de transporte central a menudo se mueve el material de una fuente común, a múltiples puntos de uso. Para optimizar esta operación, la tasa de alimentación de material debe ajustarse durante la transferencia de material a la estación receptora más lejana de la fuente de alimentación del material. Esta es la estación que se encontrará con la mayor resistencia, y la velocidad de alimentación se ajusta aquí para lograr el vacío operativo de destino.

Pero cuando el mismo material se alimenta en otra estación, situada a una distancia más corta, la resistencia del sistema se reduce, y el nivel de vacío en la bomba disminuye. Lamentablemente, una vez más, la velocidad de aire del sistema se incrementará cuando disminuya la carga de vacío en la bomba, asumiendo que el número de revoluciones de la bomba se mantiene igual.

Hay dos métodos básicos para hacer frente a esta variación común en la velocidad del aire. Uno es mecánico, y el otro utiliza sistemas de control avanzados y un variador de frecuencia.

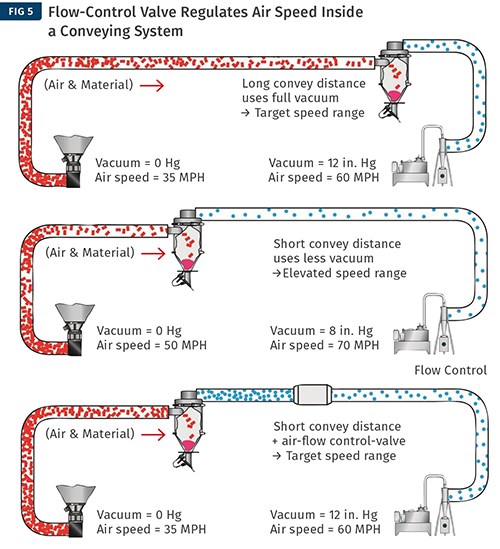

El enfoque mecánico simple es una válvula de control de flujo, que actúa como un gobernador de la velocidad del aire dentro de un sistema de transporte. Cuando la resistencia del sistema cae (piense distancia corta vs. larga distancia), la válvula de control de flujo suma a la resistencia de nuevo en el sistema, por lo que el vacío y la velocidad del aire permanecen constantes en un rango objetivo. Cuando la resistencia del sistema ya es alta, y el flujo de aire del sistema se encuentra cerca del objetivo de diseño, la válvula de control de flujo permite que el aire pase a través sin impedimentos (véase la Fig. 5).

La válvula de control de flujo también es una buena adición a un sistema que purga la línea de material de vacío, durante cada ciclo de transporte. La purga se hace a menudo cuando se transporta material seco o mezclado desde una ubicación central, para preservar la sequedad del material o la integridad de la mezcla. En un sistema de purga, la resistencia en la línea de transporte de vacío comienza baja, a continuación, se eleva a un valor pico como si la línea estuviera llena de material. Cuando comienza el ciclo de purga, la línea se vacía gradualmente, y la resistencia cae lentamente hasta el nivel de vacío inferior. Esta variación natural en la resistencia y el nivel de vacío, la corrige automáticamente la válvula de control de flujo para garantizar una velocidad de aire máximo predeterminado para todas las estaciones.

• Selección de la velocidad por estación: los controles de transporte avanzados ofrecen la posibilidad de seleccionar una velocidad de transporte para las estaciones individuales. Se almacena un ajuste de velocidad de la bomba con los parámetros de cada estación, y esta configuración se comunica con un variador de frecuencia que se instala con la bomba. Esta flexibilidad permite al operador compensar las variaciones en la configuración, tales como menor rpm y el flujo de aire, para transportar cargas ligeras en distancias más cortas.

La posibilidad de seleccionar la velocidad de transporte de la estación, añade versatilidad para manejar materiales específicos de manera diferente. Las resinas de uso general que son menos sensibles a los efectos de la velocidad, se pueden configurar para moverse a velocidades predeterminadas para alcanzar la velocidad máxima de transporte. Los materiales muy pesados, o los que tienen características de poco flujo, se pueden mover a velocidades elevadas. Y por supuesto, las estaciones se pueden configurar a velocidades más bajas para minimizar el desgaste del material y el desgaste erosivo según sea necesario.

Estos controles ofrecen a veces la variación de velocidad durante un único ciclo de transporte. Con esta capacidad, la bomba puede funcionar inicialmente a toda velocidad para iniciar de manera fiable el movimiento del material, y reducir la posibilidad de tapones de línea o pegajosidad en el inicio del ciclo de transporte. Una vez que el material está en movimiento, el número de revoluciones de la bomba se puede bajar, para proporcionar la velocidad seleccionada para la duración del ciclo de llenado.

Yendo un paso más allá, si la línea de material se purga, el número de revoluciones de la bomba puede reducirse pues la línea de transporte se vacía y la resistencia disminuye. Esto reduce el flujo de aire, pues el vacío disminuye, asegurando que no se supera la velocidad máxima.

• Control de velocidad de transporte a larga distancia: el transporte de materiales en distancias más largas requiere más vacío para lograr una tasa de transferencia dada. Cuando la tasa y la distancia requieren niveles de vacío de 12 a 15 de pulg. de Hg, las velocidades de aire resultantes son a menudo más rápidas y se prefieren para ambos materiales tanto abrasivos como los sensibles a la degradación.

Pero hay una manera de alcanzar velocidades de transporte más bajas en alto vacío y mejorar la eficiencia de su tasa de transferencia en el proceso. La velocidad en estos sistemas puede ser reducida mediante la aplicación de una línea de transporte de doble diámetro, o pasar el diámetro del tubo a un tamaño mayor en un punto estratégico entre la fuente y el destino del material.

Para entender lo que sucede, piense en el agua que fluye a través de los rápidos y a continuación, en una zona más amplia de la corriente. La misma cantidad de agua fluye a través de cada zona, pero ésta se expande en el área más grande y fluye más lentamente.

En un sistema de transporte, podemos tomar ventaja de la velocidad reducida en la zona ampliada, para aumentar la velocidad de transferencia del material sustancialmente bajo alto vacío hasta un 50%, o una tasa mayor en comparación con los sistemas tradicionales. Al maximizar la distancia de gran diámetro, la velocidad disminuye, junto con su resistencia al movimiento, por lo que la bomba puede llevar más material. La clave es entender cómo la resistencia se basa en la línea de transporte y cómo afecta a la velocidad del aire el viaje de materiales a lo largo de toda la distancia.

Comprender el impacto de la velocidad en la operación del sistema, puede mejorar en gran medida sus posibilidades de éxito, sobre todo cuando se mueven plásticos abrasivos y aquellos sensibles a la degradación. La selección del sistema correcto, y la aplicación de métodos de control de velocidad avanzados, protegerá su inversión, mejorará el tiempo de actividad del sistema y reducirá el mantenimiento.

Además de las herramientas para el manejo de la velocidad, se deben tener en cuenta diversas opciones de componentes apropiados para extender los intervalos de mantenimiento y la vida general del sistema. Para materiales suaves más sensibles al calor, acondicionar codos o usar superficies (granallado, espiral acanalado), puede proporcionar una mejor protección contra streamers y cabello de ángel. Para materiales abrasivos, se pueden colocar codos de vidrio y opciones de uso prolongado en estaciones receptoras, para extender la vida útil. También hay varios codos especiales disponibles que mejoran el funcionamiento del sistema y prolongan la vida útil de servicio para estos tipos de materiales sensibles.

Un sistema de transporte es una inversión considerable que puede afectar la operación de las instalaciones en los próximos años. Pídalea su diseñador del sistema que le explique estas opciones y sus beneficios potenciales antes de tomar su decisión.

Contenido relacionado

Bomba para transporte de sólidos a granel BSP, de Coperion K-Tron

Coperion K-Tron ofrece el sistema BSP (bomba de sólidos a granel, por sus siglas en inglés) para proporcionar una alimentación suave y precisa de pellets.

Leer MásMatsui celebra 10 años en México con jornada de puertas abiertas

Matsui Américas realizó un open house con el que conmemoró una década de presencia en el mercado mexicano y en el que presentó sus últimas novedades en equipos periféricos para la industria del plástico.

Leer MásConair ofrece soluciones en equipos auxiliares con funciones de IA

Conair tiene en NPE2024 su mayor exhibición de tecnología. Con más de 55 equipos y demostraciones interactivas, se propone demostrar cómo la inteligencia artificial puede ser aplicada en el piso de producción de las empresas de plásticos.

Leer MásQlar retoma operaciones en Sudamérica con enfoque sostenible

Qlar retoma operaciones en Sudamérica y fortalece el soporte para soluciones Schenck Process y nuevas tecnologías.

Leer MásLea a continuación

Clasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Leer MásSoluciones tecnológicas para la circularidad de los empaques plásticos

Proveedores de tecnologías para la industria de plásticos, miembros del Compromiso Global liderado por la Fundación Ellen MacArthur, enfocan sus recursos de innovación hacia la creación de soluciones que permitan reciclar y reutilizar el 100 % de los empaques plásticos. Conozca algunas de estas aplicaciones.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más