Moldeo de piezas médicas: configure su inyectora en una sala limpia

Descubra cómo configurar una sala limpia para el moldeo por inyección de piezas plásticas para la industria médica sin tener que invertir en una estructura de sala limpia en toda regla.

Compartir

Lea a continuación

Durante décadas, las salas limpias o salas blancas se han utilizado en el procesamiento de plásticos para producir piezas médicas y productos de alto valor en grandes volúmenes y ensamblarlos en componentes terminados.

Si bien las normas para salas limpias en moldeo por inyección pueden ser más o menos lo mismo que las requeridas en otras industrias, el proceso de moldeo tiene un conjunto único de demandas sobre cualquier productor de partes que necesita fabricar en tal ambiente.

Por un lado, debido a las alturas de grúas necesarias para instalar y retirar los moldes, las salas limpias de producción necesitan una altura libre de 16 a 18 pies. Los sistemas robóticos de tres ejes pick-and-place, que entran en la unidad de sujeción desde arriba, podría requerir incluso mayores alturas de techo.

Las salas limpias son costosas de construir. Las erigidas para los procesos de producción cuestan mucho más que las realizadas para el montaje solamente. Las salas limpias también son caras de operar. Los sistemas para hacer circular el aire en la sala limpia se ven influenciados por los cambios requeridos de aire por hora. Así que cuando se compara la altura de una sala limpia para la producción con la que se utiliza sólo para el montaje, figura como una regla de oro que aproximadamente el doble del volumen de aire debe circular en una sala limpia de fabricación en comparación con un conjunto de sala limpia de altura normal.

A pesar de estos problemas, hay una manera para que los moldeadores cumplan con los estrictos requisitos de los mercados médicos y otros sin tener que invertir en una estructura de sala limpia en toda regla.

La prensa de inyección como una “sala limpia”

La respuesta es configurar la máquina de moldeo por inyección en una “sala limpia”. Si bien rara vez es considerado, este concepto es un enfoque de producción eficiente que los moldeadores deberán tener en cuenta como una forma de establecer la producción de sala limpia a un costo menor.

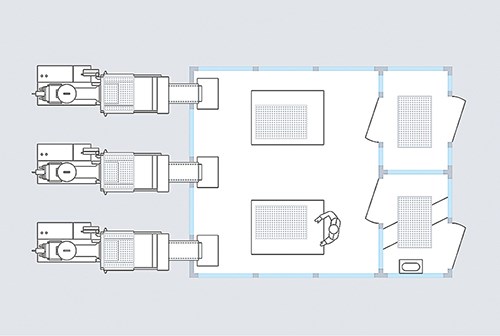

Aquí, la prensa, simplemente debe ser encapsulada en los puntos expuestos donde las piezas moldeadas podrían entrar en contacto con el medio ambiente. Después de cada ciclo, la máquina en sí puede transferir partes al ensamble y embalaje en sala limpia a través de una cinta transportadora. De esta manera, las partes no tienen que salir del ambiente limpio. Este tipo de sala limpia es nueva para los moldeadores de América del Norte, pero ya se utiliza en Europa.

Si la sala limpia solo se utiliza para el montaje y embalaje, se puede construir para ahorrar dinero. De hecho, no sólo requerirá techos más bajos, sino que su tamaño total sería de alrededor de 25% del tamaño de una habitación limpia en plena producción. Los costos operativos serían más bajos también.

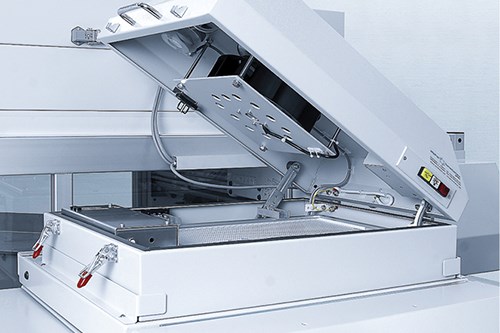

Las salas limpias para la producción de moldeo por inyección normalmente deben cumplir con los requisitos de la Clase 7 u 8. De acuerdo con la Directiva GMP de la Comunidad Europea (CE), una cuarto limpio clase 7 puede contener un máximo de 350.000 partículas de 0,5 micras de tamaño, y 2.000 partículas de 5 μm, por metro cúbico de aire en estado de reposo. Con las máquinas de moldeo por inyección, este nivel puede ser alcanzado mediante la colocación de un módulo de limpieza de habitación por encima de la unidad de cierre.

Este módulo utiliza la ionización del aire y un filtro preliminar y de alta eficiencia de partículas de aire (HEPA) por encima de las unidades de cierre y bandas transportadoras. Como unión entre la habitación limpia y la máquina, la banda transportadora transfiere las piezas moldeadas de la máquina situada fuera de la sala limpia a través de una bolsa de aire en el cuarto limpio, en el que el montaje final y el embalaje tienen lugar.

Estas máquinas pueden ser certificadas fácilmente a la clasificación de sala limpia requerida. Con el fin de excluir totalmente los riesgos biológicos y ser capaz de mantener las máquinas limpias, utilice prensas con las unidades de cierre en acero inoxidable, con placas del molde fijas y móviles recubiertas de níquel. Estos son fáciles de mantener limpios siguiendo las instrucciones de limpieza pertinentes y son insensibles a los agentes agresivos usados comúnmente cuando se esterilizan artículos moldeados por inyección.

Uno de los requisitos es limpiar la máquina y la cinta transportadora cada día por personal especializado, utilizando Bacillol, un desinfectante basado en alcohol, o productos de limpieza similares. La limpieza puede realizarse con bastante rapidez y de forma fiable debido a la alta calidad de las superficies.

Aquí están algunas otras características recomendadas de las prensas para el uso en sala limpia:

- Máquinas completamente eléctricas o híbridas con sistemas de servo-accionamiento directo y motores refrigerados por agua en la zona de cierre para evitar la introducción de contaminación por partículas. Esto es una ventaja sobre las máquinas con motores refrigerados por aire (utilizando ventiladores) o sistemas de sujeción accionados por correa. Además, no se deben realizar movimientos de rotación del husillo en la zona de cierre.

- Disipación activa de calor residual de las máquinas y unidades de control por medio de un circuito cerrado de agua de bajo mantenimiento y bajo desgaste. Esto evita cualquier corriente de aire turbulento debido a los ventiladores.

- Sistema hidráulico para los núcleos y su control de temperatura instalado en la base de la máquina y operado con fluido hidráulico de calidad alimentaria.

- Base de la máquina cubierta y elevada en el lado de la inyección, por lo que es más fácil de limpiar debajo de ella.

- Superficies de la máquina recubiertas, resistentes a la abrasión y rayones, con color claro.

- Carcasas para distribución de agua y tubería.

- Lubricantes reconocidos por FDA / NSF H1.

- Aletas especiales de manera que las partes entran en contacto sólo con superficies de acero inoxidable.

Integración de sistemas robóticos

¿Qué se hace cuando un sistema robótico debe integrarse en la secuencia de producción? En este caso, el posicionamiento normal por encima de la unidad de cierre para la entrada vertical del brazo robótico generalmente no es posible. Sin embargo, es factible utilizar sistemas robóticos de entrada lateral integrados, así como sistemas de robot de seis ejes. Ambos pueden ser colocados junto a la máquina en un entorno de sala limpia.

Las carcasas cuentan con filtros HEPA separados, que actualizan el medio ambiente al mismo nivel de sala limpia que ha sido establecido en la producción. Así que, en efecto, una sala limpia se ha establecido fuera de la propia sala limpia, lo que significa que las partes producidas nunca dejan el ambiente de sala limpia.

Cambio de molde: cierre una esclusa de aire

Cuando un molde tiene que ser cambiado, solo es necesario cerrar la esclusa de aire entre la máquina y la habitación limpia. El filtro HEPA puede ser empujado entonces sobre la unidad de cierre de la prensa de manera que el acceso al sistema de cierre y el molde es libre y claro. Antes de comenzar la producción, toda la zona debe limpiarse manualmente de nuevo. A continuación, el filtro HEPA se debe mover hacia atrás sobre la unidad de cierre y ser activado. Esto asegura que la máquina es de nuevo adecuada para el uso de sala limpia.

Antes de reiniciar el proceso de moldeo, por lo general es necesario purgar y limpiar la unidad de inyección. Tenga en cuenta que la secuencia de purga provoca humo y gases de escape. Esto libera un gran volumen de partículas de suciedad que deben ser removidos de alrededor de la unidad de inyección usando extracción por vacío si las máquinas se van a utilizar para la producción de sala limpia.

Las pruebas realizadas en las instalaciones de Arburg en Lossburg, Alemania, han demostrado que los niveles de partículas después de purgar excederán el número permitido de partículas en una habitación limpia Clase 8 por dos a tres veces sin extracción.

Sin embargo, si la máquina de inyección se encuentra fuera de la sala limpia real, no hay partículas que pueden contaminar el montaje y embalaje de sala limpia. Esta es una solución elegante a este problema, lo que evita la necesidad de realizar la extracción costosa alrededor de la unidad de inyección.

Producción de sala limpia descentralizada

Para la producción de productos médicos, desde jeringas desechables hasta implantes, busque un proveedor que pueda personalizar la máquina según sea necesario y que asumirá la responsabilidad general de la planificación, implementación y operación de sistemas llave en mano.

El concepto de la creación de un entorno de producción fuera de la sala limpia real es muy diferente al habitual hasta la fecha. Sin embargo, ofrece muchas ventajas importantes que deben ser consideradas como una alternativa por cualquier empresa en busca de ampliar aún más su producción de sala limpia. Aquí están algunas ventajas adicionales a tener en cuenta:

- El concepto descentralizado requiere mucha menos capacidad de sala limpia que el enfoque clásico de la producción dentro de la habitación limpia, lo que reduce los costos de la instalación y operativos.

- La purga y limpieza de las unidades de inyección se lleva a cabo por completo fuera de la sala limpia. Esto asegura que no hay un impacto negativo en la situación actual de montaje y embalaje.

- Solo el personal esencial requerido en la sala limpia necesitará acceso, lo que reduce el riesgo de contaminación a través de los empleados o los movimientos del aire.

- Debido a que hay un menor número de personas en la sala limpia, el entorno de fabricación se hace más productivo, ya que se requiere menos tiempo para los preparativos para entrar y salir de la sala limpia.

- Los operadores de máquinas no necesitan seguir los códigos de vestimenta especial o procedimientos de limpieza.

Contenido relacionado

Nearshoring: gobierno mexicano anuncia incentivos para sectores clave

Conozca los detalles del decreto que otorga beneficios fiscales para empresas exportadoras de sectores como el de electrónicos, farmacéutico y automotriz.

Leer MásiTech, nuevo representante de ventas de Netstal para México

Netstal, parte del Grupo KraussMaffei, fortalecerá su presencia en el mercado mexicano de piezas moldeadas por inyección con el apoyo de la agencia de ventas iTech-Global.

Leer MásLanzan Red Estatal de Clústers en Querétaro

La Secretaría de Desarrollo Sustentable de Querétaro impulsa la colaboración entre clústers para fortalecer la economía y atraer inversiones. El Clúster de Plástico hará parte de la iniciativa.

Leer MásTrueDent: primera resina dental para impresión 3D de Stratasys

TrueDent es la primera solución de dentaduras postizas impresas en 3D, monolíticas y a todo color, que presentó Stratasys con aprobación de la FDA.

Leer MásLea a continuación

Moldeo por inyección: qué es la contrapresión y cómo calcularla

¿Utilizar una relación de intensificación para calcular la contrapresión refleja fielmente lo que ocurre en el cilindro o barril? Las nuevas tecnologías de las máquinas nos llevan a revisar un viejo proyecto con nuevos ojos.

Leer MásOportunidades de la Industria 4.0 para la nueva normalidad en México

La pandemia ha generado graves afectaciones en diversas actividades y sectores económicos de todo el mundo. Sin embargo, detrás de esos problemas llegaron grandes oportunidades, como la adopción acelerada de la digitalización y la diversificación del portafolio de muchas empresas. Aquí la Industria 4.0 tiene mucho que ofrecer.

Leer Más¿Por qué se necesitan reglas globales para el uso de polímeros?

La legislación de la ONU tiene el potencial de reducir la contaminación por plásticos a escala mundial a través de un lenguaje firme y claro y de objetivos jurídicamente vinculantes.

Leer Más