Procesos y tecnologías en la fabricación de piezas huecas de plástico

Descubramos los procesos clave para fabricar piezas huecas en plástico. Desde el termoformado de láminas, el moldeo por soplado y hasta el rotomoldeo, exploraremos cada técnica en detalle para encontrar el equilibrio perfecto entre eficiencia y calidad.

El termoformado, el moldeo por soplado y el rotomoldeo están dando forma al futuro de la manufactura de piezas huecas.

Fuente: Thinkstock.

Además de abordar una diversidad de temas relacionados con la sostenibilidad de los plásticos —que hemos tratado en esta columna a lo largo de años de colaboración con la revista Plastics Technology México—, nos proponemos escribir alternativamente durante 2024 sobre aspectos de procesabilidad.

Asimismo, consideraremos la posibilidad de abordar temas que, quizás, hayan recibido menor atención en términos de difusión, pero que son igualmente relevantes gracias a su importancia técnica y comercial.

En este número exploraremos algunas generalidades sobre los procesos de fabricación de piezas huecas, que encuentran amplias aplicaciones en diversos mercados, como el embalaje, la construcción, la industria automotriz, la atención médica y el sector agrícola, entre otros. Estos procesos son fundamentales para la creación de contenedores que abarcan desde volúmenes reducidos hasta capacidades considerablemente grandes.

Resulta importante destacar que nuestra intención es establecer las bases para futuras colaboraciones, en las que abordaremos en profundidad y con mayor detalle cada una de estas técnicas de proceso. Esperamos que tales exploraciones resulten de interés para nuestros lectores y, con gusto, recibiremos sugerencias sobre temas específicos para abordar en columnas posteriores.

Innovaciones en la fabricación de piezas huecas

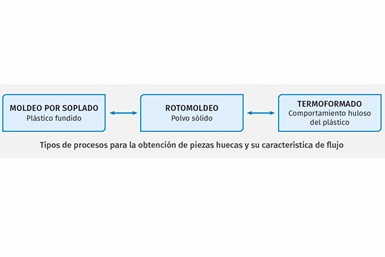

Así pues, iniciamos comentando que el rotomoldeo es una técnica especializada en la fabricación de artículos o piezas huecas, pero no exclusivamente, ya que en este mismo campo también aportan los procesos de moldeo por soplado y termoformado. Por ello, al entrar en contexto comentaremos algunas de las interacciones entre los tres procesos, así como las ventajas y desventajas entre ellos.

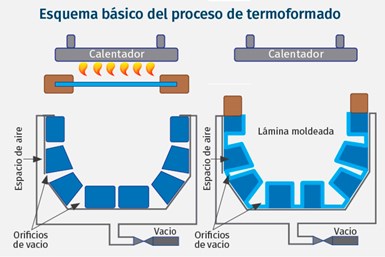

Termoformado en la producción de piezas huecas

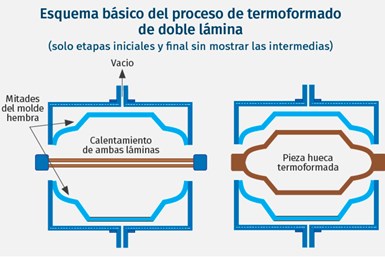

Este proceso se utiliza para la fabricación de artículos o piezas mediante el calentamiento de láminas de plástico hasta que alcancen un estado de reblandecimiento con propiedades flexibles. Una vez logrado esto, la lámina se presiona contra un molde frío y se mantiene en esa posición durante el tiempo necesario.

En este periodo, la lámina adopta la forma del molde y alcanza su estado rígido. Posteriormente, el material excedente generado en las uniones de las dos partes del molde se recorta para proporcionar un acabado superficial más refinado.

Se destaca que el proceso de termoformado presenta diversas ventajas, tanto desde el punto de vista técnico como del comercial en comparación con los procesos convencionales de extrusión e inyección. Algunas de estas ventajas incluyen:

- Posibilidad de fabricar piezas grandes con relaciones de espesores más reducidas.

- Bajas presiones de proceso, ya que parte de una lámina sólida de material plástico como materia prima, para evitar así la fusión previa y el transporte de pellet plastificado.

- Moldes de bajo costo debido a la baja demanda técnica de esfuerzos y presiones generadas en el proceso.

Estas características hacen que el termoformado sea una opción atractiva y eficiente en términos de costos para la fabricación de piezas plásticas, además de ofrecer flexibilidad y versatilidad en la producción.Al evaluar las posibles desventajas del termoformado, es importante tener en cuenta los siguientes puntos:

Limitación al comenzar con una lámina plástica, pues podría condicionar su versatilidad en comparación con otros procesos que trabajan con diferentes formas de materia prima.

Restricción preferencial a diseños de pared delgada, lo que limitaría la aplicación en casos que requieran estructuras más robustas o con mayores espesores.

Posibilidad de puntos críticos de potenciales fallas mecánicas debido a la variación de espesor, especialmente en diseños irregulares. Esto puede afectar la resistencia y durabilidad de las piezas producidas.

Tecnologías avanzadas en moldeo por soplado

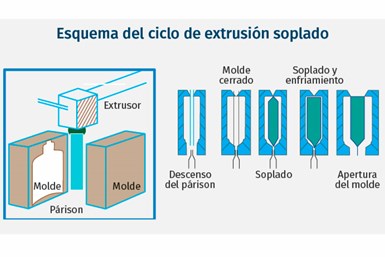

El moldeo por soplado es un proceso también ampliamente utilizado para la fabricación de productos con cavidad interna. Este método implica la formación de un tubo hueco con material plastificado conocido como “párison”, en el caso de la extrusión soplado, o a través de una preforma en el proceso de inyección soplado. Este proceso versátil permite la manufactura de una amplia gama de artículos, que incluye botellas, diversos contenedores, envases para aceites tanto comestibles como lubricantes, juguetes y componentes automotrices, entre otros.

Para aclarar la diferencia entre las dos modalidades del proceso de soplado es crucial destacar las divergencias en la etapa preliminar del tubo formado en ambas técnicas.

En el caso de la extrusión soplado (ES), se trabaja con un tubo plastificado o “párison” que aún no ha sido enfriado ni solidificado. Este tubo se forma a la salida del dado, aprovechando que el material está fundido al salir del extrusor. El tubo resultante cuelga libremente sobre su propio peso.

Cuando alcanza la longitud adecuada es tomado por el molde de soplado y se infla hasta entrar en contacto con la superficie del molde, que adopta así la estructura final de la pieza. A continuación se espera el tiempo necesario para el enfriamiento antes de su expulsión.

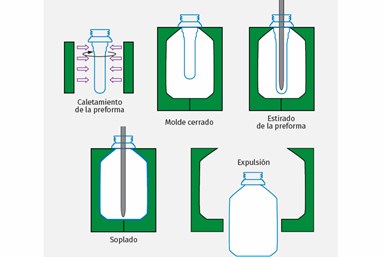

Por su parte, en inyección soplado (IS), se parte de una preforma obtenida en una etapa inicial de inyección. Esta preforma tiene una boca con una rosca bien definida y es transferida al otro molde en la unidad de soplado, donde adquiere su forma y tamaño finales.

Otras diferencias notables entre ambos procesos son:

-

Número de moldes

En la extrusión soplado (ES) se emplea un solo molde para el moldeado y el soplado.

En la inyección soplado (IS) se requieren dos moldes: uno para la producción de la preforma y otro para el soplado final.

-

Control de espesor

En ES, el control de espesor es irregular, lo que puede resultar en un acabado menos preciso, con una mayor probabilidad de presencia de líneas de flujo. Esto depende de la etapa previa de estirado y las condiciones de enfriamiento.

En IS, el control de espesor es más uniforme y preciso desde la etapa de inyección de la preforma, lo que contribuye a un mejor acabado.

-

Operaciones secundarias

En ES se requieren operaciones secundarias de perfilado.

En IS no se genera material residual o desecho (scrap), lo que simplifica el proceso.

Ventajas del rotomoldeo o moldeo rotacional en la producción de piezas huecas

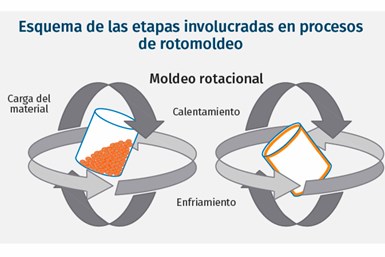

El rotomoldeo es un proceso de manufactura diseñado para la obtención de artículos huecos de una sola pieza, en condiciones de procesamiento de alta temperatura y baja presión. Algunas características distintivas de este proceso, en comparación con las técnicas convencionales, son las siguientes:

- La materia prima se presenta en forma de polvo o líquido en casos particulares, y se alimenta mediante carga libre de presión o flujo forzado.

- A diferencia de la mayoría de los métodos de procesamiento para plásticos, que involucran la fusión de pellets, en el rotomoldeo, el polvo se deposita o alimenta en moldes huecos, libres de canales o conductos. Estos moldes forman la pieza mediante un movimiento rotatorio.

- Puesto que no se requiere aplicar esfuerzos sobre la resina por transformar, se obtienen productos sin costuras ni esfuerzos residuales y sin necesidad de refuerzos internos para prevenir deformaciones, con espesores de pared uniforme y con amplias posibilidades de diseño de producto.

- En cuanto a las desventajas principales, se destacan el trabajo intensivo, los tiempos de ciclo largos que resultan en baja producción, y los costos relativamente altos de material debido a la necesidad de moler este material hasta obtener un polvo fino, y la incorporación de algunos aditivos.

Como ya lo comentamos, estos procesos presentan características propias que pueden significar ventajas o desventajas al analizarlos comparativamente.

Sobre el autor

MC. Adrián Méndez Prieto.

Ingeniero Químico, con maestría en tecnología de polímeros y experiencia en investigación y desarrollo por más de 25 años en temas de procesamiento y sustentabilidad de plásticos, PET, polietileno, reciclado, biodegradación, análisis de ciclo de vida, economía circular etc. Contacto: amendezp12@gmail.com

Contenido relacionado

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer MásProceso de moldeo por extrusión soplado: claves y ventajas

Revisión de los parámetros estructurales del plástico que intervienen durante el proceso de moldeo soplado para la fabricación de piezas huecas.

Leer MásPlásticos en Colombia: el papel del SENA en la formación y capacitación

El SENA (Servicio Nacional de Aprendizaje de Colombia) se ha convertido en el epicentro de la formación para la transformación de plásticos en ese país. Al respecto platicamos con Diego Andrés Díaz, capacitador de la institución.

Leer MásLea a continuación

Moldeo por soplado: rapidez y precisión marcan la tendencia

¿En busca de velocidad y eficiencia energética en moldeo por soplado? Elija entre lo nuevo en máquinas eléctricas, híbridas y servo-hidráulicas.

Leer MásIntroducción al rotomoldeo: fabricación de piezas huecas de plástico

Exploremos los factores de procesamiento que intervienen en la fabricación de piezas huecas mediante la técnica de rotomoldeo.

Leer MásTermoformado vertical para la producción de botellas

Descubra la tecnología de termoformado vertical para botellas. Menor huella, ahorro energético y diseño versátil en la producción.

Leer Más

.png;width=70;height=70;mode=crop)

.png)