Ahora más que nunca es crucial hacer la elección correcta en cuanto a un sistema de automatización para la producción de pipetas. La demanda de pipetas se está disparando y, en algunos casos, los plazos de entrega son prohibitivos. No hay duda de que comprometer la producción por el precio o el plazo de entrega será una elección muy pobre y pagaría por ello durante la próxima década.

Algunos son escépticos sobre la sostenibilidad del reciente aumento del consumo de pipetas y atribuyen el incremento de la demanda al COVID-19. Lo más probable es que hayamos experimentado un cambio radical y que el aumento de la demanda continúe hasta 2025 e incluso más allá.

También existe una tendencia a utilizar pipetas con puntas de mayor calidad. Hay presión para hacer más pruebas en menos tiempo y los sistemas automatizados requieren puntas con tolerancias más estrictas. Los requisitos reglamentarios exigirán que la mayoría de puntas sean filtradas casi de la noche a la mañana. ¿Qué significa esto para los propietarios de marcas y los fabricantes por contrato? La necesidad de aumentar la capacidad lo más rápidamente posible.

Hay muchos factores críticos por tener en cuenta a la hora de elegir un concepto de fabricación, independiente del proveedor que se elija. A medida que aumenta la producción, el impacto de cualquier compromiso se vuelve más significativo. Cuando se trata de piezas médicas de gran volumen y tolerancia ajustada, como las puntas de pipetas, los dos factores más importantes son el rendimiento y la salida. El rendimiento es la tasa instantánea de producción, y la salida es la sostenibilidad del rendimiento en el tiempo. Ambos son de vital importancia y ninguno es fácil de conseguir.

Rendimiento y salida

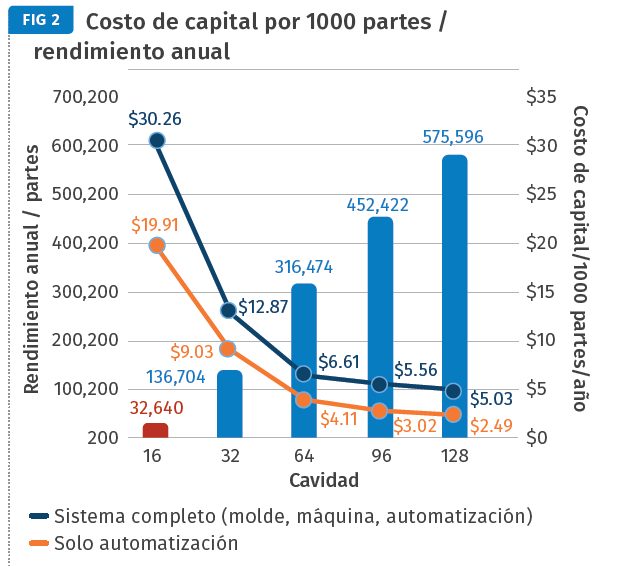

Solo hay dos factores que determinan el rendimiento: la cavitación y la duración del ciclo. La cavitación puede optimizarse en función de la demanda anual y cuantas más sean, mejor. Naturalmente, hay un punto de quiebre en el rendimiento y 64 cavidades constituye un buen equilibrio entre posibilidad y practicidad. Es posible lograr una mayor cavitación, pero hay que superar algunos retos.

El mejor tiempo de ciclo posible viene determinado por los límites del componente más lento. Sacrificar el tiempo de ciclo en aras del gasto de capital es siempre una mala elección. La pieza debería ser el factor determinante, pero con frecuencia no lo es. Cada componente tiene su impacto y hay que determinar los límites de cada uno. Todas estas cosas son determinables y cada proveedor de los componentes clave debe estar dispuesto a comprometerse a alcanzar el rendimiento necesario.

Sacrificar el tiempo de ciclo en aras del gasto de capital es siempre una mala elección.

Mantener el rendimiento a lo largo del tiempo requiere un enfoque disciplinado para diseñar la mejor solución posible, especialmente para la automatización. Hay cuatro componentes que se consideran “detractores” de la eficiencia global de los equipos (OEE): el mantenimiento programado, los cambios de producto y de lote, las influencias internas y externas, y las macro y microparadas.

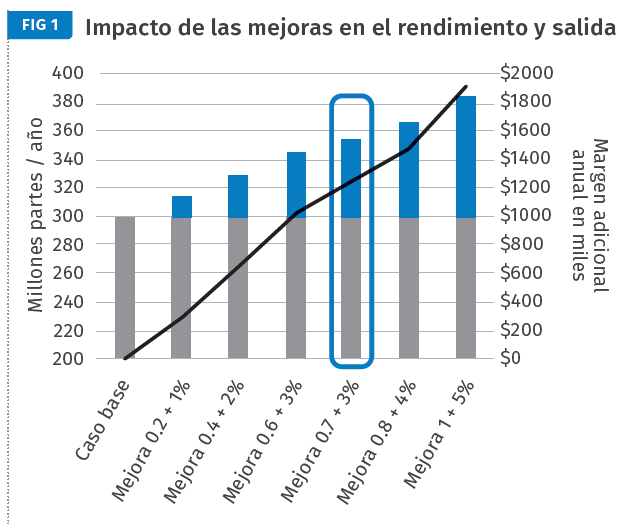

El impacto positivo de la optimización del rendimiento y la salida puede ser enorme. La monetización del efecto depende directamente de la aplicación, pero debe cuantificarse y considerarse antes de realizar cualquier inversión.

La figura 1 muestra el incremento de la producción, tanto en número de piezas como en aumento del margen, a partir de ligeras mejoras.

El gráfico muestra el gran efecto que tienen en la rentabilidad las pequeñas mejoras en la tasa de producción y la OEE con respecto al “caso base” de un ciclo de 6 segundos y una OEE del 85 %. La línea negra corresponde al margen adicional respecto del caso base (eje vertical derecho) y la altura de las barras corresponde a la producción anual de piezas (eje vertical izquierdo). El caso marcado con un círculo (una mejora realista según el autor) se analiza con más detalle en la tabla 1.

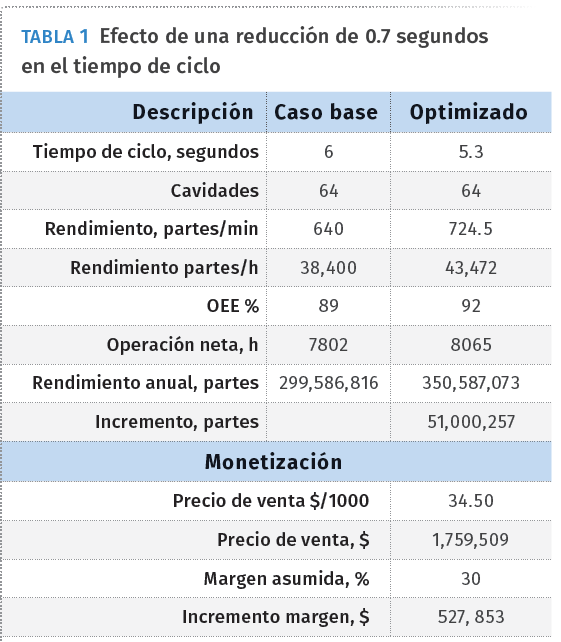

El proveedor de automatización tiene un mayor potencial de mejora. Para cuantificar el impacto de una mejora de 0.7 segundos en el tiempo de ciclo y solo un aumento del 3 % en la eficiencia (OEE), la tabla 1 muestra que la producción anual (rendimiento en el tiempo) se incrementa en 51 millones de piezas. Esto es mucho más que la producción anual de un sistema típico de 16 cavidades.

Como demostración del efecto de la automatización en la rentabilidad se muestra el caso encerrado en un círculo de la figura 1 con una reducción “realista” del tiempo de ciclo de 0.7 segundos y una mejora del 3 % en la eficiencia general de los equipos (88 %). Con esto se logran más de 51 millones de piezas adicionales al año, mucho más que la producción anual de un sistema típico de 16 cavidades, además de un margen anual incrementado de 1.2 millones de dólares resultante de esa producción adicional. En este ejemplo, el margen adicional por sí solo podría casi amortizar el costo de capital de la automatización en un año.

Incluso con estimaciones conservadoras, el aumento del margen puede justificar la inversión de capital en muy poco tiempo. Esto solo demuestra que es muy importante realizar una evaluación holística de la solución para el costo total de propiedad. También es importante asegurarse de que los equipos elegidos sean capaces de alcanzar las metas de tiempo de ciclo y eficiencia.

Las mejoras en el tiempo de ciclo y la eficiencia son objetivos que merecen la pena. Es muy fácil de decir y no muy fácil de lograr. Tiene que haber datos sólidos y verificables que sirvan de base para la evaluación. No puede ser un deseo o, incluso, una buena suposición.

Todo acuerdo de suministro que incluya una declaración de trabajo y una especificación de diseño debe añadir una especificación de rendimiento y debe utilizarse en la definición de éxito y aceptación. Esto es especialmente importante para las pruebas de aceptación en fábrica y en sitio. Al fin y al cabo, si no puede alcanzar los objetivos para el periodo de aceptación, cómo puede esperar hacerlo a lo largo de un año. Su proveedor debe estar dispuesto a comprometerse con estos objetivos en colaboración con los demás proveedores clave. El viejo dicho: “pon tu dinero donde está tu boca” es la mejor garantía de éxito.

Flexibilidad y confiabilidad

Hay una relación muy fuerte entre flexibilidad y confiabilidad. En la mayoría de los casos, algo que puede hacerlo todo no es realmente bueno en nada. La automatización de alta velocidad requiere mucho capital, pero esto no quiere decir que debe ser costosa. Si se percibe demasiado costosa, es que algo va mal.

Una solución de automatización que no se utiliza mucho es mucho menos eficaz. Se necesita flexibilidad, pero la flexibilidad debe ser una necesidad definida, no “por si acaso”. El objetivo debe ser el 100 % de utilización y no el 100 % de cobertura de todas las aplicaciones.

En la mayoría de los casos, algo que puede hacerlo todo no es realmente bueno en nada.

Garantizar la trazabilidad

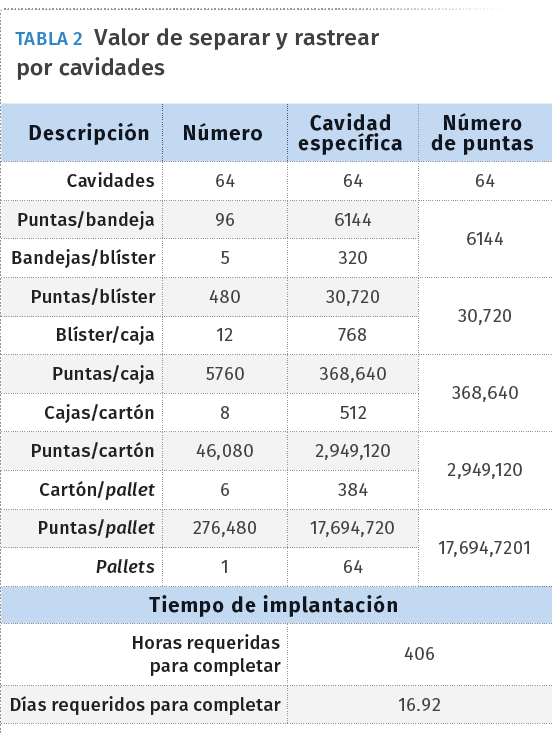

La idea de la clasificación por cavidades y la trazabilidad a nivel de cavidad resulta muy atractiva. Solo una cavidad por bandeja es muy factible. La pregunta es: ¿hasta dónde se puede mantener esa integridad? La bandeja va en un soporte, el soporte en una caja, la caja en un cartón y el cartón en un pallet. Mantener la integridad de la clasificación específica de la cavidad significa la recogida de más de 17 millones de puntas en una aplicación típica (equivalente a un pallet completo) para cada cavidad antes de poder realizar los envíos (tabla 2).

La clasificación por cavidades requiere la producción de un pallet completo (17 millones de puntas) de cada cavidad para obtener el beneficio de control de calidad de este método de trazabilidad.

Los beneficios potenciales son notables en cuanto a la reducción de los desperdicios y costos de devolución y garantía. Aprovechar estas ventajas supone un compromiso importante para mantener la “pureza” de la solución. Sin duda, esto puede hacerse, pero la pregunta es: “¿Realmente quiere hacerlo?”.

Inspección visual al 100 % y rechazo

La inspección al 100 % se convierte cada vez en una opción más deseable que la clasificación por cavidades. Clasificar por cavidades no significa que las piezas estén buenas y no facilita el proceso de control de calidad. Los mismos defectos sistémicos se desarrollarán con el tiempo, e inspeccionar incluso una punta de cada cavidad cada 3 horas requeriría al menos tres personas trabajando 24 horas al día y esto costaría una fortuna. Muchos opinan que, si se sabe que las piezas están buenas, los beneficios de la clasificación por cavidades disminuyen. Los beneficios de la inspección al 100 % son muchos, tanto en costos de mano de obra directa como indirecta.

Además, no clasificar por cavidades no significa que no se pueda tener trazabilidad si se utiliza la inspección al 100 %. ¿Por qué no hacer ambas cosas? Es una posibilidad real, pero el costo de los equipos y la gran cantidad de espacio necesario hacen que la aplicación de este enfoque “redundante” sea poco práctica. Una inspección completa al 100 % es una mejor opción y los beneficios son más tangibles. Una alternativa eficaz podría ser la “clasificación por grupos”, que puede combinarse con la inspección al 100 % y es mucho menos engorrosa.

¿Qué debo medir y cómo lo hago?

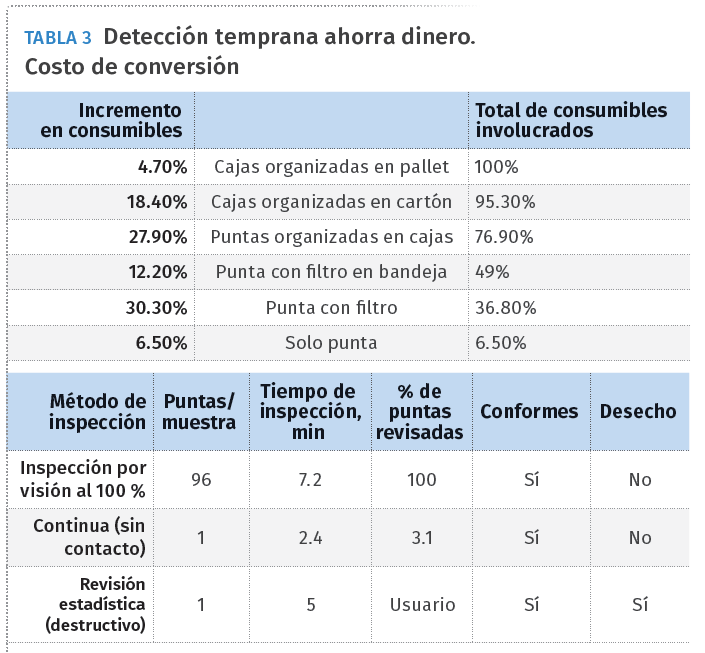

Antes de abordar el “qué y el cómo”, quizás tenga sentido abordar el “cuándo”. La respuesta es “lo antes posible”. De ese modo, se tiene una pérdida mínima de consumibles (todos los materiales comprados utilizados en la fabricación). Si las piezas se rechazan después de haber moldeado la punta, solo hay involucrado un 6,5 % de los consumibles (tabla 3). La punta es un monomaterial y resulta más fácil de recuperar. Cuanto más avanza el proceso, mayor es el costo y el reciclaje se vuelve mucho más difícil.

La detección temprana mediante la inspección en línea ahorra un gasto considerable en materiales desperdiciados. Aquí se citan tres métodos principales de inspección. Nota: Este ejemplo se basa en 64 cavidades con un ciclo de 4.8 segundos. La primera inspección se realiza mediante un par de cámaras que escanean una bandeja de 96 puntas. La segunda y tercera inspección son controles estadísticos de una sola punta.

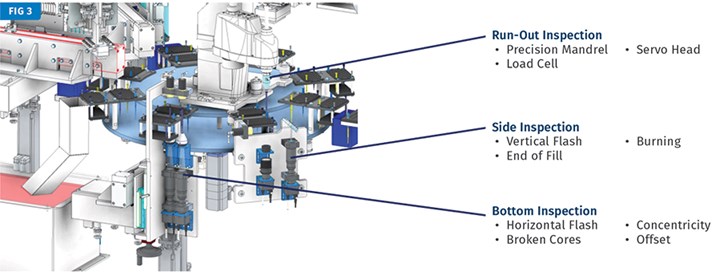

Existen sistemas en el mercado que utilizan tres tipos de mediciones (Fig. 2). La primera medición cubre el 100 % de las piezas, pero no el 100 % de los posibles defectos. La inspección del 100 % está pensada para detectar defectos esporádicos (que aparecen y desaparecen y cuya causa raíz es difícil de determinar) y defectos sistémicos (que se desarrollan con el tiempo o son de naturaleza permanente, como un pasador o core pin roto).

La relación costo/rendimiento mejora notablemente hasta las 64 cavidades, pero relativamente poco más allá de esa cifra. La barra para 16 cavidades se muestra en rojo porque es muy difícil ser rentable con ese bajo nivel de cavitación.

La segunda medición se realiza de forma continua y detecta los defectos sistémicos. No se inspecciona el 100 % de las piezas. Se seleccionan por número de cavidad y se comprueban de forma no destructiva, mediante una pinza “sin contacto” (una pinza que no entra en contacto con el interior de la punta). Los datos se registran y las piezas se devuelven. Un juego completo de 64 piezas se mide en menos de 3 minutos. Este método puede detectar cosas como rebabas verticales que indican problemas de ventilación.

El tercer método es de naturaleza “destructiva” y las piezas se desechan. Esta prueba utiliza un mandril de precisión para medir la excentricidad radial y las dimensiones críticas del “calibre” desde el extremo proximal de la punta. La frecuencia de las pruebas es definida por el usuario y puede hacerse “por demanda”. Dado que los defectos se desarrollan gradualmente, la frecuencia puede coincidir con otros requisitos.

Que una cámara “observe las piezas” no es gran cosa. Configurar una inspección que pueda medir con la precisión la resolución y las tasas de salida requeridas es otra historia. Los retos continúan con el diseño de la solución para que ofrezca funcionalidad en un espacio reducido y proporcione la confiabilidad deseada.

El know-how que hay detrás del concepto es importante y los puntos finos de la funcionalidad son demasiados para abordarlos aquí. Además, existe una propiedad intelectual muy sensible para revelarla en un foro abierto, y la configuración exacta siempre se personaliza para la aplicación.

Gastos de capital y beneficios económicos

Cualquiera que haya investigado los sistemas de inspección visual sabe que hay un gasto de capital significativo. Al igual que todos los demás componentes de una celda de automatización, lo importante no es el costo, sino el valor que aporta. En la automatización, el lema es “sigue el dinero, siempre te llevará a la respuesta correcta”.

Los ahorros derivados de la aplicación pueden evaluarse en cuatro categorías. La cuantificación del impacto potencial dependerá de la aplicación, pero los criterios son siempre los mismos:

• Mano de obra directa e indirecta. Sin la inspección automatizada en línea, se requiere mucha mano de obra directa e indirecta para el control de calidad y la mayor producción hace que las tareas sean más difíciles. La mayoría de las instalaciones funcionan las 24 horas del día, por lo que se necesitan tres turnos. Solo el ahorro de mano de obra suele justificar la inversión en pocos meses.

• Detección temprana de defectos, tanto esporádicos como sistémicos, ahorra el procesamiento posterior y el gasto de consumibles adicionales. Sin una inspección al 100 %, los defectos solo se detectan cuando las piezas están acabadas, empaquetadas y, a veces, enviadas. La detección tardía casi siempre da lugar al envío del producto al vertedero.

• Reducción de los desperdicios. El desperdicio se reduce al rechazar las piezas después del moldeo y antes de que se completen las operaciones adicionales. Esto significa que solo se consume un 6,5 % de los costos de material. También permite recuperar las puntas monomaterial. En muchos casos, si es necesario, se puede detener la producción antes de que se produzcan piezas defectuosas a altas tasas de producción.

• Prevención de paradas no planificadas. Las mediciones estadísticas son especialmente útiles para medir la progresión gradual del desgaste del molde que contribuye a la excesiva excentricidad o rebabas. Las estadísticas de calidad pueden predecir el intervalo de mantenimiento necesario para planificar las reparaciones.

Montaje e inspección del filtro

La automatización del proceso de filtrado se ha convertido en una necesidad en la producción de pipetas. La clave es evitar el atasco durante la orientación y la prevención de daños en el extremo proximal de las puntas.

Los nuevos requisitos normativos tienen un impacto muy grande en el tipo de puntas de pipeta que se necesitan. Antes del COVID-19, aproximadamente el 65 % de las puntas se utilizaban sin filtro. Las proyecciones para 2022 indican que las puntas filtradas serán la mayoría y para 2025 la tendencia apunta a que el 65 % serán filtradas.

La automatización del proceso de filtrado se ha convertido en una necesidad absoluta. El cambio en el mercado hacia puntas de mayor calidad, junto con los cambios normativos, ha generado que se cuadrupliquen las puntas filtradas. Los retos relacionados con el filtrado automatizado se magnifican drásticamente debido a los mayores rendimientos. Los conocimientos técnicos para evitar el atasco durante la orientación, y la prevención de daños en el extremo proximal de las puntas son esenciales en este caso para una mayor confiabilidad. Hay que tener en cuenta que las microparadas durante el filtrado pueden provocar paradas en el flujo ascendente, por lo que ser capaz de recuperarse de una microparada y “ponerse al día” se convierte en algo fundamental.

Utilización del espacio y del cuarto limpio

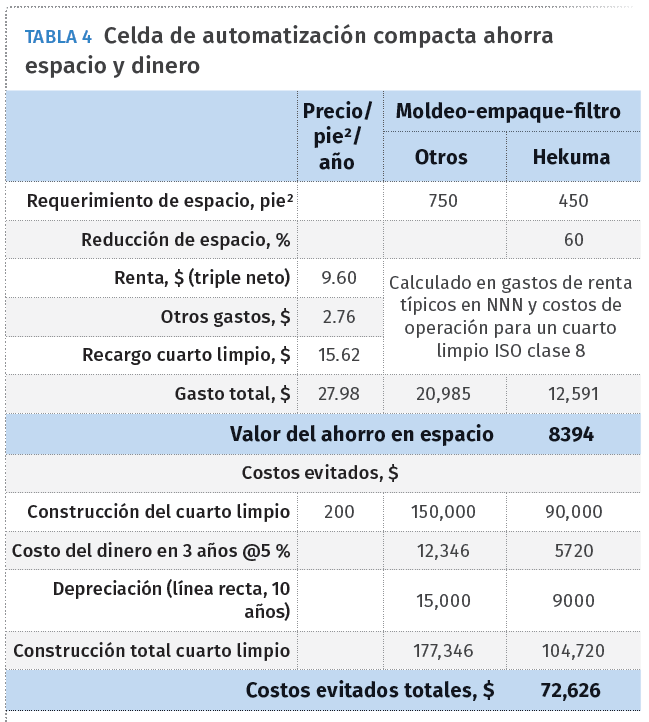

El espacio en planta disponible para manufactura se ha vuelto escaso y muchas empresas incluyen, con razón, los ingresos por pie cuadrado de fabricación en sus KPI.

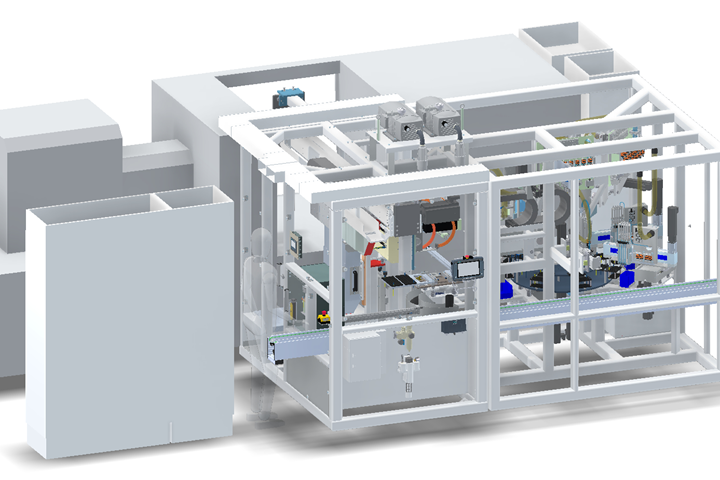

Por supuesto, el espacio necesario depende del grado de automatización, pero sin duda, una de las combinaciones más eficaces para el moldeo es la inspección visual y el filtrado. La configuración que se muestra en seguida es muy compacta e incluye el moldeo, la extracción y orientación a alta velocidad, la inspección visual al 100 % y el filtrado totalmente automático. También incluye flexibilidad para diferentes tamaños de puntas y diversos filtros. Este ejemplo, ya en producción, consume solo 450 pies cuadrados de espacio de cuarto limpio.

La celda de automatización compacta para pipetas ahorra espacio en la sala limpia al combinar el moldeo, la extracción y la orientación, además de la inspección al 100 % y el filtrado totalmente automático en un solo espacio.

El espacio en planta puede ser bastante caro. La capacidad adicional suele significar añadir espacio y, por lo general, espacio para el cuarto limpio. La construcción de un cuarto limpio cuesta, de forma conservadora, 200 dólares por metro cuadrado, por lo que hay que hacer valer cada centímetro. Una automatización bien diseñada puede ahorrar a menudo unos 75.000 dólares por sistema en costos de construcción (tabla 4). Los costos de funcionamiento tampoco son insignificantes y se pagan todos los años.

El espacio en planta es caro, especialmente en cuartos limpios. La compacidad de una celda de automatización de pipetas merece la pena.

Inversión de capital

Independiente de cómo lo mire, el precio de un sistema de pipetas puede superar rápidamente el millón de dólares. Es una inversión en todo el sentido de la palabra. Una vez más, el término “más grande es mejor” resulta cierto y el número de cavidades vuelve a salir victorioso.

La figura 3 muestra que la producción aumenta drásticamente con la cavitación, pero la ventaja del costo de capital (mostrado en dólares estadounidenses por 1,000 piezas de producción anual) disminuye a medida que la cavitación crece más allá de las 64 cavidades. Un sistema de 64 cavidades tiene una relación precio/rendimiento muy atractiva y es una solución bien probada. Una mayor cavitación es posible y tiene sus ventajas, pero también sus dificultades.

Los sistemas como este inspeccionan las puntas en tres pasos: la inspección inferior utiliza un par de cámaras e iluminación para medir al 100 % el diámetro interior, el exterior, rebabas, disparos cortos (fin de llenado), núcleos rotos y la concentricidad. La inspección lateral utiliza un par de cámaras e iluminación para inspeccionar 64 piezas en tres disparos; comprueba rebabas, disparos cortos, quemado o efecto diésel y desplazamientos. La inspección de excentricidad (destructiva, a diferencia de las demás) utiliza un mandril de precisión, una celda de carga y un servomotor para comprobar la excentricidad radial de 64 piezas en 4 minutos y la medición de la superficie de sellado. Esta prueba es para muestras estadísticas programadas por el usuario.

Sobre el autor

Rick Shaffer

Ha trabajado tanto para moldeadores como para fabricantes de maquinaria en una carrera de más de treinta años; ha ocupado puestos ejecutivos en Demag Plastics Machinery, Netstal, Waldorf Technik, Flex y Wesfall Technik. Actualmente es presidente y propietario de la empresa de consultoría InterTech Rx LLC, especializada en el moldeo médico. También es director de ventas para América del especialista en automatización Hekuma GmbH. Contacto: (480) 231-9022; rick.shaffer@hekuma.com; hekuma.com.

Contenido relacionado

Tecnología de inyección sostenible para piezas de plástico de alta calidad

Desde piezas microscópicas hasta ensamblajes complejos, la austriaca FUSO se destaca en la fabricación de piezas plásticas de alta tecnología con el apoyo de Grupo Wittmann.

Leer MásCostos y beneficios de OPC UA para fabricantes de plásticos

El estándar OPC UA se perfila como un game-changer en la comunicación entre sistemas. Alan Landers, gerente de producto de sistemas de mezcla en Conair Group, desglosa las ventajas y los desafíos de adoptar esta tecnología y cómo este cambio tecnológico está redefiniendo la producción industrial.

Leer MásUna mirada al futuro de la inyección: sostenibilidad y digitalización

En entrevista con el director de ventas y posventa de Arburg, Gerhard Böhm, y con los líderes de Arburg México, obtuvimos valiosas perspectivas sobre los desafíos y oportunidades que enfrenta la industria de la inyección de plástico, así como las proyecciones para el mercado mexicano.

Leer MásMichael Cicco comparte su visión en NPE: el futuro de la automatización

NPE2024 presenta a Michael Cicco, CEO de FANUC America, como conferencista. Compartirá ideas sobre el potencial de la robótica y la automatización en la industria del plástico.

Leer MásLea a continuación

Aplicaciones para el mercado médico en la NPE2018

El moldeo de piezas médicas tiene gran despliegue en las exhibiciones de la NPE2018.

Leer MásTratamiento con plasma agrega valor a las piezas de plástico

Considérelo como una forma moderna de alquimia, con aplicaciones en la impresión de plásticos y en la adhesión de plásticos con otros materiales distintos.

Leer MásCotice piezas moldeadas por inyección: desperdicio y remolido

Descubra cómo afectan factores como el desperdicio y el remolido al cotizar piezas de plástico moldeadas.

Leer Más