Tendencias de procesamiento impulsan desarrollos de productos en NPE

La sostenibilidad y la eficiencia son claves en NPE2024. Máquinas más compactas, con mayor eficiencia energética y automatización para una mayor productividad son protagonistas.

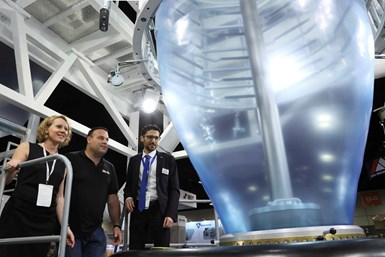

La NPE2024 está de vuelta con una mirada renovada hacia la sostenibilidad y la economía circular.

Fuente: NPE.

La feria de este año fácilmente podría llamarse NPE2024: la feria de la sustentabilidad del plástico. En todo el espectro de procesos, los asistentes son testigos de nuevos productos que reflejan la necesidad de la industria de ser parte de la economía circular.

Veamos algunas de las novedades que se presentan con menor consumo energético, que ocupan menos espacio y procesan materiales más respetuosos con el medioambiente.

Inyección: enfoque en planta, consumo energético y huella de carbono

Después de una pausa de seis años NPE regresa y, como siempre, las máquinas de inyección tienen una gran presencia en la feria. Conscientes de la creciente necesidad de sus clientes de maximizar la productividad, así como de los beneficios que puede tener un menor tamaño en términos de consumo energético y emisiones de carbono, los proveedores de máquinas de inyección en NPE2024 han reducido sus flotas de máquinas, que prometen a los moldeadores una mayor producción en un paquete más pequeño.

Con más de 55,000 asistentes de más de 110 países y más de 2,000 empresas expositoras, NPE regresará después de seis años al Centro de Convenciones del Condado de Orange en Orlando, Florida.

Fuente: PLASTICS.

Las innovaciones en las tecnologías de accionamiento y cierre, así como los avances en los componentes clave que conforman las entrañas de las máquinas, han permitido reducir el tamaño de las máquinas hasta en un 30 % en algunos casos.

Aparte de ser más compactas, muchas de las inyectoras presentes en la feria son más autosuficientes y aplican algoritmos y controles con tiempos de respuesta increíblemente rápidos para configurar, ajustar y ayudar a mantener procesos consistentes. Estas características, así como la ubicuidad de la automatización en las máquinas, son un guiño a la actual escasez de mano de obra que afecta a la fabricación en general y al procesamiento de plásticos en particular.

La mayoría de las máquinas en la feria están en el corazón de una celda de manufactura autónoma. Una estadística citada a menudo por los fabricantes es el porcentaje de máquinas vendidas con automatización incluida, porcentaje que solo aumenta a medida que los moldeadores buscan soluciones personalizadas para piezas y programas específicos.

Si bien la automatización aparece siempre en los pasillos de inyección, las máquinas de moldeo totalmente hidráulicas están casi ausentes del piso de exhibición. Muchos de los OEM destacan las máquinas completamente eléctricas o híbridas e, incluso, cuando hay sistemas hidráulicos en juego, la mayoría usa bombas accionadas por servo. Por esto, los fabricantes de máquinas en la feria destacan el ahorro de energía cuando los moldeadores se acercan a evaluar una nueva.

Además de una factura de servicios públicos más baja, las máquinas híbridas y totalmente eléctricas, de mayor eficiencia energética, sirven a los objetivos de sostenibilidad, muy importantes para los moldeadores y sus clientes. Con ese fin, varios proveedores de máquinas también exhiben sistemas que procesan materiales reciclados y de base biológica en la feria. Cada vez más, los fabricantes tienen paquetes específicos disponibles para enfrentar los desafíos que plantean estos materiales no tradicionales.

Extrusión y compounding: apuesta por la sostenibilidad

La mayoría de las máquinas en la feria están en el corazón de una celda de manufactura autónoma.

Fuente: PLASTICS.

En la extrusión, el impulso para aumentar la reciclabilidad es evidente en las dos líneas de procesamiento de película soplada que operan durante la feria. Tanto Macchi como Bandera trabajan con líneas de película soplada multicapa totalmente de poliolefina, lo que refleja un alejamiento de las estructuras complejas de multimateriales que causan estragos en el flujo de reciclaje.

John Christiano, director de tecnología de Davis-Standard, comenta: “La sostenibilidad es un tema central, que refleja el enfoque global más amplio en las prácticas conscientes del medioambiente. La industria de maquinaria de plásticos tendrá un papel importante en la transición hacia fuentes de energía renovable solar y eólica a medida que la infraestructura global se mueve hacia una mayor electrificación”.

Sin embargo, mientras que los procesadores trabajan con cargas más altas de PCR, aquellos que utilizan materiales libres de PFAS están viendo un aumento en las tasas de rechazo, lo que va en contra del objetivo.

Tanto Hosokawa Alpine como Windmoeller & Hoelscher (W&H) señalan que los materiales libres de PFAS tienden a acumularse en el cabezal y generar fracturas de fusión y otros efectos indeseables. El presidente de Alpine, Dave Nunes, dice que esto probablemente resultará en que los fabricantes de máquinas desarrollen nuevos recubrimientos para labios de cabezal que mitiguen estos problemas.

Christiano agrega: “El desafío de los plásticos de un solo uso requerirá soluciones prácticas, con avances en el reciclaje mecánico y químico que se destacan como componentes cruciales para lograr una economía circular para los materiales plásticos. Se anticipa que los biomateriales desempeñarán un papel importante en abordar el problema de los plásticos de un solo uso y ofrecerán alternativas sostenibles alineadas con la creciente demanda de prácticas ecológicas. Además, la industria se enfrentará a la demanda de avances en la eficiencia energética, alineándose con la tendencia general hacia las tecnologías verdes y las prácticas ambientalmente responsables”.

W&H ha desarrollado sistemas de automatización para procesadores de película que acortan los cambios de producto y los ajustes de formato. El fabricante señala que su solución de automatización también ayuda a los operadores al guiarlos a través de los procesos y, en última instancia, al acortar su curva de aprendizaje, lo que aborda la dificultad actual para encontrarlos y retenerlos.

Las tendencias siguen un camino similar en la fabricación de compuestos. KraussMaffei recicla en la feria un tubo de sangre en un extrusor de doble husillo en su stand, y el material granulado y coloreado se entrega a una máquina de inyección para una aplicación de sobremoldeo.

Los biopolímeros tendrán un papel clave en las futuras formulaciones. Charlie Martin, presidente de Leistritz Extrusion, señala: “Si bien los bioplásticos representan menos del 1 % de los productos plásticos que se utilizan en la actualidad, aumentan en dos dígitos cada año, por lo que hay un gran impulso para modificar el diseño del husillo doble para adaptarse a estas nuevas formulaciones”.

“Los materiales bioplásticos tienden a ser sensibles al calor y al cizallamiento en comparación con los plásticos tradicionales, y generalmente necesitan ser compuestos con modificadores, cargas, aditivos y otros polímeros según la funcionalidad requerida del producto final. Las temperaturas de fusión elevadas y las altas tensiones de cizallamiento deben gestionarse en la sección de extrusión de doble husillo para minimizar la pérdida de peso molecular y mantener las propiedades mecánicas. Los compounders visitan NPE con el fin de aprender más sobre lo que se necesita para lograr estos objetivos”, continuó.

Megan Dyer, ingeniera de procesos en Entek Manufacturing, está de acuerdo: “Las tendencias en compounding incluyen un aumento continuo en el desarrollo de biorresinas. Esperamos ver una gran cantidad de empresas de todo tipo, desde startups hasta grandes proveedores de resinas, que buscan respuestas a sus preguntas sobre las mejores formas de procesar sus formulaciones. Los extrusores de doble husillo, desde máquinas de laboratorio hasta sistemas de alto rendimiento, así como las piezas de desgaste como tornillos y barriles, son piezas importantes para el desarrollo y la comercialización exitosos de estos materiales”.

Termoformado eficiente de empaques

Diseñadas específicamente para procesos de termoformado, Inpak destaca en NPE la serie TS de máquinas de termoformado que facilitan la fabricación de empaques en materiales como PET, PP y PS. Estas máquinas, disponibles en referencias de tres y cuatro estaciones, ofrecen alta confiabilidad y rendimiento junto con bajos costos de mantenimiento lo que facilita los objetivos de sostenibilidad de las empresas fabricantes de empaques para alimentos.

Inpak reporta que cada máquina de la Serie TS está equipada con tres o cuatro estaciones clave: formado, punzonado o perforación (opcional), corte y apilado. La estación de formado utiliza tecnología avanzada para darle forma al producto final de manera precisa y controlada.

La estación de punzonado o perforación asegura la realización de orificios necesarios, mientras que la estación de corte garantiza la precisión en las dimensiones del producto. La estación de apilado, que ofrece diversas opciones para la disposición final de los envases, se adapta a las necesidades específicas de cada cliente.

La compañía destaca especialmente durante la feria el modelo TSR-800 que ofrece la opción de corte en molde o en sitio, brindando una alta flexibilidad con disponibilidad en 2, 3 y 4 estaciones. Con ella, los usuarios tienen la libertad de elegir entre formar y cortar en el lugar o realizar estas operaciones en estaciones separadas.

El soplado se vuelve circular

Siguiendo con el tema principal de la feria, la sostenibilidad se enfatiza en muchas, si no en la mayoría, de las exhibiciones de soplado. Entre las más de cincuenta exhibiciones de maquinaria, herramientas y controles de soplado, se ven numerosos ejemplos de tecnología “circular”, que involucra el uso de materiales reciclados y de desecho.

En el moldeo por extrusión soplado (EBM, por sus siglas en inglés), el énfasis está en la coextrusión de tres capas, con la capa reciclada en el centro entre dos capas de resina virgen. En el moldeo por estirado-soplado de PET se encuentran sándwiches de dos capas con una capa interior virgen delgada y rPET en el exterior. Algunas exhibiciones de PET (incluido el moldeo por inyección de preformas) pueden mostrar capacidades para moldear escamas de rPET sin repelletizarlas.

Para navegar por las exhibiciones de soplado relacionadas con el reciclaje, dos expertos en el campo de EBM ofrecen algunos consejos. Gary Carr, vicepresidente de ventas de Bekum America, dice: “Pregunte qué están haciendo los fabricantes de equipos originales (OEM) para que sus máquinas sean más adaptables al moldeo multicapa con PCR. ¿Qué están haciendo para que la tecnología esté más disponible, sea más adaptable?”.

Por su parte, Jens Schlüter, presidente de W. Müller USA, agrega: “Todos muestran el uso de PCR en el soplado, entonces, ¿qué han hecho los OEM para que el PCR sea más fácil de usar? Existen muchos desafíos al usar PCR, ¿cómo los están afrontando?”.

Aquí hay algunos indicios de qué buscar: adaptabilidad de la capacidad de coextrusión, diseños de tornillos y controles que pueden ajustarse para rangos de viscosidad más amplios en PCR, cambiadores de pantalla fáciles de usar para capturar contaminantes en PCR y molido, sistemas de manejo de materiales adaptados a la gama más amplia de geometrías de partículas en PCR, mejor contención de rebaba en los diseños de máquinas para facilitar la recuperación en circuito cerrado.

En las extrusoras para PCR, algunos proveedores recomiendan unidades más grandes que operen a rpm más bajas para tratar el material reciclado con más cuidado, porque ya ha experimentado al menos un historial térmico.

Otro factor clave que contribuye a la sostenibilidad en el procesamiento es la eficiencia energética, que reduce la huella de carbono de las plantas y los productos. Tanto Carr como Schlüter coinciden en que las máquinas EBM totalmente eléctricas han ganado aceptación en Estados Unidos mucho después de que ocurriera en Europa y Sudamérica.

Según Carr, las máquinas totalmente eléctricas y las híbridas comprenden casi la mitad de las ventas de EBM en la actualidad. No solo el ahorro de energía en comparación con la hidráulica impulsa esta tendencia, sino también una mayor precisión y repetibilidad, lo que conduce a arranques más rápidos y recuperación de interrupciones de producción, así como limpieza sin aceite.

Así que vemos en exhibición una gran cantidad de nuevas máquinas eléctricas (e híbridas) reforzadas por la afluencia de varios proveedores de Europa y Asia que son nuevos en el mercado estadounidense. También observamos una mayor electrificación, reflejada en nuevos cabezales de acumuladores eléctricos y mecanismos de sujeción.

La eficiencia energética también se puede lograr de otras formas. Por ejemplo, un nuevo sistema de calentamiento/enfriamiento de barriles utiliza enfriamiento por aire y cintas calefactoras de aluminio en lugar de calentadores cerámicos.

Schlüter ve una tendencia hacia extrusoras más pequeñas que funcionan a rpm más altas, con un menor costo de inversión y un tamaño de máquina más pequeño. También se muestran desarrollos recientes en diámetros menores de extrusoras con L/D más altos para permitir un mayor rendimiento con motores eléctricos más pequeños.

Un tercer pilar de la plataforma de sostenibilidad en el soplado es el aligeramiento. En ISBM, los fabricantes de equipos originales han desempeñado un papel activo en el desarrollo de diseños de botellas y herramientas para reducir el peso de las botellas de PET. En EBM, los avances en la coextrusión con una capa central de espuma muestran potencial para ahorrar peso.

Otras tendencias de soplado en NPE2024

- Máquinas “digitalizadas” o preparadas para la Industria 4.0. Más proveedores ofrecerán capacidad de servicio remoto, posiblemente con la ayuda de “gafas inteligentes” o dispositivos de realidad virtual que le permitan al personal de servicio remoto del OEM ver exactamente lo que el cliente está viendo.

- Además, los “paneles de control” en línea permiten que los moldeadores evalúen rápidamente el estado de la máquina y la eficiencia general del equipo (OEE por sus siglas en inglés) en una planta o varias desde cualquier dispositivo con conexión a internet. Y la recopilación automática de datos de las máquinas permite el mantenimiento predictivo para minimizar el tiempo de inactividad.

- Mayor enfoque en la automatización de la extracción de botellas, reemplazando el tradicional “soplar y soltar”. Con la creciente escasez de mano de obra, los robots o cobots pueden tomar el relevo.

- En ISBM, la tendencia ha sido aumentar la productividad y una proliferación de nuevos diseños de envases de PET, con asas integradas o adicionales, agarres de ranura profunda, tamaños más grandes, apilabilidad, estructuras multimaterial y recipientes delgados plegables. También ha habido avances en el monitoreo de la calidad de las botellas y en el uso de datos de medición para ajustar automáticamente los controles de la máquina.

- El cambio rápido de molde es otro factor que mejora la productividad. Busque nuevos diseños, incluidos los que tienen sujeción magnética del molde.

- Para piezas más grandes e industriales, los cabezales acumuladores se ven cada vez más desafiados por la extrusión continua, que se dice es más fácil de controlar.

Contenido relacionado

Implementación de OPC UA en la industria del plástico

Juergen Peters, director de desarrollo de software de ARBURG GmbH + Co KG, y Juergen Giesow, vicepresidente de tecnología y servicio posventa de ARBURG Inc., hablaron con la Asociación Alemana de Fabricantes de Maquinaria (VDMA) sobre la interfaz OPC UA y sus ventajas para el sector de plásticos.

Leer MásNPE2024: foco mundial de la innovación en la industria del plástico

La NPE2024 ofrecerá sus visitantes una experiencia única con sesiones educativas, zonas tecnológicas y un fuerte enfoque en la sostenibilidad y la circularidad. Hablamos con Glenn Anderson, de PLASTICS, sobre las novedades de este año.

Leer MásNPE2024: la feria del plástico concluye con un éxito histórico

Con más de 50,000 registrados, la edición 2024 de la feria internacional de plástico NPE, catalogada como la más grande de las Américas, concluyó con cifras récord y gran optimismo para el sector.

Leer MásNPE 2024: el mayor encuentro de bioplásticos en América

Con más de 45 expositores especializados en bioplásticos, la NPE 2024 promete ser una ventana al futuro de los plásticos sustentables.

Leer MásLea a continuación

Sostenibilidad: megatendencia en la NPE2024

En la edición abril de Plastics Technology México se incluye un adelanto de algunas de las tecnologías más emocionantes que se podrán ver en la próxima NPE2024, la feria de plásticos más grande del continente americano.

Leer MásWittmann presenta celdas y nuevas tecnologías en inyección en NPE2024

En NPE2024, Wittmann exhibe cinco celdas de trabajo totalmente integradas, destacando la conectividad 4.0 y la tecnología de vanguardia en inyección.

Leer MásNPE2024: foco mundial de la innovación en la industria del plástico

La NPE2024 ofrecerá sus visitantes una experiencia única con sesiones educativas, zonas tecnológicas y un fuerte enfoque en la sostenibilidad y la circularidad. Hablamos con Glenn Anderson, de PLASTICS, sobre las novedades de este año.

Leer Más